机油泵的功用是保证机油在润滑系内循环流动,并在发动机任何转速下都能以足够高的压力向润滑部位输送足够数量的机油。

大众直喷发动上的机油泵结构形式可分可调式转子和电控式两种。

1.带自我调节功能的双中心机油泵

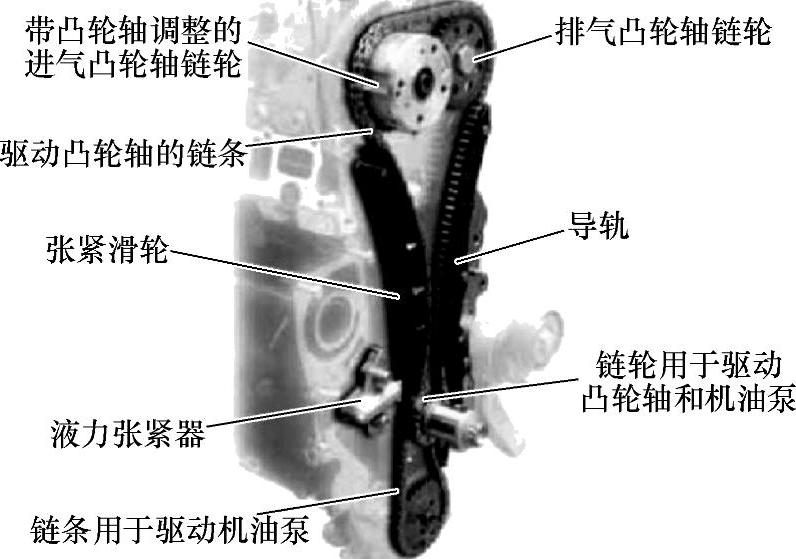

机油泵固定在缸体上,由一根单独的链条来驱动。SOP(标准作业)时合适的链条过一阶段将会被替换。机油泵驱动靠弹簧力来张紧,如图7-2所示。

(1)机油泵优点

1)主油压可以调节到大约3.5bar。

2)这种泵比普通的机油泵少消耗30%的发动机动力。

3)流动速度的减小,降低了机油变质的可能性。

4)油压稳定不变,很少产生泡沫。

通过控制主油压,机油泵只是提供发动机需要的机油压力(大约3.5bar)。相反,如果不带自我调节功能,被调节阀调节的多余压力值只能被白白地卸掉。

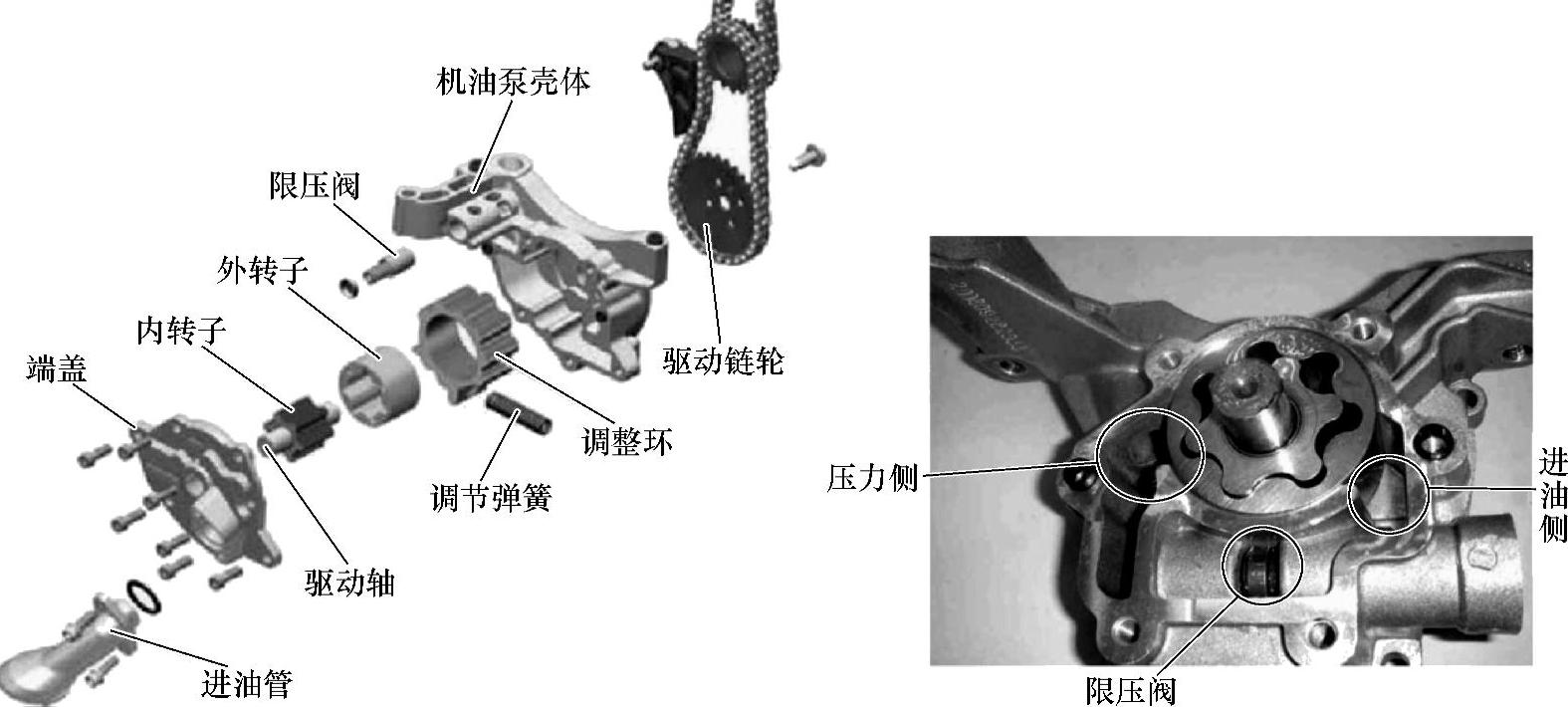

(2)机油泵的结构 机油泵固定在缸体上,由一根单独的链条来驱动,机油泵的结构如图7-3所示。

图7-2 驱动链条

图7-3 机油泵的结构

(3)自我调节功能的双中心机油泵工作过程 链轮通过驱动轴驱动内转子,再来带动外转子,外转子在调节环内旋转。内外转子的旋转不同轴,运动过程中,在进油侧就产生一个增大的腔。机油被吸入并压到高压端。由于高压端体积不断减小,机油就被压入润滑系内。限压阀(冷起动阀)装在高压端,防止发动机压力过高。大约6bar的时候打开。泵调节是一个动态过程,直接取决于发动机排量。

转速升高,机油需要量也增加。为了满足这个要求的同时,还能保持恒定的压力,就需要改变机油泵的供油速率,这是通过旋转泵内的调整环来完成的。恒定的压力可以保证在发动机任何转速区域内机油的供油量。由于调整环转动,外转子也就自动调整。内外转子的转轴发生改变,因此泵腔的容积也发生了变化。机油泵供油侧压力发生变化时,调整环会自动旋转。这种旋转是调节弹簧提供的,它在机油泵壳体内,就是专门作用在调整环上的。

(4)自我调节功能的双中心机油泵调节过程

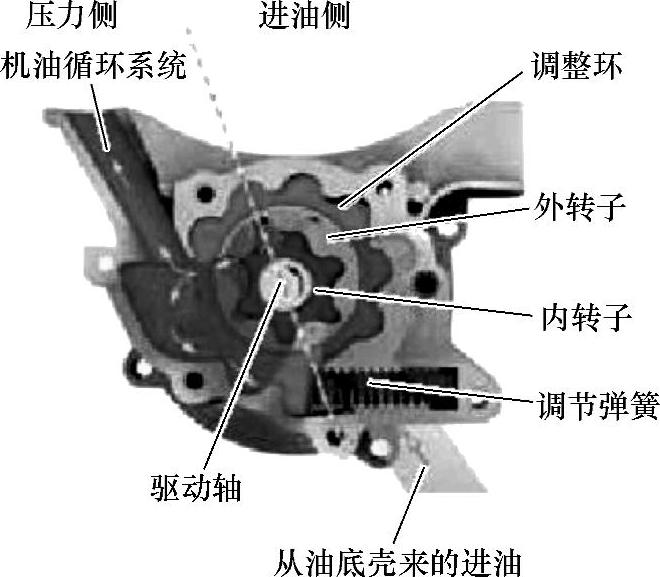

1)输送速度增长。如果由于发动机转速上升导致机油的需求增加,机油压力就会下降。结果,调节弹簧就会将压力作用在调整环上,推动后者,增加泵腔的供油能力。机油泵的供油速率因此增加了,如图7-4所示。

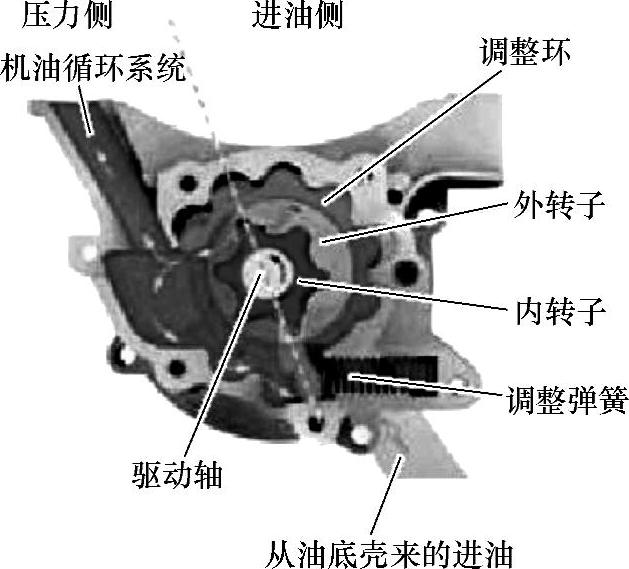

2)输送速度下降。发动机转速降低,发动机的机油需求也降低,系统压力会上升,调整环会在压力作用下发生移动,压缩调节弹簧。调整环的旋转降低泵腔的泵油能力,由此降低机油的输送速率,如图7-5所示。

图7-4 机油泵的供油速率增加

图7-5 降低机油的输送速率

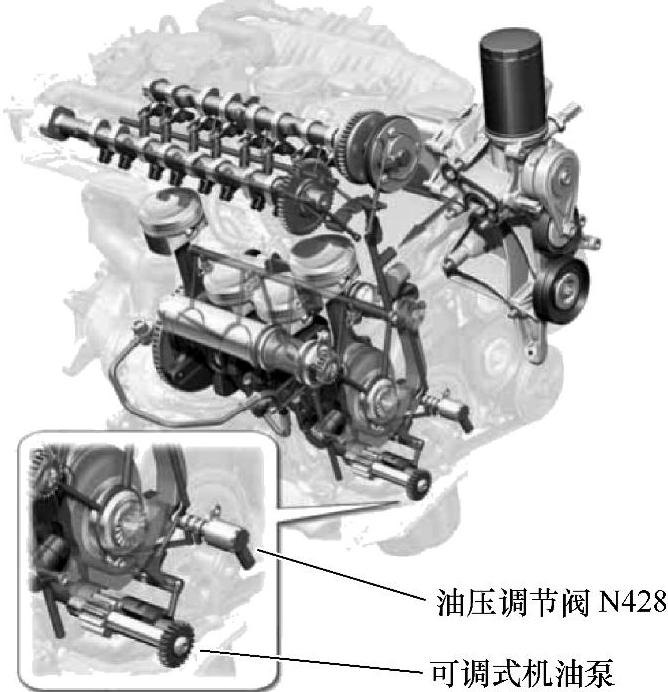

2.电控可调式机油泵

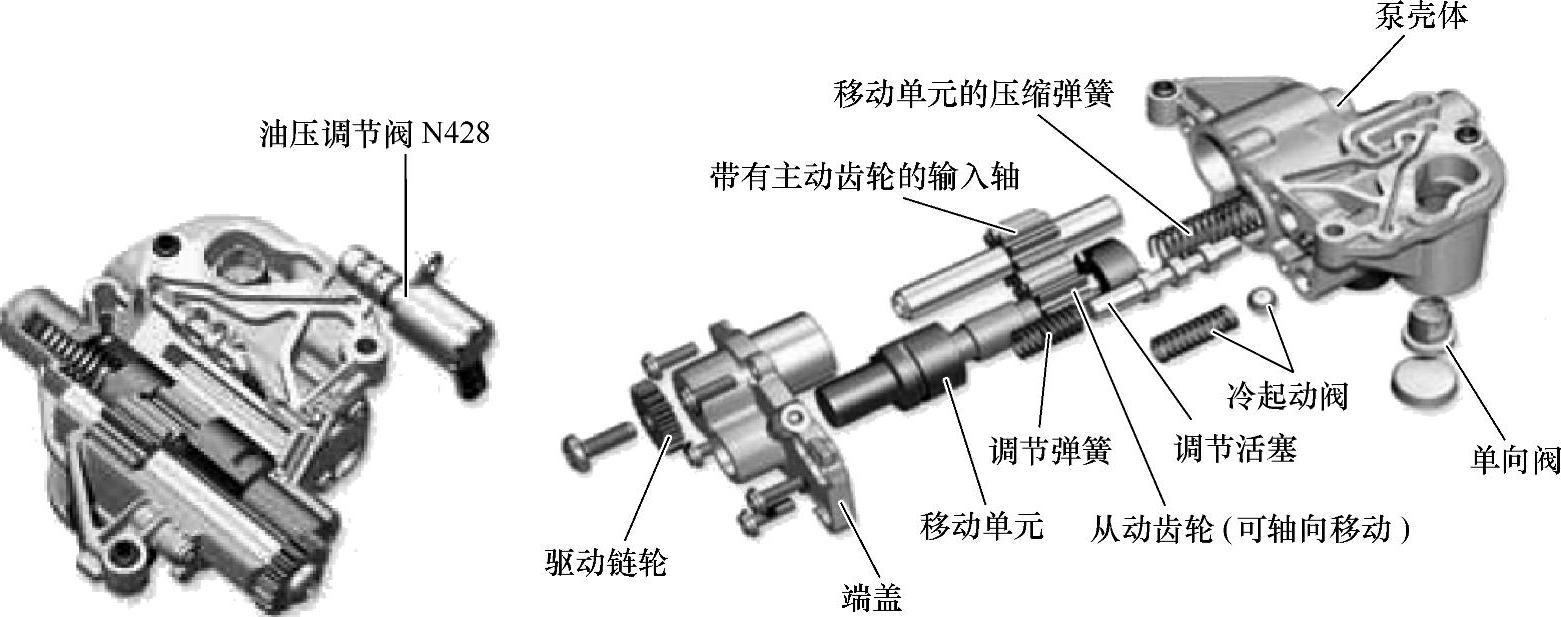

国内大众CC 2.0TSI发动机第一次采用电控可调式机油泵,如图7-6所示。开发这款自调式机油泵的首要目的是提高运行效率,进一步改善燃油经济性。相比其他的自调节机油泵,这个泵设计的特点是控制更加精确,运行更有效率。传统的机油泵,发动机转速增加,机油压力增加,靠机油泵内部的限压阀限制压力,但是此时,机油泵仍然运行在最大输出量下,需要消耗发动机的动力,而且输入的能量都转化为热能,加速了机油老化。自调节机油泵的结构如图7-7所示,机油泵泵油原理如图7-8所示。自调式机油泵油路如图7-9所示。

图7-6 电控可调式机油泵(https://www.xing528.com)

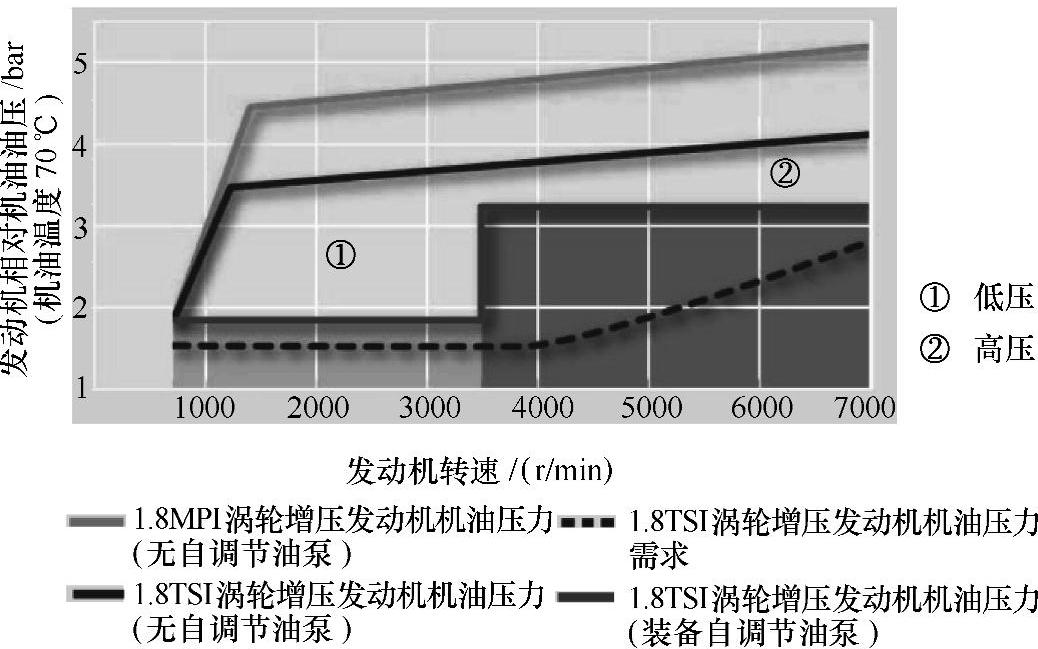

新调节方式的理念:采用两个不同的压力。低压(相对)约为1.8bar。当发动机转速达到约3500r/min时就切换到高压,这时压力(相对)约为3.3bar。压力调节是通过调节泵齿轮的供油量来实现的。这样就可以按机油冷却器和机油滤清器下游所需要的机油压力来精确地供给机油了。机油循环是通过移动单元的轴向移动(就是两个泵齿轮的相对移动)来实现的:如果两个泵齿轮正对着,那么这时的供油能力是最大的;如果泵的从动齿轮在轴向产生最大移动,那么这时的供油能力是最小的(输送的只是齿间挤出的机油);也就是说,齿轮的位移越大,供油能力越低。这个位移过程是通过将过滤完的机油的压力引到移动单元的前部活塞面上而实现的。移动单元的前部活塞面上还作用有压力弹簧力。移动单元的后部活塞面上一直加载着过滤完的机油的压力,如图7-10所示。电控可调式机油泵的工作过程可以分为以下几种情况。

图7-7 自动调节机油泵的结构

图7-10 移动单元工作情况

(1)发动机起动时 图7-11所示是发动机起动时机油泵的工作状况(该泵开始供油)。发动机机油通过已过滤机油侧的压力通道作用到调节活塞的所有面上以及移动单元的两侧。发动机控制单元激活机油压力调节阀N428,使可控压力通道处于打开状态,于是机油压力就作用到调节活塞的所有面上。移动单元就保持在这个位置上。该泵以最大供油能力来供油,直至建立起低压(约1.8bar)。如果发动机怠速运行的话,压力可能低于这个值。这个压力值过低会损坏发动机,因此必须对机油压力值进行监控。这个监控工作由机油低压压力开关F378来完成。

图7-11 发动机起动时机油泵的工作状况

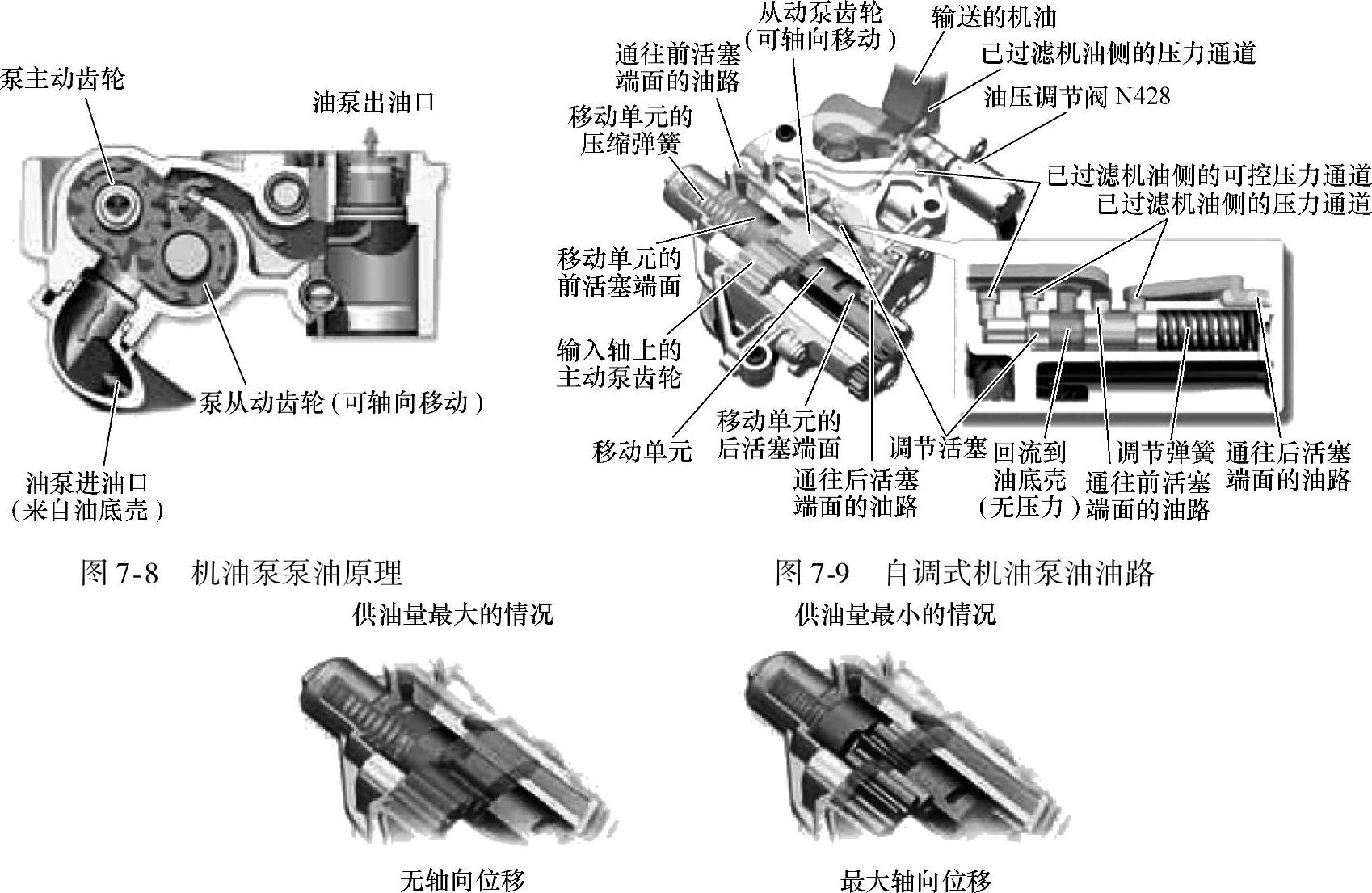

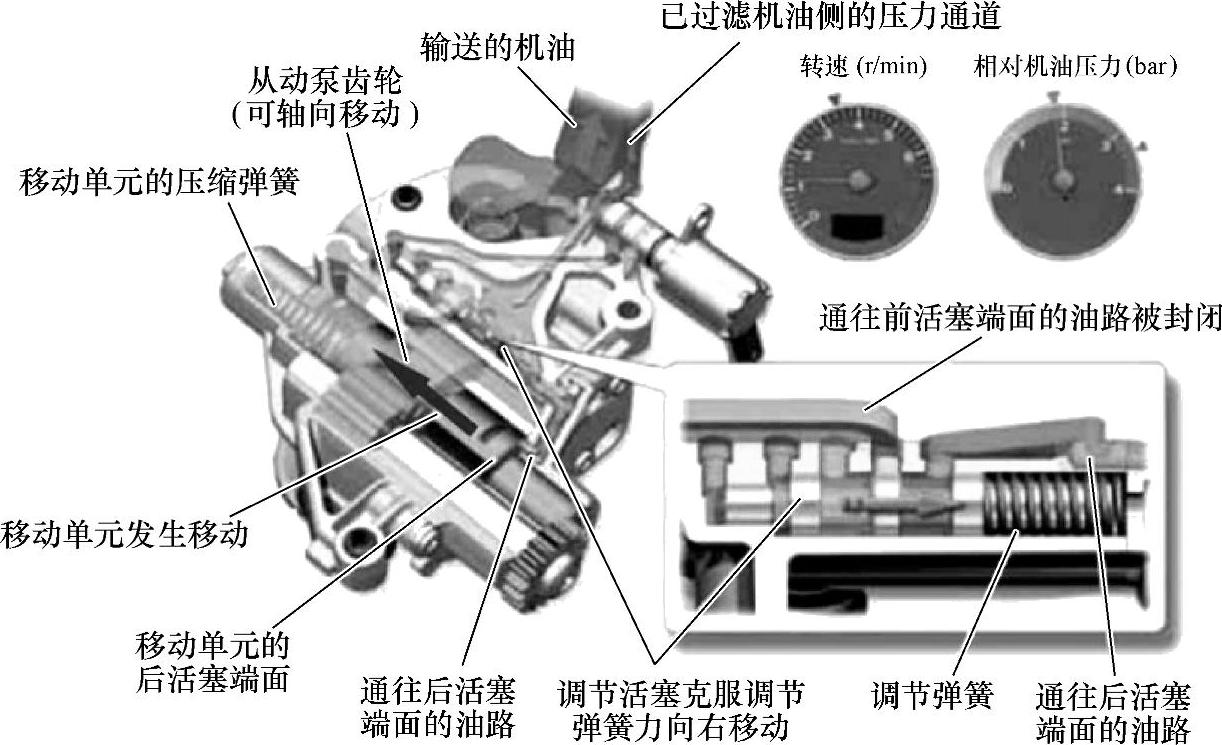

(2)达到低压时 如果发动机转速升高了,那么机油压力也稍微提高了,这就使得调节活塞顶着调节弹簧力发生了移动。于是通向前部活塞面的机油通道就被封闭了,与此同时,通向无压力的回流管(进入油底壳)的开口就打开了。这时,后部活塞面上的液压力就大于弹簧力了。于是移动单元顶着压力弹簧力发生了移动,泵的从动齿轮相对于主动齿轮发生了轴向移动。此时泵的容积流量(供油能力)减小了,也就是根据发动机的机油耗油情况进行了适配。这个容积流量(供油能力)的适配使得机油压力保持在一个相对恒定的水平。机油压力值等于供油量与发动机转速的乘积,由于移动单元的压缩弹簧的弹性系数一定,因而机油压力值可以保持在相对恒定值,那么供油量和发动机转速的关系就是反比的关系,当转速较低时,供油量较大,当转速提高导致机油压力提高,会使得移动单元向箭头方向移动,供油量减小,如图7-12所示。这样就限制了机油压力的进一步上升,那么机油压力就维持在一个相对恒定的水平上,这是一个动态的平衡过程。

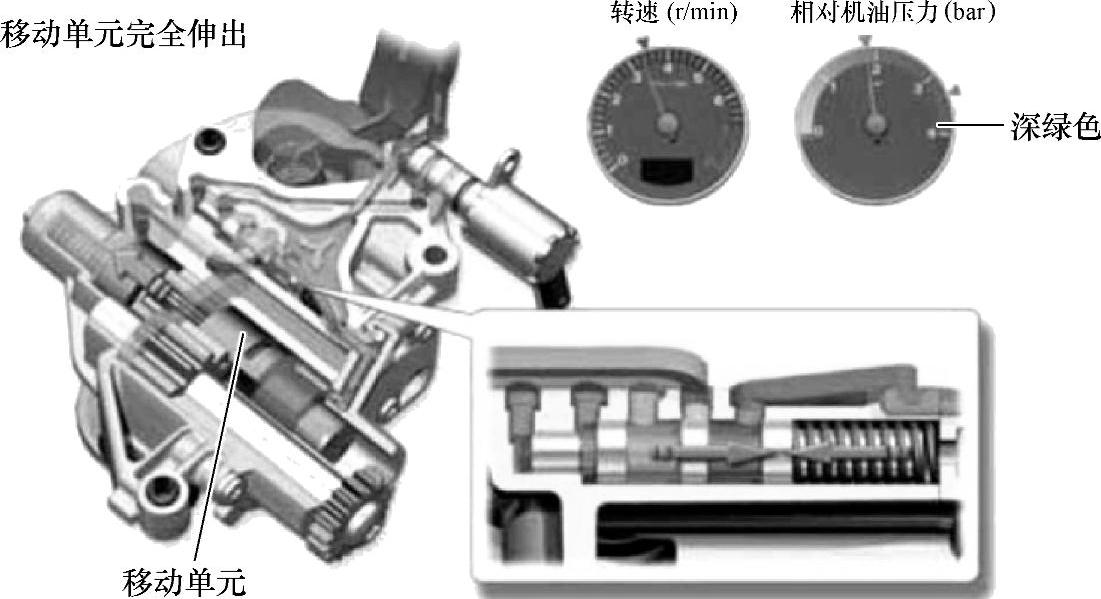

(3)切换到高压前的状态 如图7-13所示,随着发动机转速不断上升,机油压力随之升高,图中深绿色表示压力升高。在马上就要切换到高压前的状态(压力值为1.8bar左右),移动单元完全伸出,机油压力就被限制在1.8bar左右。

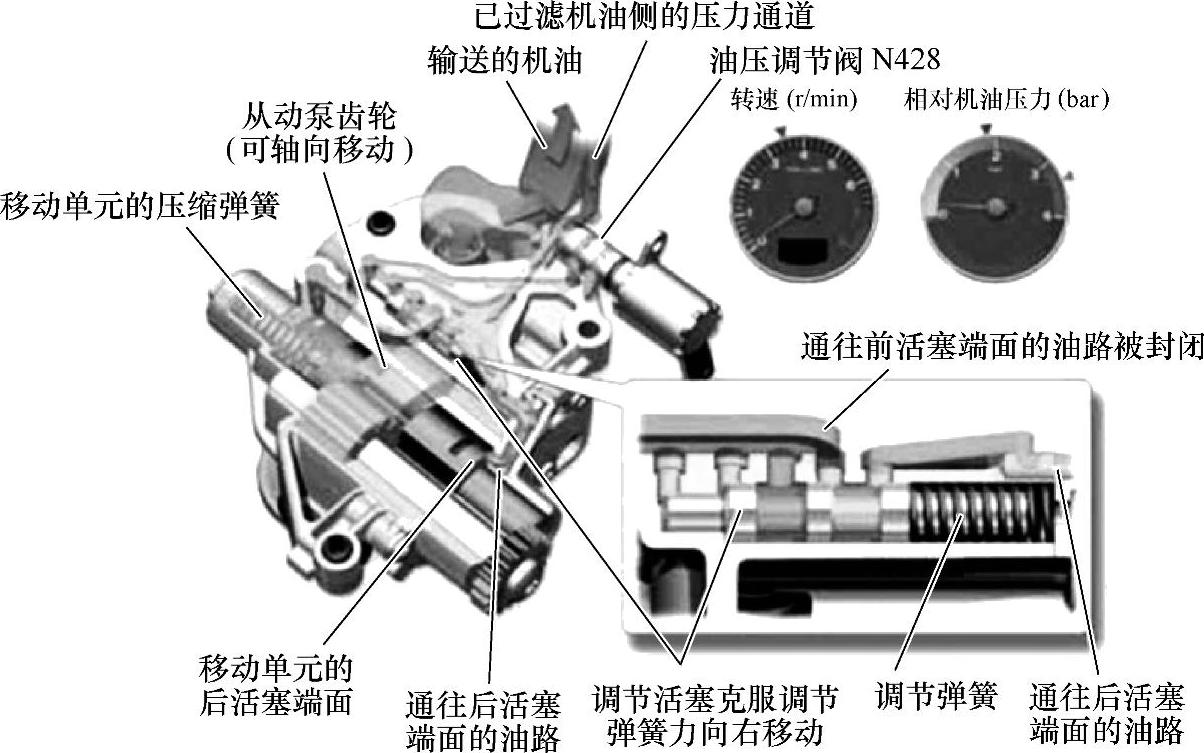

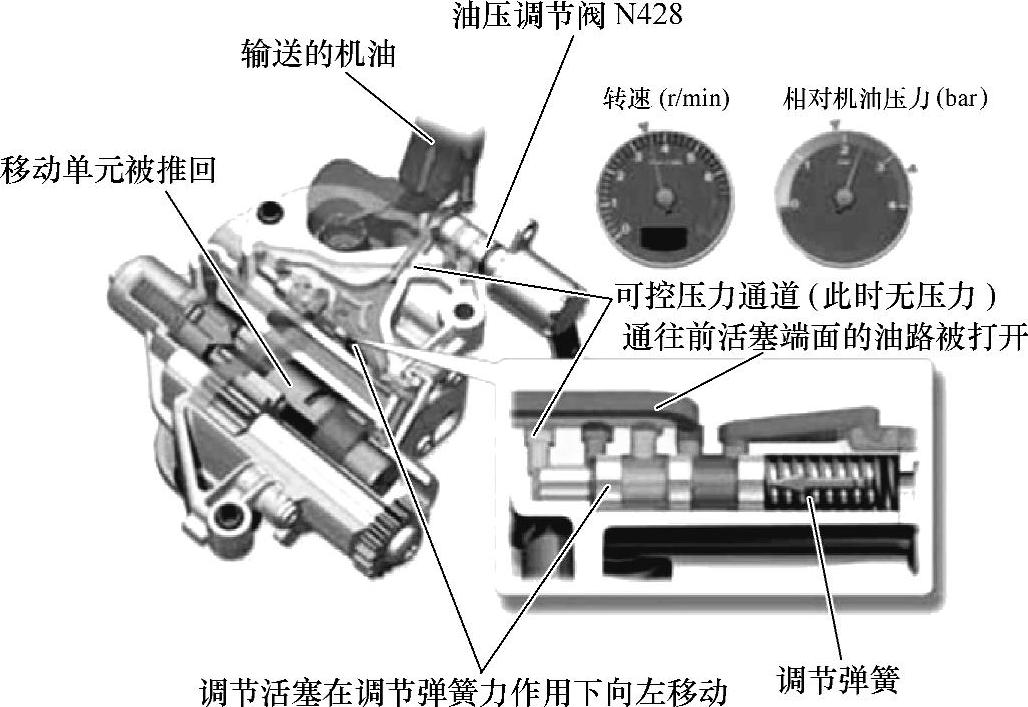

(4)切换到高压的状态 如图7-14所示,在转速超过约3500r/min时就切换到高压状态。为此机油压调节阀N428被断电。这就使得可控压力通道被关闭,与此同时也关闭了通向油底壳内的无压力腔的开口。由于此时调节活塞的一个作用面不再作用有机油压力了,调节弹簧的力就占上风。调节活塞继续向左移动,以至于通向移动单元前部活塞面的机油通道被打开。这时作用在前部活塞面的机油压力和压力弹簧就再次将移动单元向回推,直到该泵的两个齿轮又几乎完全正面相对,这时泵以最大供油能力在供油。移动单元保持在这个位置上,直至机油压力达到3.3bar。

图7-12 机油压力稍微提高的状态

图7-13 切换到高压前的状态

图7-14 切换到高压的状态

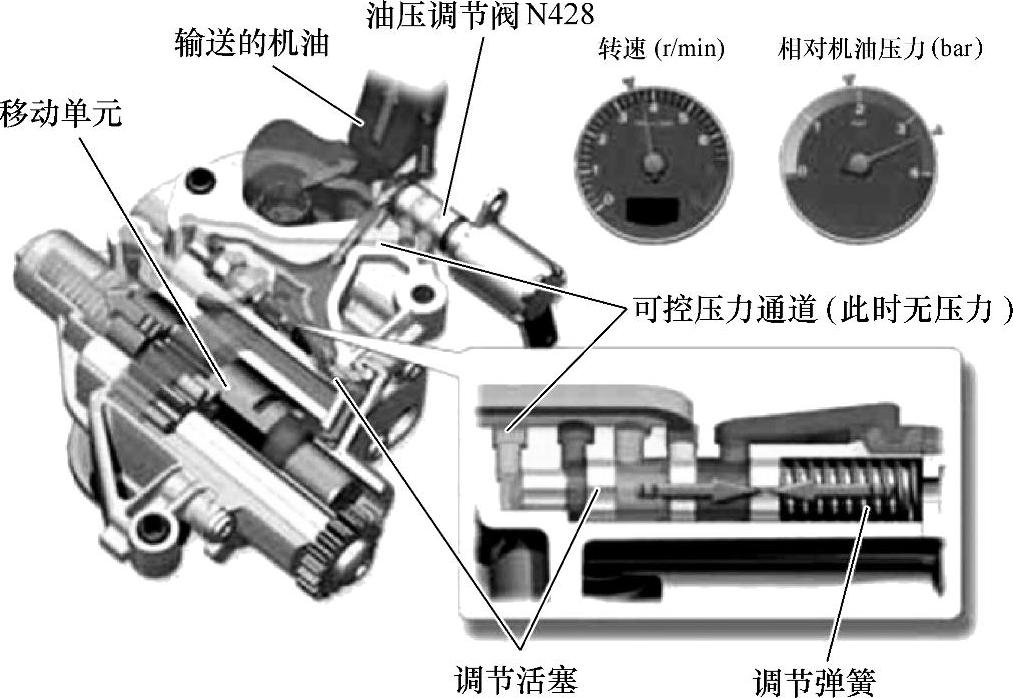

(5)达到高压的状态 如图7-15所示,机油压力调节阀N428仍然处于断电状态。调节活塞与调节弹簧之间力的关系由机油高压来保持着(有效的活塞面积减小)。如果发动机转速继续升高,那么移动单元就又开始移动(就像低压状态时那样)。切换到高压,由机油压力开关F22(在机油滤清器模块上)记录下来。可控机油通道在高压时仍由机油压力调节阀N428保持关闭状态,直至机油压力达到约3.3bar。机油压力和调节弹簧力平衡后,高压保持在相对恒定的水平。

图7-15 达到高压的状态

由几种发动机机油压力供给和需求的比较,可见自调节的机油泵更能满足要求。这样做的目的是:当不需要较高的机油压力时,将机油压力控制在较低的范围内,这样做的目的有两个:

1)改善排放。一方面,机油压力高,发动机相应负荷大,燃油消耗也会大;另—方面,以前的设计较高的机油压力,相应也会有较多的机油参与燃烧,也就是机油消耗大,排放也会变差。

2)降低了机油消耗量。在不需要高的机油压力的时候通过电磁阀控制降低油压,进而也会降低机油消耗量。

机油压力曲线、机油压力开关位置及机油压监控分别如图7-16~图7-18所示。

图7-16 机油压力曲线比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。