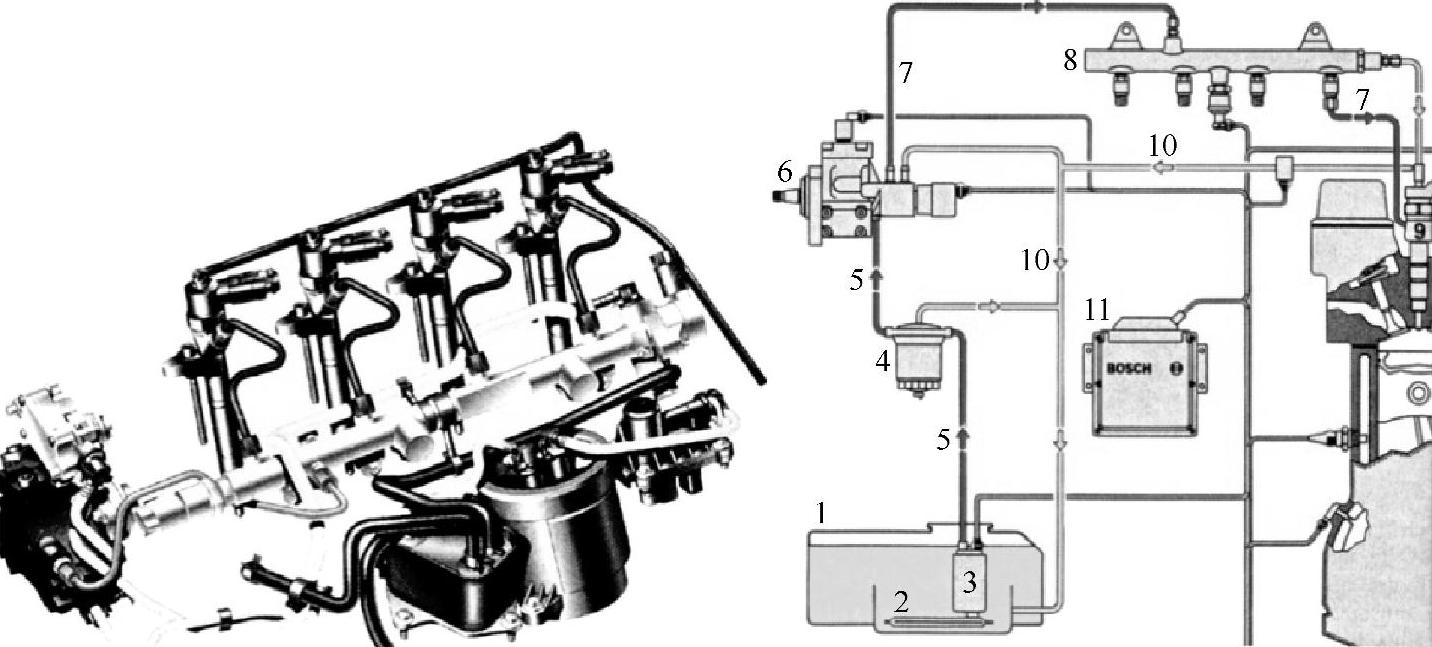

1.高压共轨系统的基本组成

高压共轨系统主要由油箱、高压输油泵、共轨、喷油器和各种电子元件组成,如图6-3所示。高压输油泵从油箱中吸出柴油并将油压提高到约120MPa后输入共轨,高压输油泵的供油量一般几倍于实际喷油量以保证供油的可靠性,多余的燃油经回油管流回油箱。高压输油泵的出口端装有一个用来调节共轨中油压的调压阀,ECU根据柴油机的转速、负荷等控制调压阀的开度,从而增加或减少高压输油泵输送给共轨的油量,实现对共轨中油压的控制,以保证供油压力稳定在目标值,使喷油压差保持不变。此外,ECU还根据燃油压力传感器信号对共轨中的油压进行闭环控制。

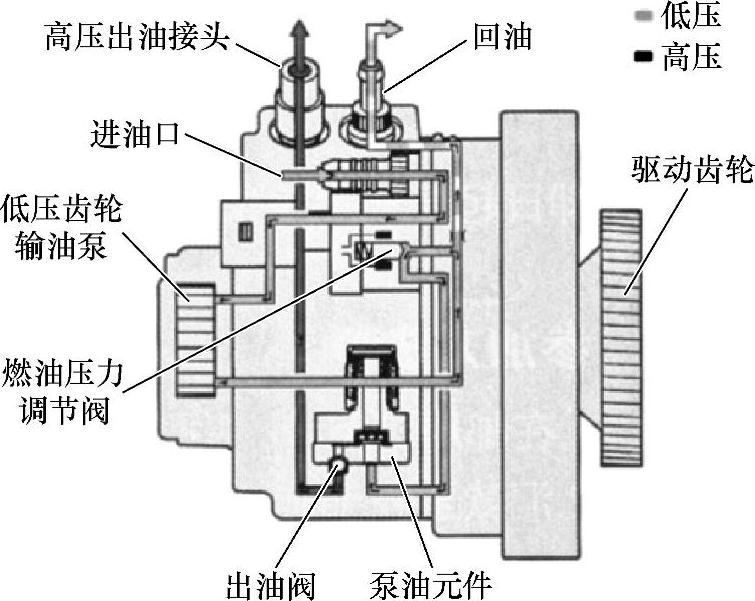

(1)低压油路 低压油路由下列部件组成:燃油箱、电动燃油泵、带预热装置的燃油滤清器和回油管等。根据制造厂商和柴油机形式的不同,低压油路还可能包括更多的部件,如单向阀或补偿储油罐,以保证高压泵进口处的压力保持恒定。为了确保在任何运转条件下高压泵的燃油供应,在某些系统设计中高压泵还可能串联一只机械传动的辅助齿轮泵,如图6-4所示。

图6-3 博世燃油共轨系统的组成

1—燃油箱 2—滤网 3—电动燃油泵 4—燃油滤清器 5—低压燃油管 6—高压燃油泵 7—高压燃油管 8—燃油共轨 9—电控喷油器 10—回油管 11—电控单元

大多数汽车制造厂商都将电动燃油泵和油面高度传感器集成为一个完整的总成安装在燃油箱中。当点火开关接通时,电动燃油泵经燃油泵继电器由柴油机电控单元控制,先运转大约3s,在管路中建立起预压力。这种程序对排除系统中可能存在的气泡是很重要的,这样一旦发动机运转,电动燃油泵就能连续地将柴油输往低压管路。

在第一代共轨喷油系统中,燃油箱中回油管的末端装有一个节流阀,它可使回油管路中的压力一直保持在0.06~0.09MPa。这样的回油压力对集成在高压泵进油口处的安全阀的功能是很重要的。

图6-4 高压串联的辅助齿轮泵

(2)高压油路 高压油路由燃油高压泵、共轨、高压油管、电控喷油器和限压阀等部件组成。在高压油路中产生喷射所需的燃油压力,并储存在共轨中。电控喷油器用一根短的高压油管与共轨相连,它由电控单元控制将所需的油量精确地在正确的时刻喷入气缸。

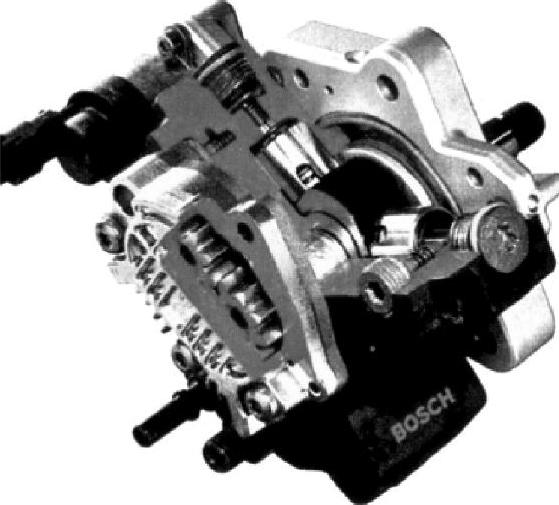

1)高压的产生。高压泵用于产生高压燃油,它的任务是在整个汽车运行期间,在柴油机任何运转工况范围内提供足够的燃油压力。在第一代共轨喷油系统中,系统的最大工作压力为135MPa;而在第二代和第三代共轨喷油系统中,系统的最大工作压力则提高到了160MPa。

高压泵是一种径向柱塞泵,如图6-5所示,根据柴油机结构形式的不同,它的驱动轴可由联轴节、齿轮、链条或齿形传动带传动,并按照最大油泵转速不超过3000r/min来选择其传动比。高压泵由燃油直接润滑和冷却。在高压泵的驱动轴上有一个偏心凸轮,由其推动呈120°角度星形布置的油泵柱塞上下运动泵油,如图6-6所示。

燃油从低压油路经安全阀进入高压泵。安全阀是一个受弹簧力作用的圆柱形阀芯,其底部有一个直径经标定的节流量孔,进入的一小部分燃油可经该量孔返回到回油管路。安全阀的任务是阻止气泡进入高压泵,它的开启压力为0.05~0.15MPa。当泵油柱塞向下止点运动的时候,燃油经过进油阀进入泵油室。在泵油柱塞下止点以后再开始上升时,进油阀被关闭,燃油被压缩,达到共轨压力时,出油阀被打开,燃油被压入高压管路。在泵油柱塞到达上止点时,由于泵油室的油压突然降低,出油阀被关闭,过程重新开始。

2)压力的调节。高压管路中的压力是由柴油机电控单元控制压力调节阀改变填充系数来确定的。当达到共轨压力的时候,压力调节阀打开,泵出的燃油的一部分能通过回油管返回到燃油箱,同时保证回油管中0.06~0.09MPa的压力,使高压泵进油口处的安全阀即使在回油量必须很大的时候(例如汽车滑行工况)仍保持在开启状态。高压泵的泵油率是按大泵油量设计的,即使在全负荷工况下也能向共轨提供足够的燃油,那么在怠速运转和部分负荷工况时泵油量要比喷射所需的油量多得多。为了提高整个系统的效率,由一个泵油室溢流电磁阀使进油阀不能完全关闭而与低压油道相通来减少泵油元件的泵油量。

从第二代共轨喷油系统开始就采用了泵油量可调的高压泵,如图6-7所示,其工作原理仍保持不变,只是燃油的高压取决于低压侧。为此,在泵油元件的进油管路中装有一个电磁阀,它根据需要限制进入泵油室被压缩的燃油量,以降低共轨中的压力,而若增加泵油量就能提升共轨中的压力,因此只有实际所需的油量被压缩到所需的高压,从而使整个系统的效率明显改善。

图6-5 高压泵中的燃油流动

1—驱动轴 2—偏心凸轮 3—泵油柱塞和柱塞套4—泵油室 5—进油阀 6—泵油室溢流电磁阀 7—出油阀 8—密封元件 9—至共轨的高压接头 10—压力调节电磁阀 11—球阀 12—回油 13—进油 14—安全阀(带节流量孔) 15—至泵油室的低压油路

图6-6 高压泵的工作原理

1—驱动轴 2—偏心凸轮 3—泵油柱塞和柱塞套 4—进油阀 5—出油阀 6—进油口

图6-7 可调式高压泵中的燃油流程

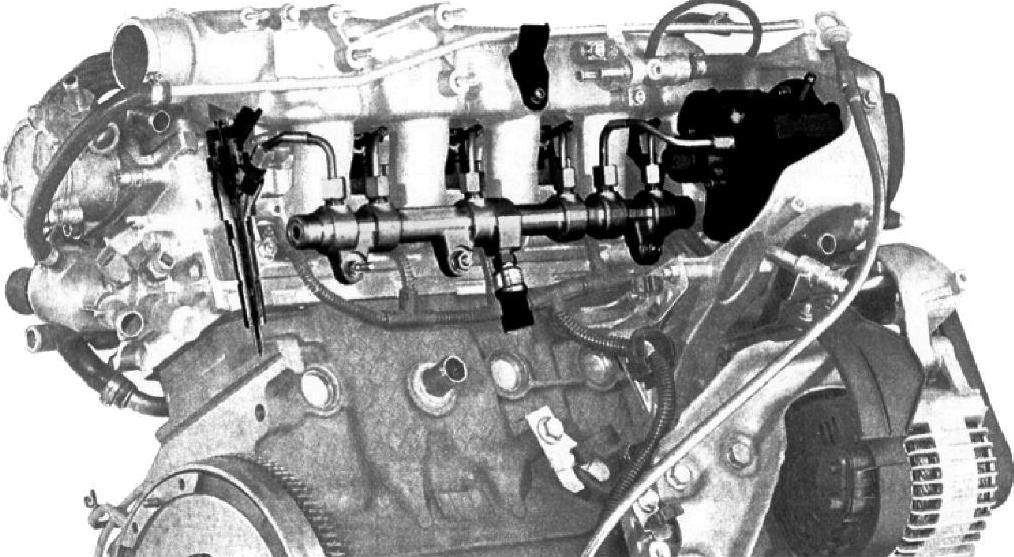

3)高压的储存(高压共轨)。高压共轨是一根由模锻钢制成的管子,安装位置如图6-8所示,其任务是在高压下储存喷射所需的燃油,并消除脉动供油和喷油过程所产生的压力波动。在共轨上装有来自高压泵的燃油进油口和通往喷油器的高压油管。所有的高压油管应尽量短,以避免材料膨胀所带来的不利影响,并且维修时不得任意换用规格不同的高压油管。此外,在共轨上还装有燃油压力传感器和限压阀。后者的任务是限制由制造厂商预先确定的最大共轨压力,以防止共轨过载。这种纯机械式的阀不能改作为减压阀,在预定的压力下才打开,把多余的燃油排入回油管。根据系统的设计,也可在共轨上安装调压阀。

图6-8 共轨在柴油机上的安装位置

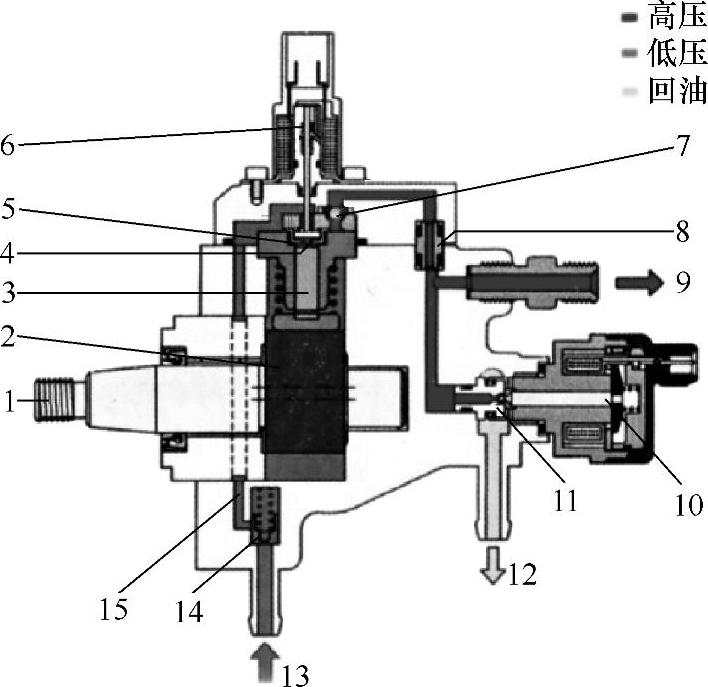

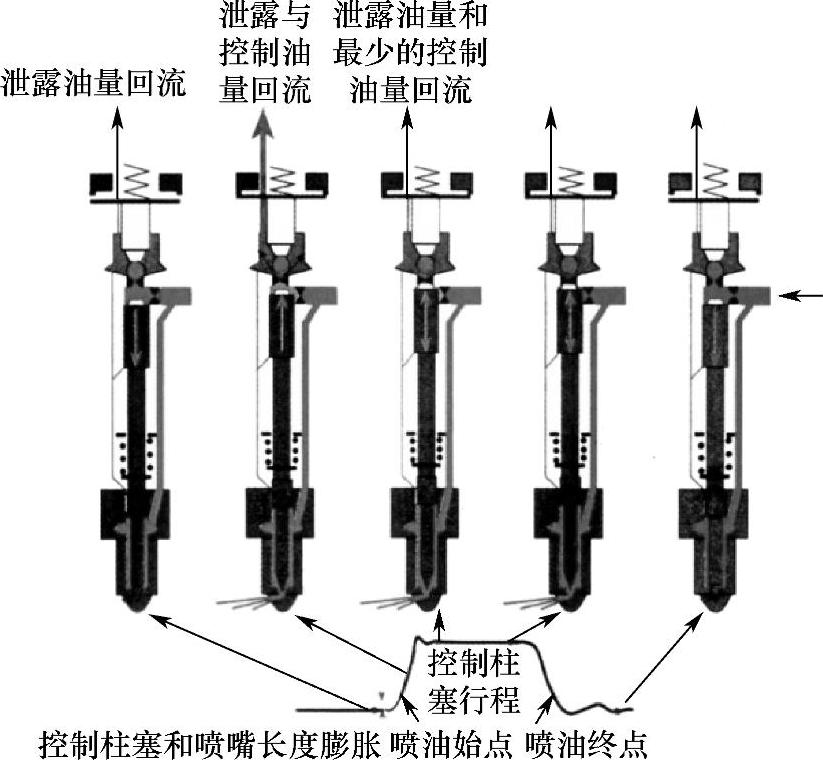

2.电控喷油器

柴油机高压共轨系统采用的喷油器均为电/液控制式,它主要由高速电磁阀和各种液压伺服机构组成。ECU通过控制高速电磁阀工作对喷油器喷油的开始时刻和喷油时间进行控制。液压伺服机构的工作油液就是共轨中的高压柴油。

高压共轨系统中所用的电/液控制式喷油器有两种类型:二位三通电磁阀式、二位二通电磁阀式。

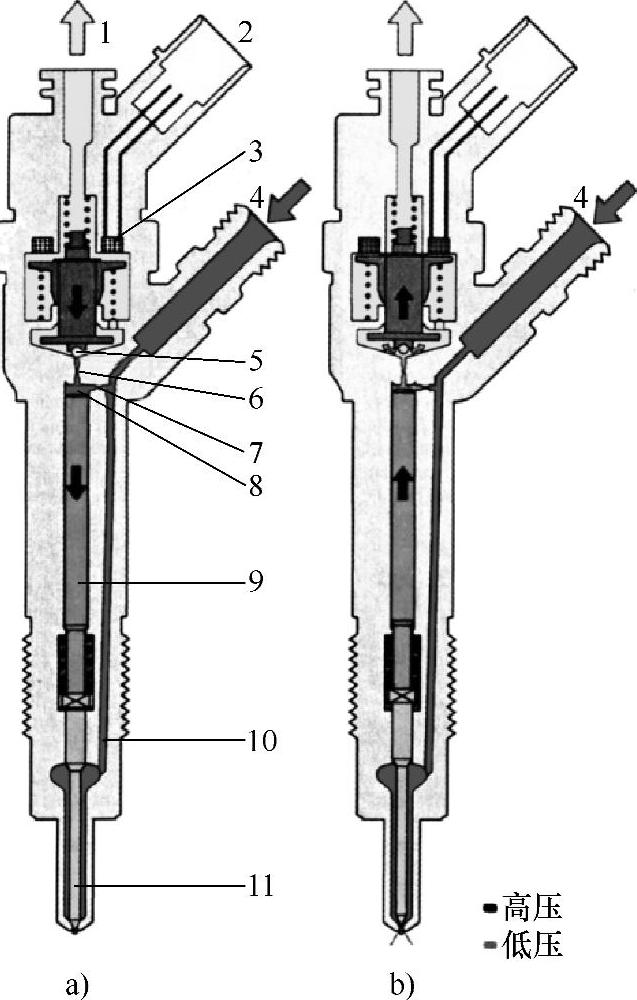

电控喷油器如图6-9所示,在原理上是一个两通电磁阀。它是制造公差极小的精密部件,其任务是将燃油以精确的油量在准确的时刻喷入燃烧室,这是由柴油机电控单元向喷油器发出驱动电脉冲来实现的。电控喷油器由喷油器体、液压伺服系统、孔式喷嘴和电磁阀组成,由共轨通过高压油管向其提供高压燃油。

图6-9 电控喷油器

a)喷油器关闭 b)喷油器开启 1—回油(黄色) 2—电插头 3—电磁阀 4—高压油进口 5—阀球 6—出油节流量孔 7—进油节流量孔 8—阀控制室 9—阀控制柱塞 10—至喷油嘴的进油通道 11—喷油嘴针阀

(1)静止状态 燃油从共轨经过高压油管进入喷油器,通过进油节流量孔注满阀控制室。在喷油器静止状态时,所有的力处于平衡状态,电磁阀借助于弹簧力关闭阀控制室的出油节流量孔。因控制柱塞的面积大于喷嘴针阀的凸肩承压面积,而它们都承受着相同的压力,因此通过控制柱塞作用在喷嘴针阀上的液压力较大,产生一个关闭力,将喷嘴针阀压紧在其阀座上,喷嘴保持在关闭状态。

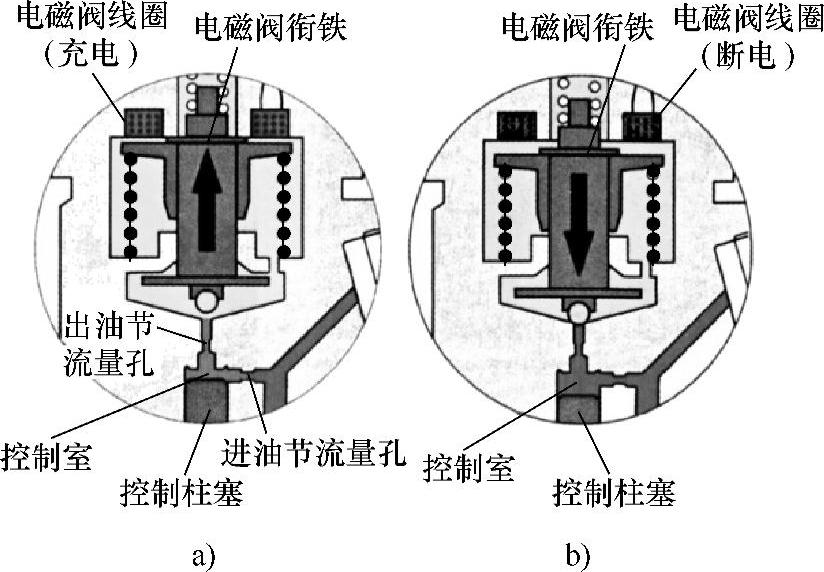

(2)喷油开始 为了开始喷油,由电控单元向喷油器发出一个电脉冲信号激励电磁线圈,如图6-10a所示,使电磁阀的衔铁克服弹簧力从其阀座上提起,将控制室的出油节流量孔打开,燃油就能从控制室排入回油管路,使得控制室中产生压力降。由于进油节流量孔的节流作用阻碍了控制室内的压力立即恢复,使得控制柱塞施加在喷油嘴针阀上的液压力小于喷油嘴针阀凸肩承压面积上所受的液压力,因此喷油嘴针阀从其阀座上抬起,喷油过程开始,如图6-10b所示。其中,喷嘴弹簧对于喷油器的功能并非是必要的,而主要是当共轨压力建立得尚低时,用于避免因气缸压缩压力而使气缸中的气体反窜入喷嘴。(https://www.xing528.com)

图6-11示出了这种电磁阀式喷油器的一个特点。在喷嘴针阀全开(最大升程)的情况下,电磁阀的出油节流量孔被控制柱塞的顶部关闭,因此喷油期间从控制室中流出的燃油流量变小,从而使得控制室中的也就是作用在控制柱塞上的压力增大,使控制柱塞向下运动,出油节流量孔又被打开一点,控制室中的压力又降低,控制柱塞又上升关小出油节流量孔,因此在喷油期间,这样的调节过程是在不断地反复进行着的,从而可减少从控制室中流出的高压燃油量,节省系统的功率消耗。

图6-10 喷油器电磁阀工作原理

a)喷油器开启 b)喷油器关闭

图6-11 针阀升程时控制的油量

从喷油嘴针阀和控制柱塞的导向面渗漏的燃油量随着控制室的燃油一起排出,通过回油管返回电动燃油泵的储油箱。

(3)喷油结束 当柴油机电控单元向喷油器发出的电脉冲信号结束,电磁阀线圈断电,电磁阀衔铁落座,将出油节流量孔关闭,控制室内又恢复到共轨压力,使得控制柱塞一侧的液压力又变得较大,因此控制柱塞克服弹簧力将喷油嘴针阀关闭,于是喷油过程就结束。

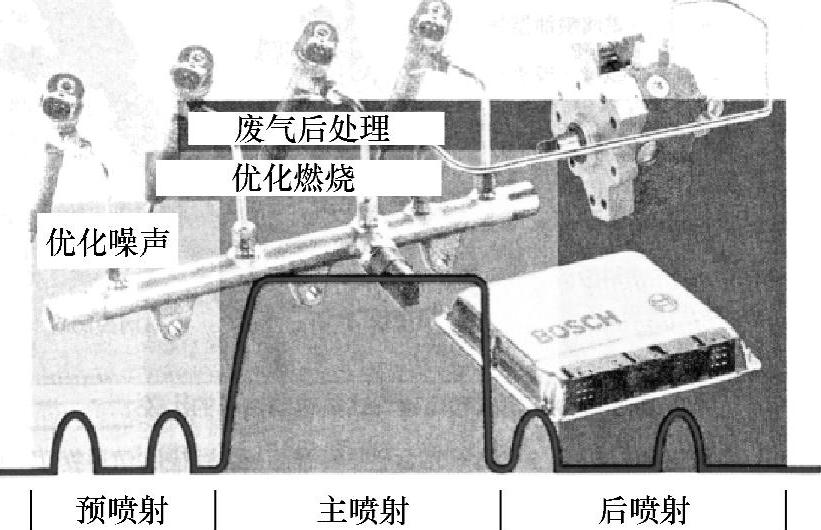

(4)多次喷射 最新一代电磁阀式喷油器由于采用了高频电磁阀,目前每循环的喷射油量也能够分成5~7份之多,甚至预喷射也能分成几次,从而获得更轻声而柔和的燃烧。同样,为了更有效地减少有害物质和颗粒捕集器的再生,后喷射在技术上也可以做到分成几次实施,如图6-12所示。

(5)喷油量调节 发动机每循环的喷油量是预喷射、主喷射和后喷射油量的总和,而每次喷射的燃油量则取决于喷油压力和喷油嘴针阀打开的时间。

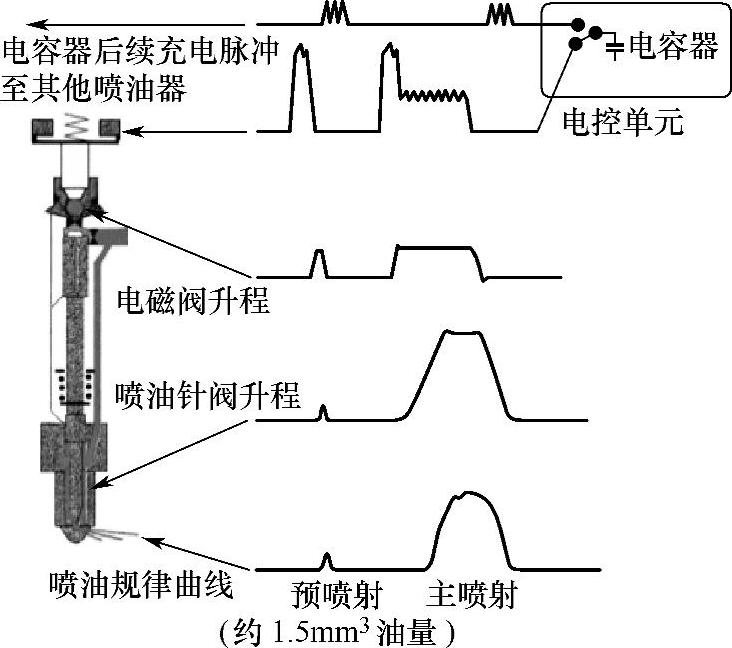

首先,喷油器为了能够在高喷油压力下稳定地获得大约1.5mm3这样非常小的预喷射油量,电磁阀衔铁销必须一直打开到碰到衔铁座圈限位为止,而应避免处于中间位置,也就是说电磁阀必须具有大约200μm升程这样非常短的打开时间(从控制脉冲信号始点直到升程限位为止)。为此,电磁阀的电磁线圈必须要有一个较高的电压,通常采用70~80V电压工作,它是由电容器放电来达到的。通过电容器向喷油器电磁线圈输出能量,在几微秒内就能达到控制电流的峰值,产生较大的电磁吸力,确保电磁阀衔铁销能尽量迅速地被提升到最大升程,使得电磁阀被快速地打开,然后电压就降低到大约汽车电路的水平,并由汽车蓄电池继续维持电流,喷油器保持稳定的开启状态,电流的水平处于保持阶段,直到控制信号终了时才降落,这样的控制电流波形被称为”峰值-保持”波形。图6-13所示为喷油器进行预喷射和主喷射的脉冲曲线图。在预喷射时,电磁阀一直通电直到全部开启升程为止,然后又立即关闭。在电磁阀关闭时,在衔铁腔内出现压力波,它会引起衔铁销再次开启,这是特别不利的现象,因此要通过将衔铁腔的容积尽可能放大到可接受的最大程度来减少压力波所引起的这种不利影响,并且在结构设计上衔铁销与电磁线圈铁芯不是直接滑配合而是脱离的,中间装用弹簧来阻止电磁阀衔铁销再次被开启。

图6-12 多次喷射

与进气道汽油喷射系统不同,在共轨喷油系统中喷油量的调节是优先通过改变喷油压力,而不是仅仅通过改变喷油时间(喷嘴针阀开启时间)的长短来实现的,这可以为优化燃烧过程带来更大的自由度。

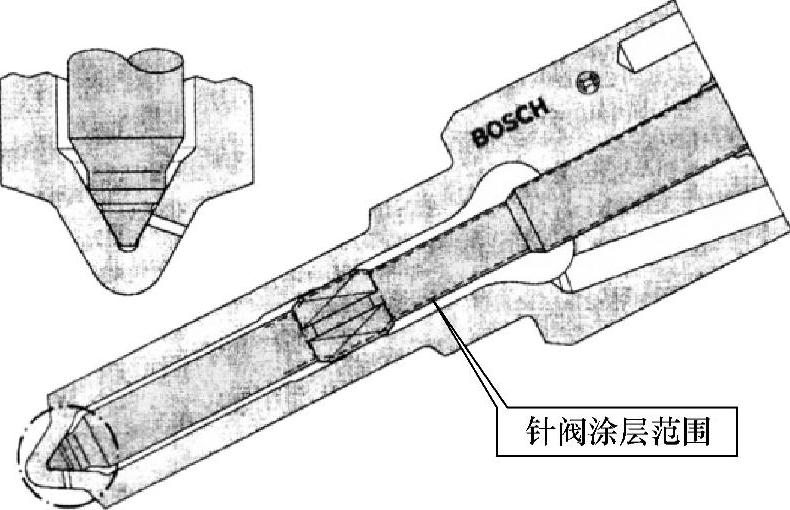

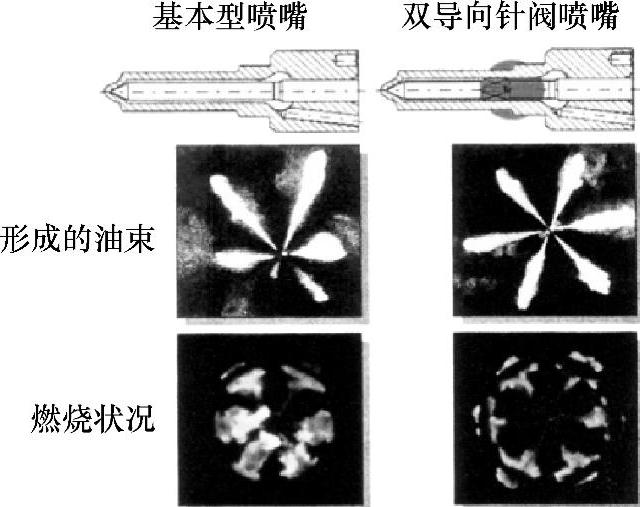

最初喷嘴针阀座面采用通常的结构设计,但是经过一段运转时间以后预喷射油量增大,其原因是喷嘴针阀座面配合的合适程度。经改进,采用了图6-14所示的喷嘴针阀座面的特殊结构设计,避免了上述现象。另外,喷嘴针阀导向表面采用非定形碳涂层,不仅提高了导向表面的硬度,而且还改善了针阀的摩擦状况。同时,还在针阀座附近采用了第二个针阀导向面,进一步改善了针阀的导向作用,这对其座面的配合也起到了有利的作用,以便即使在最小针阀升程时,各个喷孔都能获得相同的喷射油束。图6-15示出了基本型喷嘴与双导向针阀喷嘴所形成的喷射油束及其燃烧状况的比较,从中可以清楚地看到,双导向针阀喷嘴的喷射油束得到了明显的改善,各个喷孔喷射出的油束及其燃烧都相当均匀。喷油量越小,喷嘴针阀的导向作用就越显得重要。

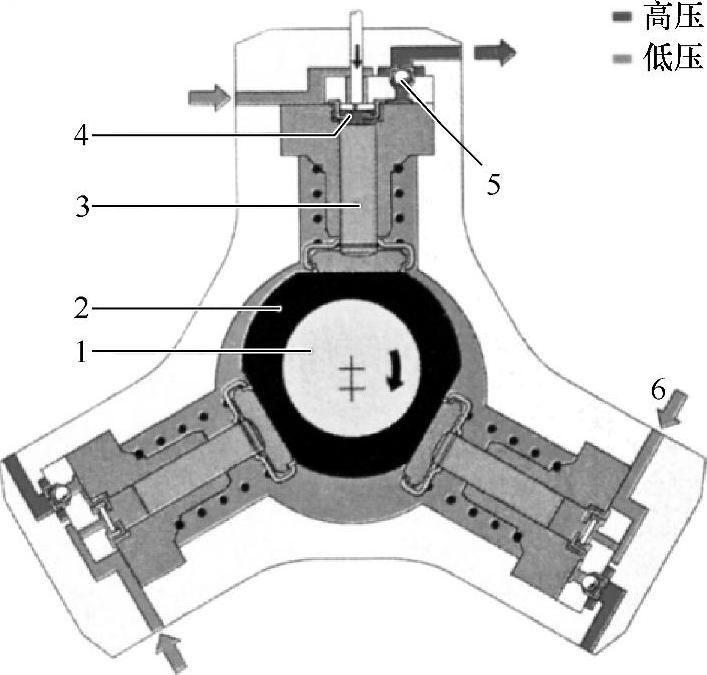

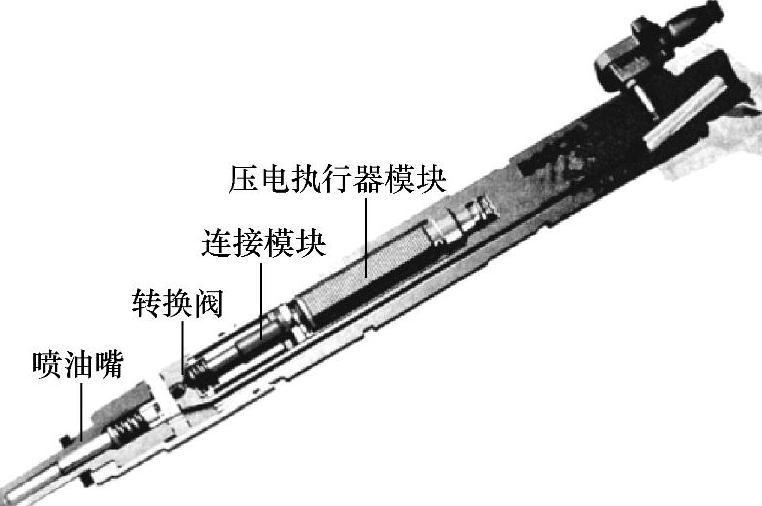

3.压电控制式喷油器

(1)压电控制的优势 西门子公司是压电技术的先驱者,但是它仅仅用一个压电执行器来替代电磁阀进行控制,而博世的压电喷油器则是采用压电执行器直接控制喷油嘴针阀的方案,这种直接控制技术更为先进,其理由是:因为用压电执行器简单地替代电磁阀进行控制,仍然要通过液压作用间搭铁操纵喷油嘴针阀动作,这样并不能使喷油器开闭得更快,然而提高喷油器针阀开闭的响应速度却正是用压电执行器替代电磁阀所追求的目标,这样才能使喷油过程变得比现有的电磁阀控制方式具有更大的柔性。如图6-16所示,博世第三代共轨喷油系统中采用压电直接控制式喷油器用压电执行元件直接控制喷油嘴针阀动作。

图6-13 电磁阀式喷油器的控制脉冲图

图6-14 针阀座面的特殊结构和针阀涂层

采用这种直接控制喷油嘴针阀的方案充分发挥了压电技术的优势:①省掉了球阀和控制柱塞;②喷油嘴针阀能直接响应压电执行器的动作;③喷油嘴针阀的开闭速度更快,可以使两次喷油之间的间隔时间更短,提高控制柔性;④喷油量的控制精度更高。

图6-15 不同结构的喷嘴喷射油 束及其燃烧状况的比较

图6-16 压电式喷油器

图6-17 压电式和电磁阀式喷油器比较

图6-17示出了压电式和电磁阀式共轨喷油器的比较。压电共轨喷油器由于取消了中间液压传动的控制活塞,液压传递路线从152mm缩短至42mm,缩短了2/3以上,机械构件很少,运动质量从16g减少到4g,使得这种直接控制式喷油器的开闭时间小于0.1ms,比电磁阀式喷油器快了一倍,最大的喷嘴针阀运动速度可达1.3m/s。虽然后者目前每循环也已能实现5~7次喷射,但是前者能够任意选择喷油始点和喷射间歇,而且喷油量的计量精度更高,预喷射油量更小,因而使燃烧过程变得非常柔和,并为燃烧过程的进一步优化提供了更多的自由度,能获得更好的节能减排效果。此外,因配合密封部位大大减少,使得喷油器的回油量减少了一半左右,高压燃油泵的泵油量和所需消耗的功率也相应减少,系统的总效率得以改善。

由于压电喷油器具有优异性能,与电磁阀控制式喷油器相比,其预喷射油量在需要时能够减小到小于1mm3,还可应用两次预喷射,在中等负荷时噪声水平降低的数量级可达到3dB(A)。同时,在保持低噪声水平的情况下,微粒和NOx排放量还能降低大约13%~18%,因而在1600bar喷油压力下,就能使净重为1800kg的轿车无需废气后处理就达到欧Ⅳ排放标准,充分显示出其优异的实际工作能力。

(2)基本工作原理 如图6-18所示,博世压电直接控制式喷油器可分成低压、高压和控制室3部分,主要组件是压电执行器、液压接杆、伺服阀和喷嘴。喷嘴针阀是由伺服阀来控制的,喷油量则由其控制的持续期来决定。

压电执行器的工作原理主要是依靠多层压电晶体在电压作用下能伸长而产生位移的逆压电效应,它在非工作状态(无控制信号)时处于原始位置,伺服阀关闭,高压范围和低压范围相互隔断。此时,液压接杆起到补偿可能存在间隙(例如由于热膨胀所引起)的作用,喷嘴借助于紧挨着控制室的共轨压力和弹簧保持关闭状态。

当对压电执行器施加控制信号(即施加电压)时,它就会伸长而产生位移,将伺服阀打开,从而使控制室中的压力降低,共轨压力将针阀抬起,喷嘴开启。直到控制信号终了,压电执行器恢复到原始长度,伺服阀关闭,控制室中的压力随之增大,喷嘴针阀也随之关闭。

(3)伺服阀 这种压电直接控制式喷油器取消了将液压力传递到喷嘴针阀上的控制活塞,而是采用伺服阀来进行液压转换,因此运动质量从16g减少到4g,使得喷嘴针阀的开闭时间小于0.1ms,比电磁阀式喷油器快了一倍,同时摩擦也大大减小,喷油器的稳定性和喷油量计量误差比电磁阀控制式喷油器明显改善。伺服阀与喷嘴针阀的紧密连接使得针阀对压电执行器的动作能迅速地直接作出反应,控制信号始点与喷油始点之间的延迟时间总共大约150μs,因而就能获得很高的针阀速度和重复性较好的最小喷油量,还能实现很短的喷射间隔。此外,从原理上讲,这种喷油器没有从高压范围向低压油路泄漏的部位,这样就提高了整个系统的液压效率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。