配气机构形式较多,根据分类方式不同,种类也不一样。目前一般按以下方式进行分类。根据气门的布置形式分,可分为顶置气门式和侧置气门式(淘汰);根据凸轮轴的布置形式分,可分为上置凸轮轴式、中置凸轮轴式和下置凸轮轴式;根据曲轴和凸轮轴的传动方式分,可分为齿轮传动式、链条传动式和齿形传动带传动式;根据每个气缸的气门数目分,可分为2气门式、3气门式、4气门式和5气门式。

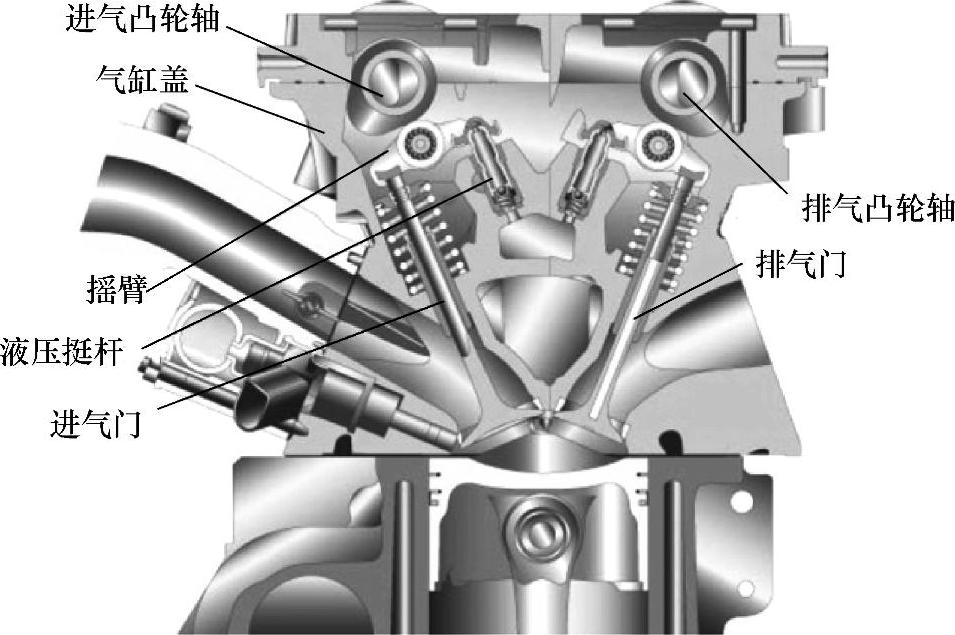

(1)顶置气门式 顶置气门式配气机构目前在汽车上应用最为广泛。它的进、排气门均布置在气缸盖上,如图3-2所示。它一般由气门、气门座圈、气门弹簧、弹簧座、锁片、气门导管、摇臂等组成。

它的作用过程是:曲轴通过正时齿轮驱动凸轮轴旋转,凸轮轴上的凸轮使挺杆进行上下运动,带动摇臂摆动,摇臂的摆动使气门开启和关闭。

由于四行程发动机每完成一个工作循环,曲轴转两圈,而各缸只进、排气一次,即凸轮轴只需转一圈,所以曲轴与凸轮轴的转速比为2∶1(齿数比1∶2)。

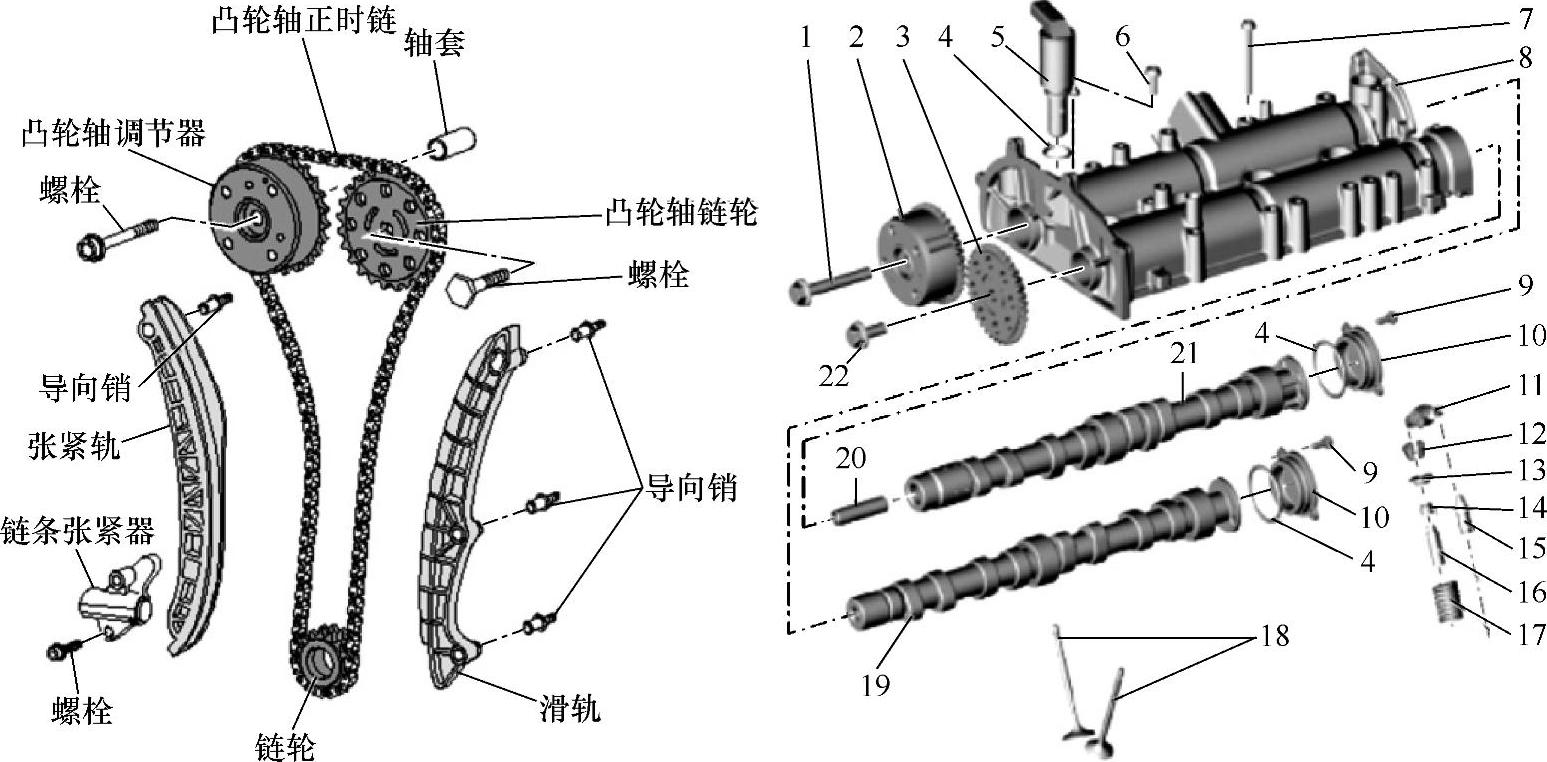

图3-1 配气机构组成

1—螺栓40N·m+继续转动1/4圈(90°) 2—凸轮轴调节器 3—凸轮轴正时齿轮 4—O型圈 5—凸轮轴调节阀1-N205 6—螺栓10N·m 7—螺栓10N·m+继续转动1/4圈(90°) 8—气门室盖 9—螺栓10N·m 10—密封盖 11—滚子摇臂 12—气门锥形锁夹 13—弹簧座1 4—气门杆密封件 15—液压挺杆 16—气门导管 17—气门弹簧 18—气门 19—排气凸轮轴 20—导向套21—进气凸轮轴 22—螺栓50N·m+继续转动1/4圈(90°)

图3-2 顶置气门配气机构

顶置气门式的特点是:气门行程大,燃烧室结构紧凑,有利于燃烧及散热,同时可提高发动机的压缩比,改善了发动机的动力性。

(2)按凸轮轴的布置分类

1)上置凸轮轴式。上置凸轮轴式配气机构的凸轮轴安装在气缸盖上,它一般有两种形式:一种是单凸轮轴式,如图3-3所示;另一种是双凸轮轴式,如图3-4所示。

单凸轮轴式发动机配气机构的结构特点是:只有一根凸轮轴,它既驱动进气摇臂或进气门,又驱动排气摇臂或排气门。

图3-3 单凸轮轴式(https://www.xing528.com)

图3-4 双凸轮轴式

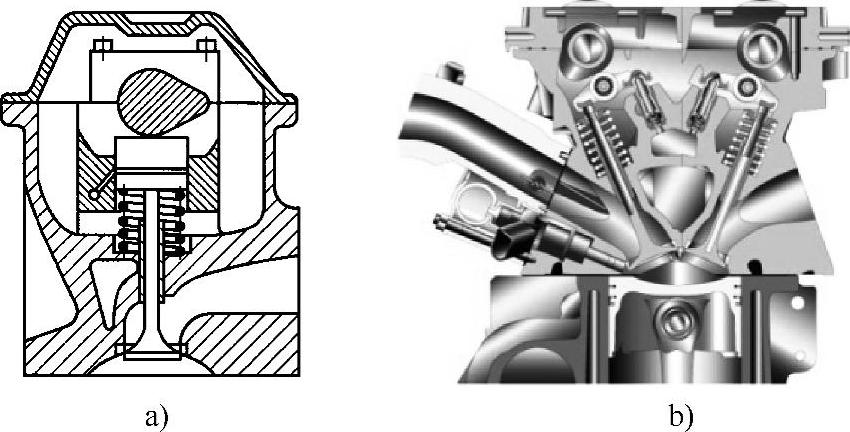

双凸轮轴式发动机配气机构的结构特点是:有两根凸轮轴,其中一根凸轮轴驱动进气门摇臂或进气门,另一根凸轮轴驱动排气门摇臂或排气门。在气门的驱动方式上通常又有两种形式,一种是凸轮轴直接驱动气门,另一种是通过摇臂驱动气门,如图3-5所示。

2)中置凸轮轴式。当发动机转速较高时,为了减小气门传动机构的往复运动质量,可将凸轮轴位置移到气缸体的上部,由凸轮轴经过挺杆直接驱动摇臂,而省去推杆,这种结构称为中置凸轮轴式。

3)下置凸轮轴式。下置凸轮轴式的结构特点是:将凸轮轴布置在曲轴箱内。

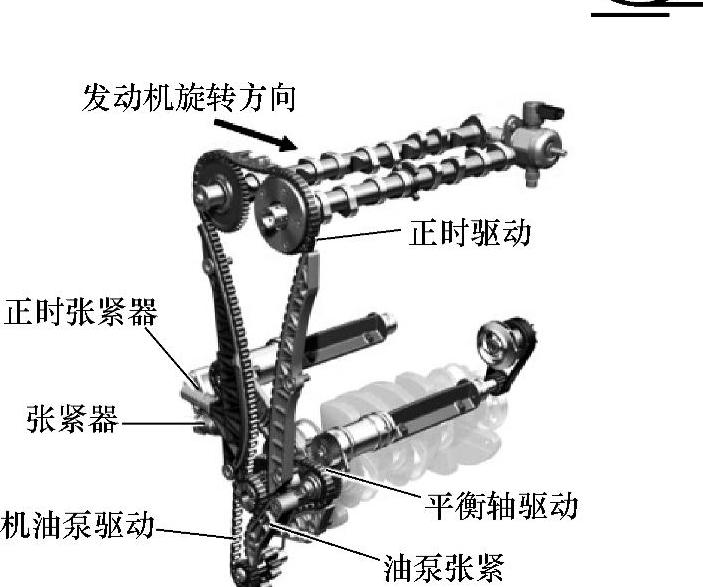

(3)按曲轴和凸轮轴的传动方式分类

曲轴和凸轮轴之间的动力传递方式有三种,分别为齿轮式、链条式和正时带式。

图3-5 气门驱动方式

a)凸轮轴直接驱动 b)通过摇臂驱动

1)齿轮传动。为了使齿轮啮合平顺,减小噪声和磨损,配对正时齿轮多用斜齿并用不同材料制成。为了保证配气正时,齿轮上都有正时记号,装配时必须使记号对齐。

2)链条传动。正时齿轮通过链条驱动凸轮轴,在链条侧面有张紧机构和链条导板,利用张紧机构可以调整链条的张力。

3)正时带传动。用氯丁橡胶齿形带代替链条传动,它的优点是噪声更小、质量更轻、啮合量更大、工作更可靠且不需要润滑,松紧度更便于调整。

(4)按每缸气门数分类。一般发动机较多采用每缸两个气门,即一个进气门和一个排气门。这种结构在可能的条件下应尽量加大气门的直径,特别是进气门的直径,以改善气缸的换气性能。但是,由于受到燃烧室尺寸的限制,从理论上讲,最大气门直径一般不超过气缸直径的一半。当气缸直径较大,活塞平均速度较高时,每缸一进一排的两气门结构就不能满足发动机对换气的要求。因此,在很多新型汽车发动机上,为了提高换气效率,在气门结构上采用了每缸三气门的结构,即两个进气门,一个排气门;或每缸四气门的结构,即两个进气门和两个排气门;甚至有每缸五气门的结构,即三个进气门和两个排气门。采用上述形式后,气门总的通断面增大,换气效率改善,提高了发动机的动力性能和排放性能。此外,由于气门数目增加了,还可适当减小气门升程,改善配气机构的动力性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。