气缸磨损至一定程度,发动机的动力性将显著下降、燃料的消耗急剧增加,所以气缸的磨损程度是决定发动机是否需要大修的主要依据,同时气缸修理质量对发动机动力性、经济性和可靠性有很大影响。

1.气缸的磨损规律

气缸是在润滑不良、高温、高压、交变载荷和腐蚀性物质作用下工作的。一般情况下粘着磨损和腐蚀磨损占主要地位。气缸的磨损,正常情况下有着一定的规律性。

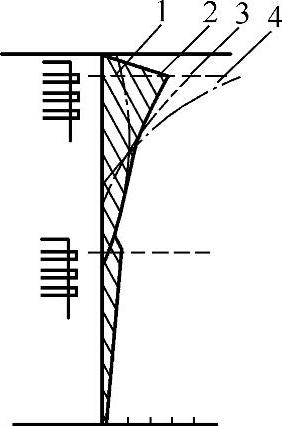

(1)轴向截面的磨损规律 沿着气缸轴向截面的磨损,在活塞环有效行程范围内,呈上大下小的锥形,在第一道活塞上止点略下处磨损最大。气缸口活塞环接触不到的部位几乎没有磨损,于是形成了缸肩。活塞下止点油环以下部位,气缸也几乎没有磨损,如图2-154所示。

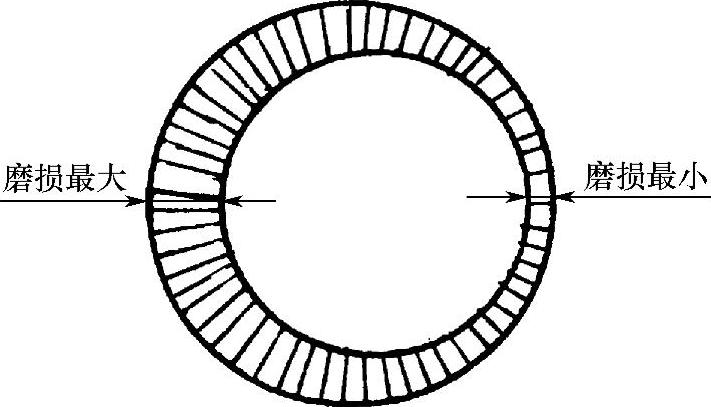

(2)径向截面的磨损规律 在平行于气缸圆周方向的横截面上,气缸磨损也是不均匀的,磨损成不规则的椭圆形。一般是前后或左右方向磨损最大,如图2-155所示。

图2-154 气缸的轴向磨损

1—金属屑磨损 2—正常磨损 3—灰尘磨料磨损 4—酸性腐蚀磨损

图2-155 气缸的径向磨损

此外,在同一台发动机上,不同气缸磨损情况不尽相同,一般水冷发动机的第一缸前壁和最后一缸的后壁处磨损较为严重。

2.气缸磨损的原因

1)摩擦力不等的影响:做功行程中,燃烧的高压气体窜入活塞环背面,增加活塞环对气缸壁的压力。活塞在上止点处,第一道活塞环对气缸壁压力最大,可达2940kPa,第二道环为735kPa,第三道环为294kPa,随着活塞的下行,工作气压逐渐降低,活塞环对气缸壁上压力也随之下降。由于活塞环对气缸壁的正压力大,摩擦力也大,气缸摩擦损失增加,所以越靠近气缸上部磨损越严重。

2)润滑条件不同的影响:活塞在它的工作行程中,不仅压力由大逐渐减小,而且温度也由上而下逐渐降低。上部的高温,使润滑油稀释而流失,而上部高压气体的吹袭作用强,更促使稀释的润滑油被吹袭流掉,同时润滑油还有可能在燃烧气体作用下被烧掉。这使得气缸上部可能出现干摩擦,向下逐渐出现半干摩擦和液体摩擦,造成活塞环在上止点处气缸壁磨损剧烈,向下则逐渐减轻。

3)腐蚀磨损的影响:气缸内可燃混合气燃烧后,产生水蒸气和酸性氧化物CO2、SO2、NO2,它们溶于水而生成矿物酸,在燃烧过程中还生成有机酸(如硫酸、碳酸等),这些酸性物质附在气缸表面,对气缸表面产生腐蚀作用,气缸表面经腐蚀后形成松散的组织,在摩擦中逐步被活塞环刮掉。而在气缸上部不能完全被润滑油膜覆盖,其腐蚀作用更加严重。

矿物酸的生成及对磨损的影响与其工作温度有直接关系。冷却液温度低于80℃时,在气缸壁表面易形成水珠,酸性氧化物溶于水而生成酸,这一作用随发动机冷却液温度的降低而增加。

发动机冷起动时,腐蚀磨损最大,所以发动机未达到工作温度时,其工作负荷不要过大,并且应当尽量缩短低温运转时间,加快发动机的升温,以减少腐蚀磨损。对于多缸发动机,各缸磨损不均匀,往往是冷却充分的气缸磨损大些,其主要原因就是腐蚀磨损造成的。

4)磨料磨损:空气中的灰尘、润滑油中的机械杂质和发动机自身的磨屑等,进入缸壁间造成磨料磨损。在气缸上部空气带入的磨料多,其棱角也锋利,因而气缸上部磨损最大。

综上所述,均使气缸上部磨损加剧,特别是第一道环相对气缸表面,工作条件最差,其磨损也最严重。

3.气缸磨损成椭圆形的原因

在气缸横断面上,即气缸的圆周方向,磨损往往呈不规则的椭圆形,它与发动机的工作条件与结构等因素有关。

1)做功行程时侧压力的影响:活塞在做功行程时,以很大侧压力压向气缸壁,它破坏了润滑油膜,增加了气缸的磨损。

2)曲轴轴向移动和气缸体变形的影响:由于离合器工作时的轴向压力作用,使曲轴不断前后移动;曲轴的弯曲变形,造成曲轴承孔同轴度误差过大,有时会出现气缸磨损的椭圆长轴在曲轴轴线方向上。

3)装配质量影响:曲柄连杆机构组装时,不符合技术要求,连杆弯曲、扭曲过量;连杆轴颈锥形过大,气缸中心线与曲轴中心线不垂直;气缸套安装不正等都会造成气缸的偏磨现象。

4)结构因素的影响:对于侧置式气门发动机,因为进气时较冷的混合气流吹向进气门对面的气缸壁上,使其工作温度降低,润滑油膜被冲刷掉而增大了腐蚀磨损的作用,使进气门对面的气缸壁磨损增加,造成气缸的椭圆磨损。一般水冷发动机,第一缸前部和最后一缸的后部冷却强度大,其磨损较大,特别是长期在较低温度条件下工作时,磨损尤其严重。

4.气缸磨损的检测

气缸的圆度误差:在同一断面上不同方向测量到的最大与最小直径差值的一半,即为该断面的圆度误差。把在所有测量断面上测量到的最大的圆度误差作为气缸的圆度误差。

气缸的圆柱度误差:在所有测量的气缸表面任意方向所测得读数中最大与最小直径差值的一半即为气缸的圆柱度误差。

气缸的圆度误差达到0.050~0.0625mm,圆柱度误差达到0.175~0.250mm时,必须修理或更换气缸套;气缸的圆度误差和圆柱度误差都小于极限值,并且气缸磨损量小于0.15mm时,可更换活塞及活塞环。

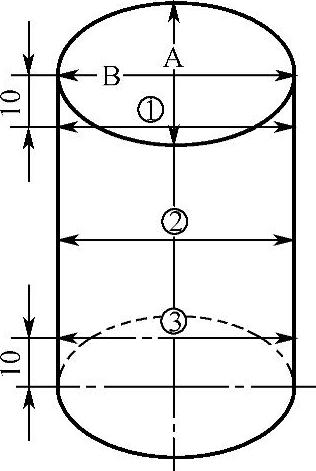

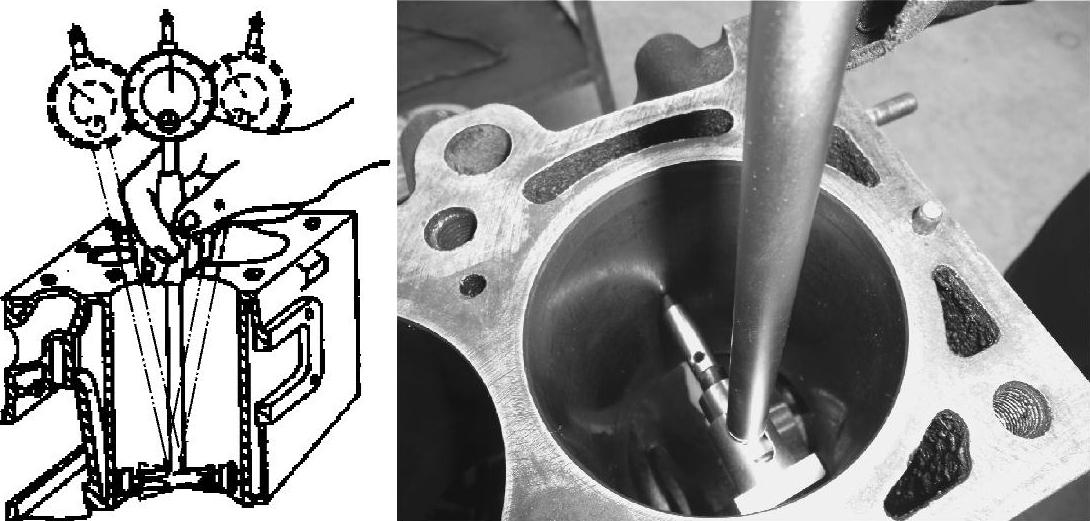

(1)气缸的测量位置 在测量时,应在活塞全行程内的①、②、③三个断面附近测量,如图2-156所示,以便正确地测量出气缸的最大磨损量以及圆度和圆柱度误差。气缸①、②、③三个测量断面的位置是:第一道活塞环上止点稍下处,此断面一般是气缸的最大磨损断面;气缸中部测量位于活塞上、下止点中间的位置;在气缸下部测量断面时,取活塞到下止点时最下一道活塞环对应的位置附近。

(2)测量前的准备工作

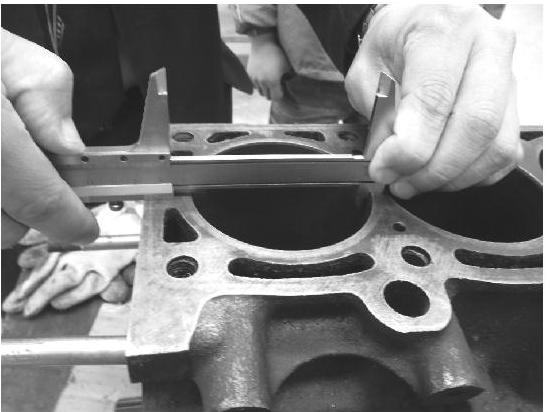

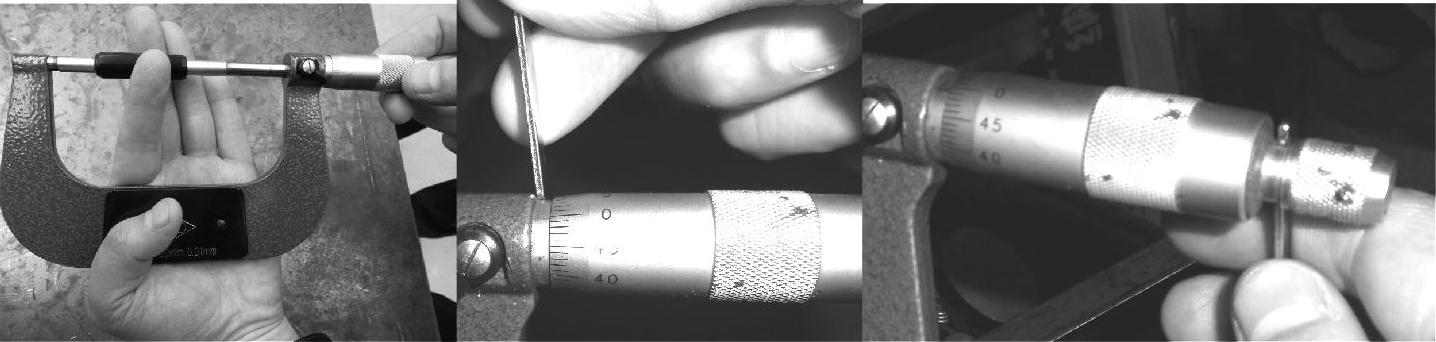

1)将被检验的气缸缸筒及上平面清洗,擦干。同时清洁千分尺、卡尺、量缸表、钢板直尺等量具。用钢板直尺测量气缸长度,并在气缸筒内画上所要测量的轴向和径向的位置。

2)用卡尺测量气缸口处的直径。提示:测量时卡尺必须与气缸平面垂直,当尺的两个内量爪贴近气缸壁时应轻轻晃动,以取得测量时的最大直径,然后将卡尺的锁紧螺母锁紧再读数,如图2-157所示。

3)将千分尺校零,校量杆要放平,否则校零不准,如有误差并用校正扳手对固定套筒或旋转套筒进行调整,并记录下其误差,如图2-158所示。

4)根据测量气缸直径尺寸,把千分尺调到所测气缸标准直径尺寸。

图2-156 气缸体的测量部位

图2-157 测量气缸直径

图2-158 千分尺校零及调整

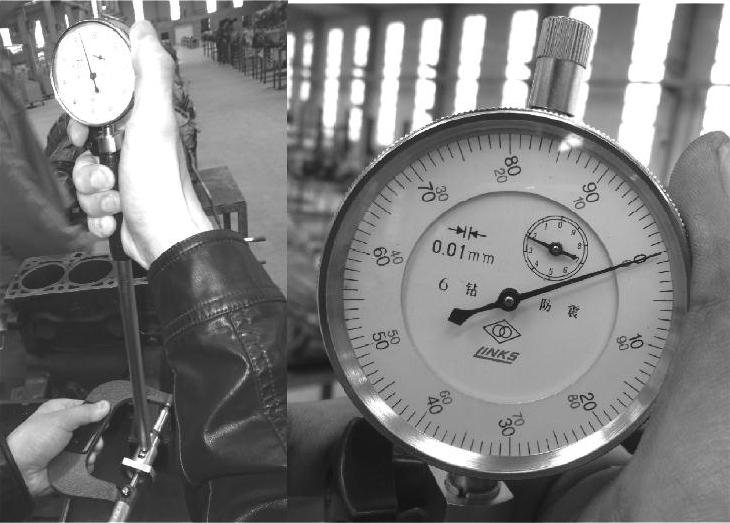

5)根据气缸直径大小选择合适的接杆,旋入量缸表下端,采用百分表的,所选测量杆长度要比气缸大0.5~1.0mm,例如气缸直径为81.01mm,接杆选择80~90mm,调整垫片应选择2mm(如采用千分表的要选择和气缸尺寸相近的尺寸,例如:气缸直径为81.01mm,接杆选择80~90mm,调整垫片应选择1mm)。量缸表的杆件有两种,一种是垫片调整式,还有一种是螺旋调整式。

6)把装好紧固螺母的测量杆装在支架上,装上百分表时要进行预压缩0.5~1.0mm左右,如图2-159所示。注:千分表预压缩0.1~0.2mm。

7)组装好量缸表要进行简单检查,并再次清洁,使用量缸表时,一只手拿住隔热套,另一只手托住下部靠本体的地方,如图2-160所示。

图2-159 装上量缸表进行预压缩

a)百分表预压缩 b)千分表预压缩

图2-160 量缸表的正确拿法

8)根据被测气缸的标准尺寸用外径千分尺校对量缸表,并留出测杆伸长的适当数值(即预压0.5~1.0mm左右),用右手大拇指轻轻旋转表盘,使大指针“0”位对正指针,记住小针指示毫米数,把接杆螺母固定,并复校。提示:使量缸表测头分别顶住千分尺前后测砧中央,保证量缸表处于垂直位置,如图2-161所示。(https://www.xing528.com)

(3)测量气缸 测量垂直于曲轴轴线方向的气缸上部直径。将内径百分表的测杆伸入到气缸上部,对准第一道活塞环在上止点位置时所对应的气缸壁位置。先测量垂直于曲轴轴线方向的气缸直径。提示:

1)在测量气缸直径时,要先将导向轮端倾斜使其先进入气缸,然后再使测量接杆端进入,并贴着缸壁摆动表杆直到量缸表的测量杆与气缸轴线成直角。

2)测量时一定要将测量端放入缸体,当测量端放不进气缸时千万不要硬放,否则会损坏量缸表。

3)导向轮的两个支脚要和气缸壁紧密配合,如图2-162所示。

图2-161 量缸表校零

图2-162 量缸表的使用方法

(4)读数方法

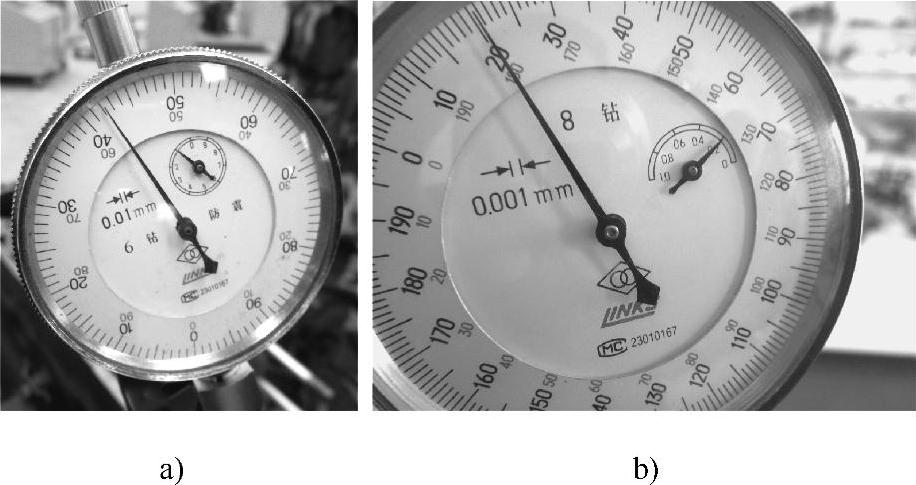

1)百分表表盘刻度为100,指针在圆表盘上转动一格为0.01mm(千分表表盘每格为0.001mm,小表盘每转一格为0.1mm,转动一圈为1mm),转动一圈为1mm;小指针移动一格为1mm。

2)测量时,当表针顺时针方向离开“0”位,表示缸径小于标准尺寸的缸径,它是标准缸径与表针离开“0”位格数的差;若表针逆时针方向离开“0”位,表示缸径大于标准尺寸的缸径,它是标准缸径与表针离开“0”位格数之和。

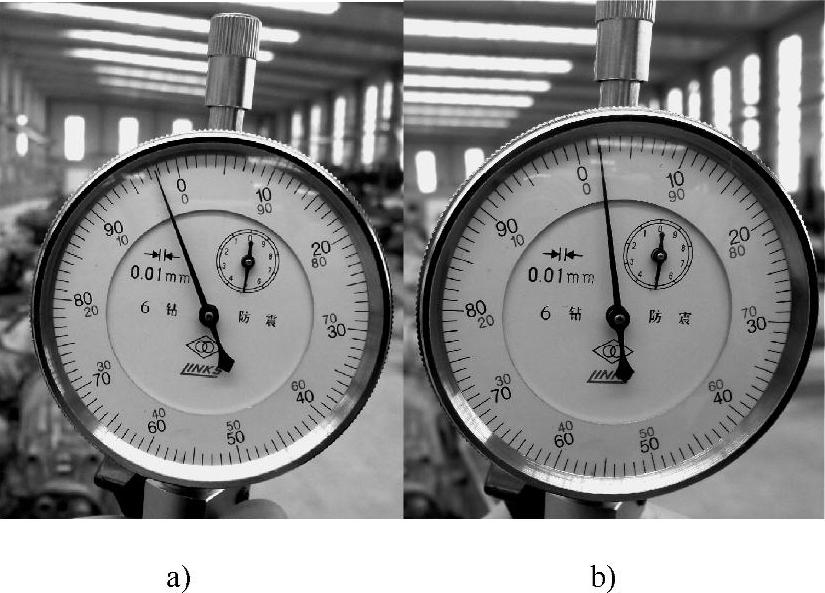

3)若测量时,小针移动超过1mm,则应在实际测量值中加上或减去1mm。量缸表校零时,大指针对零(例如标准缸径81.01mm),缸径测量时若大指针逆时针方向偏转2格,这时读数为81.01mm+0.02mm=81.03mm,即所测气缸直径为81.03mm,如图2-163a所示。缸径测量时若大指针顺时针方向偏转2格,这时读数为81.01mm-0.02mm=80.99mm,即所测气缸直径为80.99mm,如图2-163b所示。

图2-163 量缸表的读法

a)逆时针离开0位 b)顺时针离开0位

4)读取量缸表数值。量缸表放入气缸后,轻轻前后摆动量缸表,使得指针偏转最大值时,即量缸表与气缸真正成直角时,读取其数值,如图2-164所示。提示:量缸表拿出或入气缸时,禁止拖擦量缸表的测头。提示:

①读数时视线和表面需在同一水平面上。

②测量时,使量缸表的活动测杆同气缸轴线保持垂直,才能使测量准确。

图2-164 量缸表的使用方法

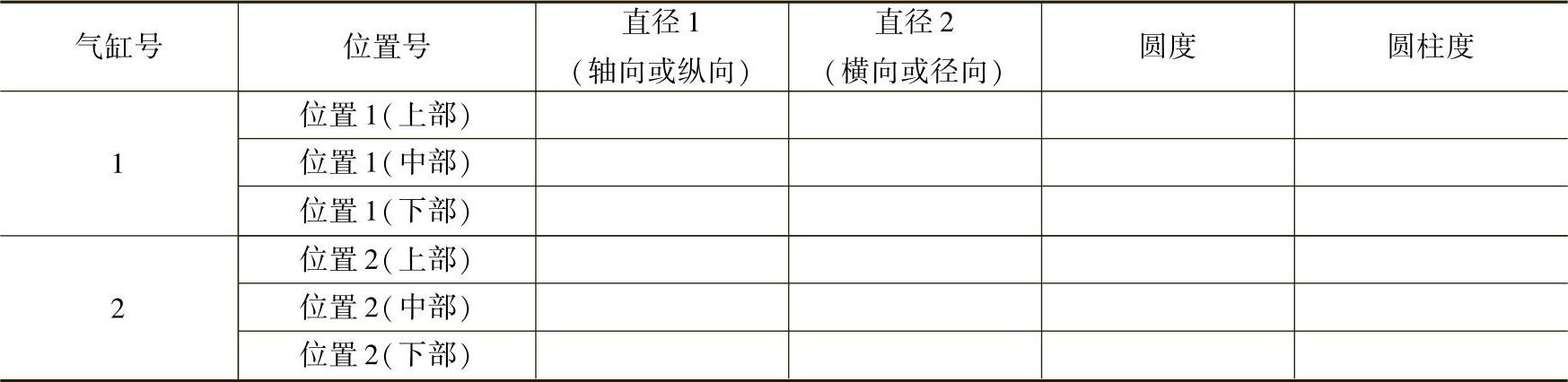

(5)计算气缸的圆度、圆柱度 计算项目见表2-6。

表2-6 计算气缸圆度、圆柱度

1)气缸的修理尺寸可以按下式进行计算:气缸修理尺寸=气缸最大磨损直径+镗缸余量(一般为0.10~0.20mm);镗削量=活塞最大直径-气缸最小直径+配合间隙-磨缸余量(一般为0.03~0.05mm),计算出的修理尺寸应与修理级数相对照。气缸修理尺寸除标准尺寸外,通常还有加大级,每0.25mm为一级。

2)清洁所有量具,整理好工作台。注:在千分尺、卡尺上涂防锈油。

(6)镗缸 气缸镗削加工质量要求:缸壁表面粗糙度Ra应不大于2.5;干式缸套圆度误差不大于0.005mm,圆柱度误差不大于0.0075mm;湿式缸套圆柱度误差不大于0.0125mm;气缸轴线对两端主轴承座孔轴线的垂直度误差不大于0.05mm。

(7)气缸的珩磨 气缸镗削加工后,表面存在螺旋形的细微刀痕,必须进行珩磨加工,使气缸具有合理的表面粗糙度和配合特性,并具有良好的磨合性能。

气缸珩磨后的技术要求是:缸壁表面粗糙度Ra应不大于0.63μm;干式缸套圆度误差不大于0.005mm,圆柱度不大于误差0.0075mm;湿式缸套圆柱度误差不大于0.0125mm;与气缸的配合间隙符合出厂要求。

(8)气缸镶套 气缸用修理尺寸法修理超过最后一级时,可用镶套法恢复至原始尺寸。

1)干式气缸套的镶配工艺

①选择气缸套。第一次镶套选用标准尺寸的气缸套;若气缸体上已镶有缸套,拆除旧套后,应选用大一级修理尺寸的气缸套。

②检修气缸套承孔。根据气缸套的外径尺寸,将气缸套承孔镗至所需尺寸,按要求留有过盈量。

③镶配。将气缸套外壁涂以机油,放正气缸套,用压床以20~50kN的力缓慢压入。为防止缸体变形,应采用隔缸压入法。压入后的缸套应与气缸体上平面平齐。压入缸套前后应对气缸体进行水压试验。

2)湿式气缸套镶配工艺

①拆去旧缸套。轻轻敲击气缸套底部,用手或拉具拉出。除去气缸体承孔结合面上的铁锈、污物,用砂布擦至露出金属光泽为止,特别是与密封圈接触的部位必须光滑,以防止不平而漏水。气缸体上下承孔的圆度和圆柱度误差应不大于0.015mm。

②试装新缸套。将未装密封圈的气缸套装入气缸套体内,压紧后检查气缸套端面高出气缸体平面的距离,使其符合原厂规定(一般约高出气缸体上平面0.03~0.10mm)。如不符合尺寸要求,可在气缸套台肩下选装适当厚度的铜质或铝质垫片,调整误差不得大于0.04mm。

③装入气缸套。将镗磨好的气缸套装上水封圈并涂以密封胶,检查各道水封圈与气缸体的接触是否平整,然后稍加压力即可装入气缸体的承孔内。

④水压试验。气缸套压入后,应进行水压试验,检查水封圈的密封性。

5.气缸体和气缸盖变形检修

气缸体和气缸盖在使用中的变形是普遍存在的。造成变形的原因包括拆装螺栓时力矩过大或不均匀,或不按顺序拧紧以及在高温下拆卸气缸盖等。

缸体变形主要表现为上平面、端面的翘曲变形和配合表面的相对位置误差增加;缸盖变形主要表现为下平面和进、排气歧管侧平面的翘曲变形。

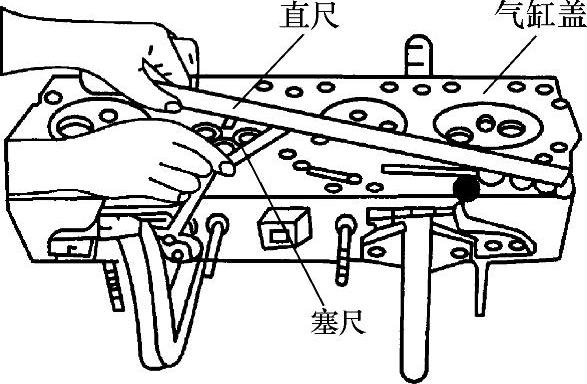

(1)气缸体和气缸盖翘曲变形的检修 气缸体、气缸盖的翘曲变形可用平板进行接触检测,或者用直尺和塞尺检测。用直尺和塞尺检测气缸盖平面翘曲的方法为在气缸体或气缸盖上平面的纵向、横向和对角线方向进行测量,求得其平面度误差,如图2-165所示。气缸体上平面在全长上的最大允许误差为0.05mm。

气缸体和气缸盖变形后,可根据变形程度采取不同的修理方法。平面度误差在整个平面上不大于0.05mm或仅有局部不平时,可用刮刀刮平;平面度误差较大时可采用平面磨床进行磨削加工修复,但加工量不能过大,约0.24~0.50mm,否则会影响压缩比。对于经过磨修的气缸盖,一般应检查其燃烧室容积,燃烧室容积一般不得小于标定容积的95%,同一缸盖各缸燃烧室容积差不大于平均容积的1%~2%,否则应更换缸盖。

图2-165 气缸盖变形检修

燃烧室容积的简易测量方法为:彻底清除燃烧室内的积炭和污垢,将修平的气缸盖放置在工作台上,用水平仪找好水平;将火花塞装在气缸盖上,用量杯加入80%的煤油和20%的机油的混合油,加入量约为燃烧室容积的95%,然后再将剩下的混合油徐徐加入至液面与气缸盖平面平齐,用玻璃板覆盖在燃烧室平面上,此时检查液面并略微增减油量至液面与玻璃板接触,总注入量即为燃烧室容积。如果活塞顶部有凹坑,还应测量凹坑的容积。若燃烧室容积减少,应采用铣削方法,去掉燃烧室内金属较厚的部分,至调整合适为止。

(2)气缸体和气缸盖裂纹的检修 气缸体与气缸盖产生裂纹的部位与结构、工作条件、使用操作有关。如曲轴箱共振裂纹;水套的冰冻裂纹;气缸套修理尺寸级数过多和镶装气缸套过盈量过大,压装工艺不当等造成的裂纹。裂纹会引起发动机漏气、漏水、漏油,影响发动机正常工作,必须及时检修。气缸体和气缸盖的裂纹通常采用水压试验法进行检验。将气缸盖和气缸衬垫装在气缸体上,将水压机出水管接头与气缸前端水泵入水口处连接好,并封闭所有水道口,然后将水压入水套,要求在0.3~0.4MPa的压力下,保持约5min,应没有任何渗漏现象。

镶配气门座圈、气门导管、气缸套时,若过盈量大时可能造成新的裂纹,应在这些工序后再进行一次水压试验。

裂纹的修理方法有粘接法、焊接法等几种,在修理中应根据裂纹的大小、部位、损伤程度等情况进行选择。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。