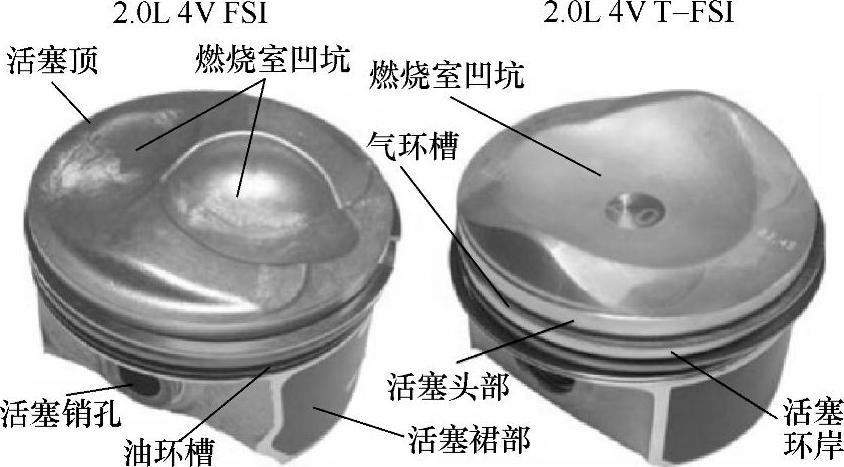

活塞的主要功用是承受燃烧气体力,并将此力通过活塞销传给连杆以推动曲轴旋转,此外活塞顶部与气缸盖、气缸壁共同组成燃烧室,活塞各部名称如图2-26所示。

活塞是发动机中工作条件最严酷的零件。作用在活塞上的有气体力和往复惯性力,这些力都是周期变化的,且其最大值都很大。如增压发动机的最高燃烧压力在14~16MPa,这样大的机械负荷作用在形状复杂的活塞上,可能引起活塞变形、活塞销开裂及第一道环岸折断。

活塞在侧压力的作用下沿气缸壁面高速滑动,由于润滑条件差,因此摩擦损失大,磨损严重。根据上述工作条件,活塞结构材料应满足以下要求。

图2-26 活塞各部名称

1)活塞应具有足够的刚度、合理的形状和壁厚。合理的活塞裙部形状,可以获得最佳的配合间隙。活塞质量应尽可能的小。

2)受热面积小,散热好。高强化的发动机应进行冷却。

3)活塞材料应该是热膨胀系数小、导热性能好、密度小,具有较好的减摩性和热强度。

现在汽车广泛采用铝合金活塞。铝合金的优点是密度小,约为铸铁的1/3,因此铝合金活塞质量轻,在发动机工作时产生的惯性力小。铝合金活塞的另一个特点是导热性好,其热导率约为铸铁的3~4倍。温度分布均匀,对减小热应力、改善工作条件和延缓机油变质都十分有利。其缺点是膨胀系数大,另外当温度升高时,其机械强度和硬度下降较快。通过设计和调整材料配方等措施可以弥补这些缺陷。

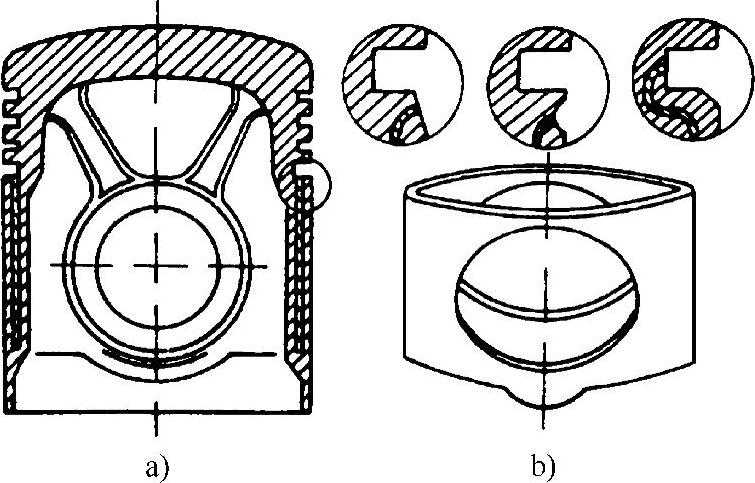

活塞是铝压铸的,带有明显FSI的设计特点。该活塞结构轻巧,裙部无开槽(平滑裙部),活塞孔凸台离得很近。

优点:摆动质量小且摩擦因数小,这是因为活塞裙部只有一部分在气缸壁上运行。

活塞顶有一个凹坑,该凹坑在分层充气状态时可将空气流导向火花塞方向。活塞的几何结构可以使得空气流呈旋涡状运动。

其上有供安装上部活塞环的铸造嵌入式活塞环支架。活塞环支架技术上采用了典型的高应力乘用车柴油发动机技术,并且在最小的摩擦损耗的工况下平稳下运行。此技术曾首次在2.0L TFSI汽油发动机中。由于采用了轻质结构设计理念,活塞环支架镀膜处理如图2-27所示。为了防止排气侧出现过热现象,在活塞下面有一个机油喷嘴向活塞顶喷射机油。机油压力超过2bar(1bar=105 Pa),喷嘴就会打开。喷嘴用螺栓连接在油道上。为了减小摩擦,活塞裙部进行了石墨喷涂处理,活塞环也进行了优化来减小摩擦。活塞销(31CrMoV)的位置可以移动,靠弹性挡圈来限位。

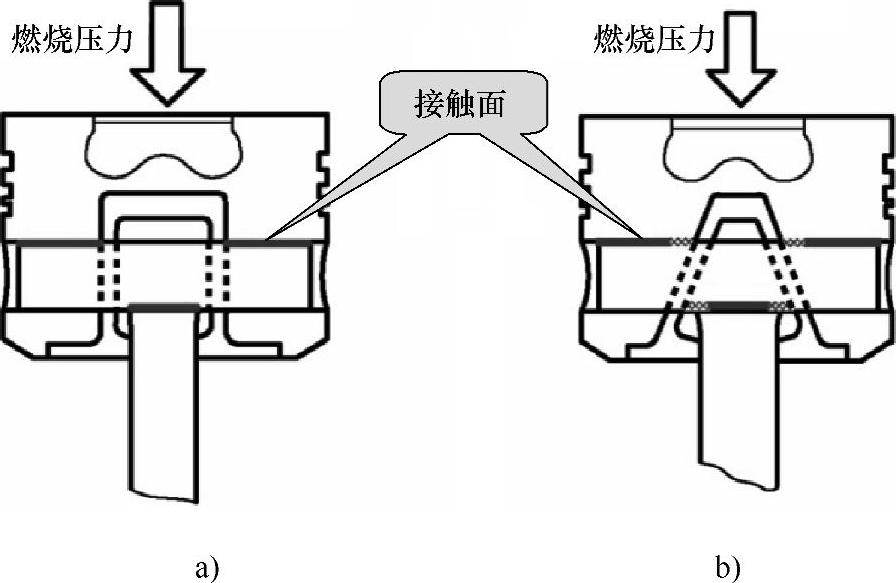

直喷发动机改进的梯形活塞,目的是使燃烧压力能均匀分配给梯形连杆,如图2-28所示。

图2-27 活塞环支架

图2-28 改进的活塞

a)平行四边形活塞与连杆压力分配 b)梯形活塞与连杆压力分配

1.活塞结构

活塞由活塞顶部、活塞头部、活塞裙部三部分组成。

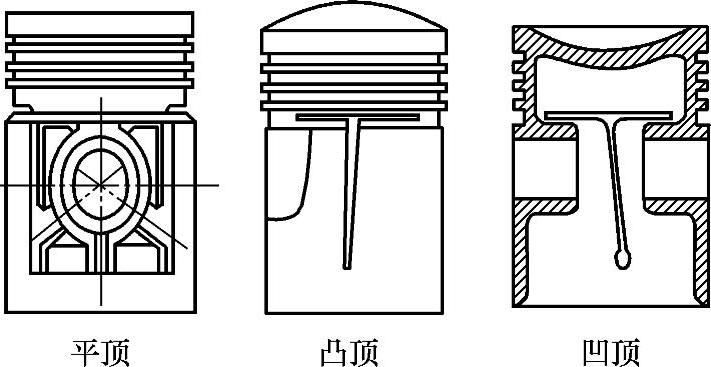

(1)活塞顶部 活塞顶部承受气体压力,它是燃烧室的组成部分,其形状、位置、大小都和燃烧室的具体形式有关,都是为满足可燃混合气形成和燃烧的要求,其顶部形状可分为三大类,平顶活塞、凸顶活塞、凹顶活塞,如图2-29所示。

1)平顶活塞顶部是一个平面,结构简单,制造容易,受热面积小,顶部应力分布较为均匀,一般用在汽油机上,柴油机很少采用。

2)凸顶活塞顶部凸起呈球顶形,其顶部强度高,可获得较大的压缩比,也能增加挤流强度但顶部温度较高,有利于改善换气过程,二冲程汽油机常采用凸顶活塞。

图2-29 活塞顶部形状

3)凹顶活塞顶部呈凹陷形,凹坑的形状和位置必须有利于可燃混合气的燃烧,有双涡流凹坑、球形凹坑、U形凹坑等,采用凹顶的活塞,可以通过改变活塞顶上的凹坑的尺寸来调节发动机的压缩比。

在活塞顶部除有燃烧室凹坑外,有的活塞顶还加工有避让气门的气门凹坑。为了减少活塞顶受热,可在活塞顶上焊一层不锈钢片。因为不锈钢既耐热又吸热缓慢,所以能减轻活塞顶部的热负荷并可提高发动机热效率。在活塞顶上喷涂0.2~0.3mm的陶瓷也能起到同样作用。

(2)活塞头部 现在汽车发动机普遍采用三环短活塞,三环指上气环、下气环和油环。为了减少摩擦损失,在竞赛汽车发动机的活塞上只安装一道气环和一道油环。由活塞顶到油环槽下端面之间的部分称为活塞头部。在活塞头部加工有用来安装气环和油环的气环槽和油环槽。在油环槽底部还加工有回油孔或横向切槽,油环从气缸壁上刮下来多余的机油,经回油孔或横向切槽流回油底壳。

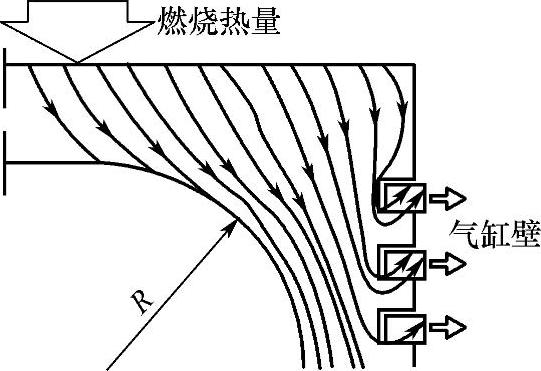

活塞头部应足够厚,从活塞顶到环槽区的断面变化尽可能圆滑,过渡角的半径R应足够大,以减小热阻力,便于热量从活塞顶经活塞环传给气缸壁,使活塞顶部的温度不致过高,如图2-30所示。

(3)活塞裙部 活塞头部以下的部分为活塞裙部。裙部的形状应该保证活塞在气缸内得到良好的导向,气缸与活塞之间在任何工况下都应保持均匀的、适宜的间隙。间隙过大,活塞敲缸;间隙过小,活塞可能被气缸卡住。此外,裙部应有足够的实际承压面积,承受侧压力的一面称为主推力面,承受压缩侧力的一面称为次推力面。发动机工作时,活塞在气体力和侧向力的作用下发生机械变形,而活塞受热膨胀时还发生热变形。这两种变形的结果都是使活塞裙部在活塞销孔轴线方向的尺寸增大。因此,为使活塞工作时裙部接近正圆形与气缸相适应,在制造时应将活塞裙部的横断面加工成椭圆形,并使其长轴与活塞销孔轴线垂直,现代汽车发动机均为椭圆裙。

图2-30 由活塞顶到气缸壁的热流

另外,沿活塞轴线方向,活塞的温度是上高下低,活塞的热膨胀量自然是上大下小。因此为使活塞工作时裙部接近圆柱形,必须把活塞制成上小下大的圆锥形或桶形。桶形裙不仅适应活塞的温度分布,而且裙部与气缸壁之间能够形成双向楔形油膜,使裙部具有较高的承载能力和良好的润滑。

在活塞销座处镶铸恒范钢片的活塞称为恒范活塞(图2-31a)。由于恒范活塞在销座处只靠恒范钢片与活塞裙相连且恒范钢片的热膨胀系数只有铝合金的1/10左右,因此当温度升高时、在恒范钢片的牵制下,裙部在活塞销孔轴线方向的热膨胀量很小。

若将普通碳素钢片铸在销座处的铝合金层内侧形成双金属壁(图2-31b),由于两种金属的热膨胀系数不同,当温度升高时双金属壁发生弯曲,而钢片两端的距离基本不变,从而限制了裙部的热膨胀量。因为这种控制热膨胀的作用随温度升高而增大,所以称这种活塞为自动热补偿活塞。

图2-31 恒范活塞及自动热补偿活塞

a)恒范活塞 b)自动热补偿活塞 c)钢片形状 Δ1—恒范活塞膨胀量 Δ2—全铝活塞膨胀量 Δ3—有效膨胀量

图2-32 镶筒形钢片的活塞

a)活塞裙部镶筒形钢片 b)筒形钢片形状

有些柴油机采用裙部镶筒形钢片的活塞(图2-32)。在浇注这种活塞时,钢筒夹在铝合金中间。在铝合金冷凝时,铝合金的收缩比钢大得多,因此钢筒外侧的铝合金层包紧在钢筒上,并使铝合金层产生拉应力,钢筒产生压应力。钢筒内侧的铝合金层无阻碍地自由收缩,于是在钢筒与内侧铝合金层之间形成“收缩缝隙”。发动机工作时,随着活塞温度的升高,首先要消除钢筒与内侧铝含金层间的收缩缝隙和钢筒与外侧铝合金层的残留应力,然后才向外膨胀,结果使半个活塞裙部的热膨胀量相应减小。

为了保证活塞在工作时与气缸壁间保持比较均匀的间隙,以免在气缸内卡死或引起局部磨损,必须在结构上采取各种措施。

①冷态下将活塞制成其裙部断面为长轴垂直于活塞销方向的椭圆,轴线方向为上小下大的近似圆锥形。

②活塞销座附近的裙部外表面制成凹陷0.5~1mm。

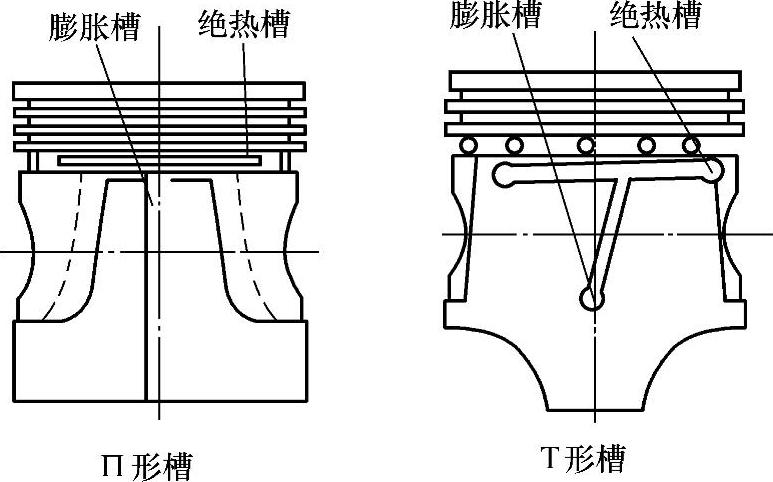

③为了不使活塞卡死在气缸中,在活塞裙部受侧压力小的一侧开“П”槽或“T”槽,如图2-33所示,其中横槽称绝热槽,可减少从活塞头部向裙部的传热,使裙部膨胀量减少;纵槽称膨胀槽,使裙部具有弹性,这样冷态下的间隙可减小,热态下又因切槽的补偿作用,使活塞不致卡死在气缸中。

④采用双金属活塞。双金属活塞有恒范钢片式、筒形钢片式、自动调节式等。其作用是牵制活塞裙部的膨胀量。

图2-33 活塞开槽

采用上述措施后,活塞裙部与气缸壁之间的冷态装配间隙便可减小,使发动机不产生冷“敲缸”现象。

在现代汽车发动机上广泛采用半拖鞋式裙部或拖鞋式裙部的活塞。在保证裙部有足够承压面积的条件下,将不承受侧向力一侧的裙部部分地去掉,即为半拖鞋式裙部;若全部去掉则为拖鞋式裙部。半拖鞋式裙部和拖鞋式裙部活塞的优点是:①质量轻,比全裙式活塞轻10%~20%,适应高速发动机减小往复惯性力的需要。②裙部弹性好,可以减小活塞与气缸的配合间隙。③能够避免与曲轴平衡重发生运动干涉。

活塞承受的气体力和往复惯性力通过活塞销座传给活塞销,因此销座承受很大的力。在销座与活塞顶内壁之间设置不同形状的肋,这些肋不仅加强了销座,也提高了活塞头部的刚度,同时可以降低活塞销孔主要受力表面的压强。

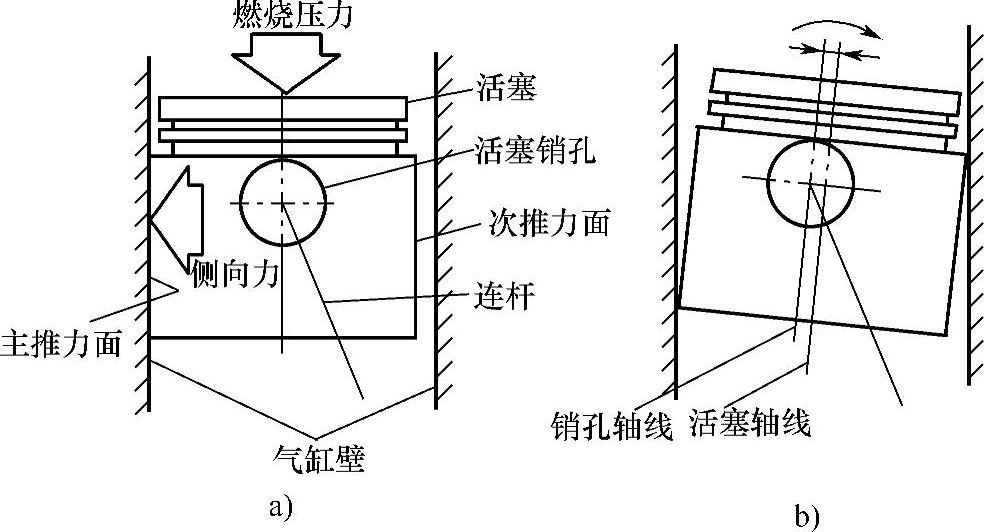

图2-34 销孔位置对侧向力变向时活塞运动的影响

活塞销孔轴线通常与活塞轴线垂直相交。这时当压缩行程结束、做功行程开始,活塞越过上止点时,侧向力方向改变,活塞由次推力面贴紧气缸壁突然转变为主推力面贴紧气缸壁,活塞与气缸发生“拍击”,如图2-34a所示,产生噪声,且有损活塞的耐久性。在许多发动机中,活塞销孔轴线朝主推力面一侧偏离活塞轴线1~2mm。这时,压缩压力将使活塞在接近上止点时发生倾斜,如图2-34b所示,活塞在越过上止点时,将逐渐地由次推力面转变主推力面贴紧气缸壁,从而消减了活塞对气缸的拍击。

(4)活塞表面处理 根据不同的目的和要求,进行不同的活塞表面处理,其方法有:

1)活塞顶进行阳极氧化处理,形成高硬度的耐热层,增大热阻,减少活塞顶部的吸热量。

2)活塞裙部镀锡或镀锌,可以避免在润滑不良的情况下运转时出现拉缸现象,也可以起到加速活塞与气缸的磨合作用。(https://www.xing528.com)

3)在活塞裙部涂敷石墨,石墨涂层可以加速磨合过程,可使裙部磨损均匀,在润滑不良的情况下可以避免拉缸。

2.活塞环

活塞环有气环和油环两种。

气环的主要功用是密封、传热、隔热。保证活塞与气缸壁间的密封,防止高温、高压的燃气漏入曲轴箱,将活塞顶部的热量传导到气缸壁,再由冷却液或空气带走。同时将活塞顶部与裙部的热量隔开,防止裙部强度下降。如果密封不良,不但发动机起动困难,功率下降,燃油和机油的消耗量增加,机油老化变质,而且还由于活塞环外圆面与气缸壁贴合不严密,活塞顶部接受的热传不出去,而导致活塞及活塞环温度过高,甚至被烧坏。一般发动机每个活塞上装有2~3道气环,目前新型发动机上气环有减少趋势。

油环用来刮除气缸壁上多余的机油,并在气缸壁上涂敷一层均匀的油膜,既能防止机油窜入燃烧室被烧掉,又能实现对活塞、活塞环和气缸壁的润滑。通常发动机上有1~2道油环。

由于活塞环也是在高温、高压、高速及润滑困难的条件下工作,且运动情况复杂,因此,要求其材料应有良好的耐热性、导热性、耐磨性、磨合性、韧性及足够的强度和弹性。目前,活塞环的材料采用优质铸铁、球墨铸铁、合金铸铁,并对第一道环甚至所有环实行工作表面镀铬或喷钼处理,提高耐磨性。镀铬发亮,喷钼发黑。其余环一般镀锡或磷化处理。组合式油环则采用弹簧钢片制造。

(1)气环

1)气环的间隙。发动机工作时,活塞、活塞环都会发生热膨胀,并且,活塞环随着活塞环在气缸内做往复运动时,有径向胀缩变形现象。为防止活塞环卡死在缸内或胀死在环槽中,安装时,活塞环应留有端隙、侧隙和背隙,如图2-35所示。

端隙Δ1又称为开口间隙,是活塞环在冷态下装入气缸后,该环在上止点时环的两端头的间隙,一般为0.25~0.80mm之间。第一道气环温度高,其端隙也最大。端隙过大漏气严重;端隙过小,活塞环受热膨胀后可能卡死甚至折断。

侧隙Δ2又称边隙,是指活塞环装入活塞后,其侧面与活塞环槽之间的间隙。第一环因工作温度高,间隙较大,一般为0.04~0.10mm,其他环一般为0.03~0.07mm。油环侧隙较气环小,为0.025~0.07mm。

图2-35 气环的间隙

背隙Δ3是活塞及活塞环装入气缸后,活塞环内圆柱面与活环槽底部间的间隙,一般为0.50~1.00mm。油环背隙较气环大,以增大存油间隙,利于减压泄油。

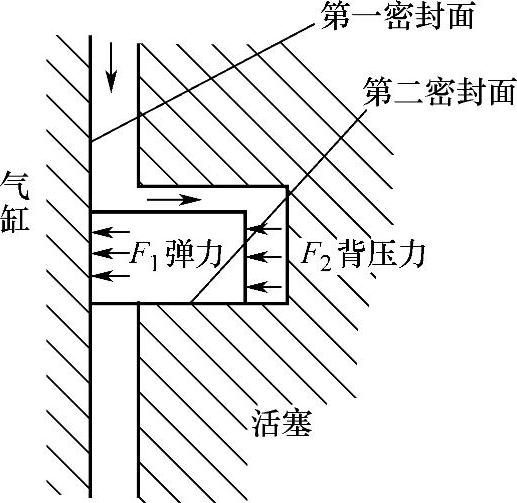

2)气环的密封原理。活塞环在自由状态下不是圆环形,其外形尺寸比气缸内径大,因此,它随活塞一起装入气缸后,便产生弹力F1而紧贴在气缸壁上,形成第一密封面,使高温高压燃气不能通过环与气缸接触面的间隙。活塞环在燃气压力作用下,压紧在环槽的下端面上,形成第二密封面,于是燃气绕流到环的背面,并发生膨胀,其压力降低。同时,燃烧压力对环背的作用力使环更紧地贴在气缸壁上,形成对第一密封面的第二次密封,如图2-36所示。

高温高压燃气从第一道气环的切口漏到第二道气环的上平面时压力已有所降低,又把这道气环压贴在第二环槽的下端面上,于是,燃烧气体又绕流到这个环的背面,再发生膨胀,其压力又进一步降低。如此下去,从最后一道气环漏出来的燃烧气体,其压力和流速已大大减小,因而漏气量也就很少了(最后漏入曲轴箱的气体仅为进气量的0.2%~1.0%)。

为减少气体泄漏,将活塞环装入气缸时,各道环的开口应相互错开。如有三道环,则各道环开口应沿圆周成120°夹角;如有四道环,则第一、二道互错180°,第二、第三道互错90°。第三、四道互错180°,形成迷宫式的路线,增大漏气阻力,减少漏气量。

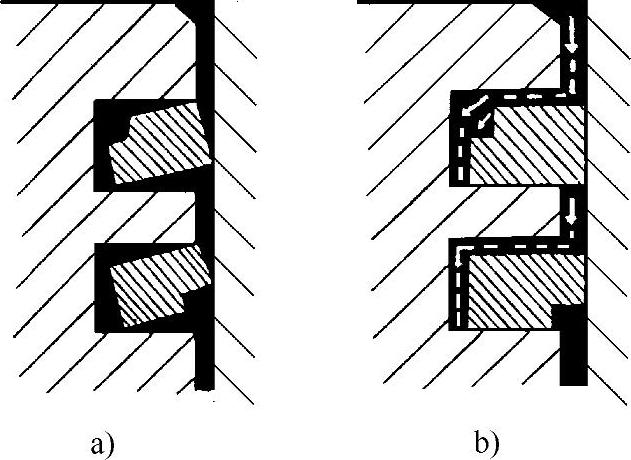

3)气环的泵油现象。由于侧隙和背隙的存在,当发动机工作时,活塞环便产生了泵油现象,如图2-37所示。活塞下行时,环靠在环槽上方,环从缸壁上刮下来的机油充入环槽下方;当活塞上行时,环又靠在环槽的下方,同时将机油挤压到环槽上方。如此反复,就将缸壁上的机油泵入燃烧室。

图2-36 气环密封的原理

图2-37 活塞环泵油现象

泵油现象会使燃烧室内形成积炭,同时增加机油消耗,并且可能在环槽中形成积炭,导致环卡死,失去密封作用,甚至折断活塞环。

4)气环的种类。气环按其断面形状分有多种,如图2-38所示。

新款的高尔夫A6第一道环是矩形活塞环;第二道环是一个锥面活塞环;油环是一个钢带组合油环。

图2-38 气环的断面形状

a—矩形环 b—锥面环 c、d—侧面内切环正扭曲环 e—下侧面外切正扭曲环 f—下侧面内切反扭曲环 g—梯形环 h—楔形环 i—桶面环 j—开槽环 k、l—顶岸环

①矩形环。断面为矩形,形状简单,加工方便,与气缸壁接触面积大,有利于活塞散热。但磨合性差,而且在与活塞一起做往复运动时,在环槽内上下窜动,把气缸壁上的机油不断地挤入燃烧室中,产生“泵油现象”,使机油消耗量增加,活塞顶及燃烧室壁面积炭。

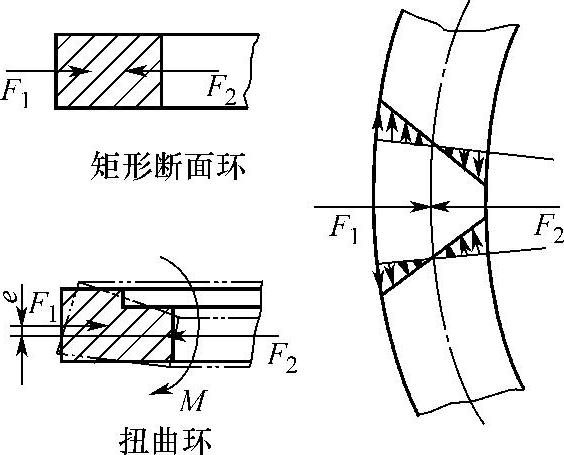

②扭曲环。断面不对称的气环装入气缸后,由于弹性内力的作用使断面发生扭转,故称扭曲环。扭曲环断面扭转原理如图2-39所示。活塞环装入气缸之后,其外侧拉应力F1(F1指向活塞环中心)与内侧拉压缩应力的合力F2(F2的方向背离活塞环中心)之间有一力臂e,于是产生扭曲力矩M。在力矩M的作用下,使环的外圆周扭曲成上小下大的锥形,从而使环的边缘上下端面接触,提高了表面接触应力,防止了活塞在环槽内上下窜动而造成的泵油作用,同时增加了密封性。扭曲环还易于磨合,并有向下刮油的作用。

若将内圆面的上边缘或外圆面的下边缘切掉一部分,整个气环将扭曲成碟子形,则称这种环为正扭曲环;若将内圆面的下边缘切掉一部分,气环将扭曲成盖子形,则称其为反扭曲环。在环面上切去部分金属称为切台。

当发动机工作时,在进气、压缩和排气行程中,扭曲环发生扭曲,其工作特点一方面与锥面环类似,另一方面由于扭曲环的上下侧面与环槽的上下侧面相接触(图2-40a),从而防止了环在环槽内上下窜动,消除了泵油现象,减轻了环对环槽的冲击而引起的磨损。在做功行程中,巨大的燃气压力作用于环的上侧面和内圆面,足以克服环的弹性内力使环不再扭曲,整个外圆面与气缸壁接触如图2-40b所示,这时扭曲环的工作特点与矩形环相同。扭曲安装时必须注意断面形状和方向,内切口朝上,外切口朝下,不能装反。

图2-39 扭曲环断面扭转原理

图2-40 扭曲环工作示意图

a)进气、压缩、排气 b)做功行程

若扭曲环的外圆面为锥面则为扭曲锥面环,也分正、反扭曲锥面环,在做功行程,其工作特点与锥面环类似。

③锥面环。环的外圆工作面上加工一个很小的锥面(0.5°~1.5°)。理论上锥面环与气缸壁为线接触,磨合性好,增大了接触压力和对气缸壁的适应能力。当活塞下行时,锥面环能起到向下刮油的作用。当活塞上行时,由于锥面的油楔作用,锥面环能越过气缸壁上的油膜而不致将机油带入燃烧室。锥面环传热性差,所以不用作第一道气环。由于锥角很小,一般不易识别,为避免装错,在环的上侧面标有向上的记号。

④梯形环。断面呈梯形。其主要优点是抗粘结性好。当活塞头部温度很高时,窜入第一道环槽中的机油容易结焦并将气环粘住。在侧向力换向活塞左右摆动时,梯形环的侧隙、径向间隙都发生变化,将槽中的胶质挤出。楔形环的工作特点与梯形环相似,而且由于断面不对称,装入气缸后也会发生扭曲,多用于柴油发动机第一道气环。

⑤桶面环。外圆为凸圆弧形,是近年来兴起的一种新型结构。当桶面环上下运动时,均能与气缸壁形成楔形空间,使机油容易进入摩擦面,减小磨损。由于它与气缸呈圆弧接触,故对气缸表面的适应性和对活塞偏摆的适应性均较好,有利于密封,但凸圆弧表面加工较困难。桶面环目前已普遍地用于强化柴油机的第一道气环。它的缺点是凸圆弧表面加工困难。

⑥开槽环。在外表面上加工出环形槽,在槽内填充能吸附机油的多孔性氧化铁,有利于润滑、磨合和密封。

⑦顶岸环。断面为“L”形。因为顶岸环距离活顶面近,做功行程时,燃气压力能迅速作用于环的上侧和内圆面,使环的侧面与环槽的下侧面、外圆面与气缸壁面贴紧,有利于密封;由于同样的原因,顶岸环可以减少汽车尾气中HC的排放量。

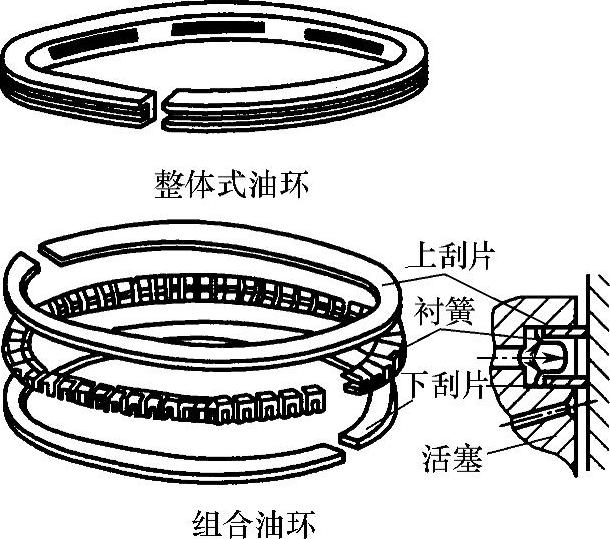

(2)油环的分类如下:

①整体式油环用合金铸铁制造,其外圆面的中间切有一道凹槽,在凹槽底部加工出很多穿通的排油小孔或缝隙。

②组合油环由上下两刮片与中间的衬簧组成,刮片用镀铬钢片制成,衬簧的周边比气缸内圆周略大一些。刮片紧紧压向气缸壁。这种油环的接触压力高,对气缸壁面适应性好,而且回油通路大,重量小,刮油效果明显。近年来汽车发动机上越来越多地采用了组合式油环,如图2-41所示。它的缺点主要是制造成本高。

3.活塞销

活塞销的作用是连接活塞和连杆小头,将活塞承受的气体作用力传给连杆。

活塞销工作时承受很大的周期性冲击载荷,且工作于高温环境中,润滑条件差,因而要求活塞销要有足够的刚度和强度,表面耐磨,质量轻。

图2-41 油环

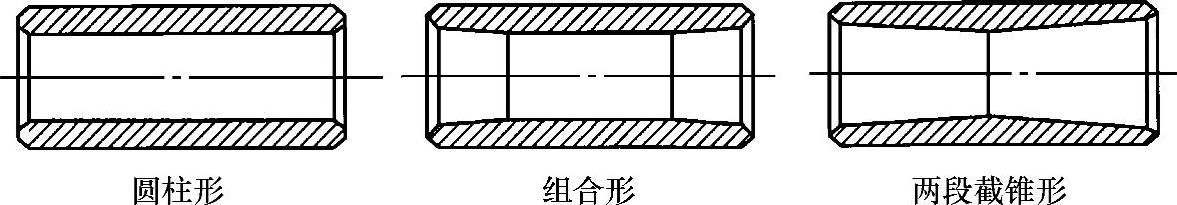

活塞销一般采用低碳钢或低碳合金钢,经表面渗碳淬火后再精磨加工。为了减轻质量,活塞销一般做成空心圆柱,空心柱的形状可以是组合形或两段截锥形,如图2-42所示。

图2-42 活塞销

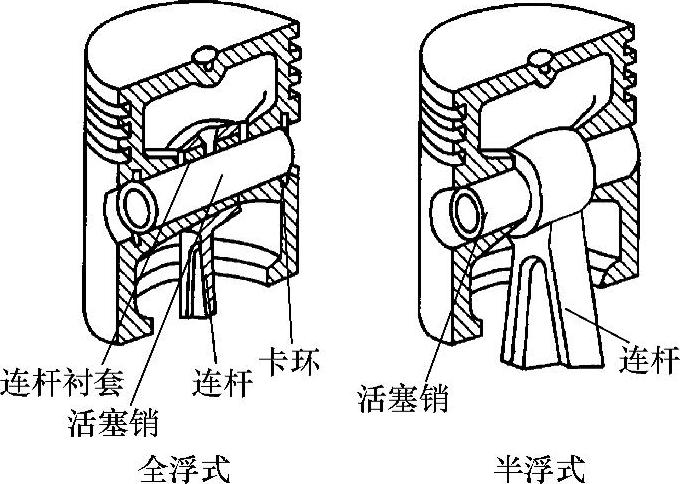

活塞销的连接方式有两种:全浮式和半浮式,如图2-43所示。

全浮式连接是指在发动机工作温度时,活塞销与销座、活塞销与连杆小头之间都是间隙配合,活塞销、连杆小头和活塞销座都有相对运动。这种连接方式增大了实际接触面积,减小了磨损且使磨损均匀,被广泛采用。为防止活塞销工作时从孔中滑出,刮伤气缸壁必须用卡环将其固定在销座孔内,进行轴向定位。

图2-43 活塞销的连接方式

半浮式连接是指销与座孔或销与连杆小头两处,一处固定,一处浮动。活塞销只能在销座内自由摆动,而和连杆小头没有相对运动,使活塞销与座孔磨损不均匀。其中大多数采用销与连杆小头固定的方式。可以将活塞销压配在连杆小头孔内,这种方式不需要卡环,也不需要连杆衬套。这种方式首先将连杆小头加热到300℃左右,再将活塞销压入小头孔中,在小轿车上应用较多。半浮式活塞销可以降低发动机噪声并消除了活塞销挡圈可能引起的事故。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。