图9-9 邕江大桥

1996年建成通车的邕宁邕江大桥[10(]图9-9)是当时世界上最大跨径的中承式混凝土肋拱桥。这座以钢管混凝土作为劲性骨架的混凝土拱桥,钢管拱桁为等宽变高的双肋结构,总质量851 t,每肋分成9个吊段,25 d完成钢管拱桁斜拉扣挂悬拼合龙,28 d完成管内混凝土压力灌注。双肋混凝土共4 702 m3,分四环在钢管混凝土劲性拱骨架上浇筑。在世界上首次通过三组不断变化索力的斜拉索调载,耗时40 h实现了底板混凝土从两端L/12至拱顶L/2的连续浇筑,浇筑全过程控制瞬时应力不超标,拱顶几乎不上挠,总索力最大值为2 200 kN[10],利用三组斜拉扣索,基本实现了主桥劲性拱骨架外包混凝土分环连续浇筑。

邕宁邕江大桥主桥计算跨径L=312 m,计算矢高f=52 m,矢跨比f/L =1/6,桥面总宽度18.9 m,其中行车道宽12 m。设计载重:汽车为超20级,挂车为120。

两条劲性骨架各分段在地面制作,千斤顶斜拉扣挂悬拼合龙,劲性拱骨架由φ402×12的无缝钢管弦杆及160×100×10的双角钢腹杆组成,拱骨架合龙后,安装临时横联,在弦杆内泵送C60混凝土,形成钢管混凝土为弦杆的拱骨架,依靠拱骨架安装模板,浇筑拱肋外包混凝土,拱肋截面如图9-10所示。

图9-10 拱肋截面

图9-11 拱肋混凝土分环示意图

拱肋混凝土分四环浇筑,两拱肋交替进行进度相差一环,其分环、斜拉扣索以及拱肋计算节点划分分别如图9-11~图9-13所示。

经试算选用三组斜拉扣索,采用1 500 MPaφ15.24钢绞线,见表9-4。

图9-12 斜拉扣索示意图

图9-13 拱肋计算节点划分

表9-4 斜拉索表

1#拉索固定在骨架的5号截面上弦,新设前锚座,利用悬拼骨架的1号扣索。2#斜拉扣索固定在骨架的6号截面上弦,利用悬拼骨架的1号扣索前锚座和3号扣索。3#斜拉扣索完全利用悬拼骨架的2号扣索前锚座及2号扣索。

由图9-14可知,四环都没完全实现从两拱脚至拱顶连续浇筑混凝土,根据计算从满足截面内的应力和变形要求依靠三组斜拉扣索能实现底板、下侧板、上侧板从拱脚至拱顶混凝土连续浇筑,如再增一组斜拉扣索也可以实现顶板混凝土连续浇筑。提前执行浇筑程序2、4-2、4-3、6是为防止河水淹没拱脚底板,影响侧板施工,提前执行浇筑程序5-1、5-2是为了提前安装K撑横梁,这样浇筑下侧板混凝土时的横向稳定安全系数由3增加到7.02,在完成下侧板混凝土浇筑后,立即提前执行浇筑程序7-3,是为了安装K撑斜腿,加上已安装的X撑横梁,浇筑上侧板混凝土和顶底混凝土时横向稳定安全系数分别为4.87和6.07。而这些有利于提高横向稳定性的浇筑程序也是靠了这三组斜拉扣索调载才得以实现。

图9-14 拱肋混凝土浇筑程序图

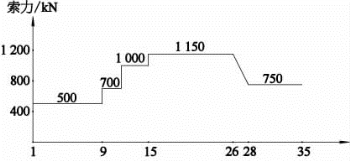

接着讨论混凝土浇筑中斜拉扣索调载效果,浇筑底板混凝土过程中斜拉扣索索力的变化如图9-15所示。

图9-15 1#、2#、3#索的索力变化

浇筑第二环即下侧板混凝土前,1#索由300 kN 拉到400 kN,2#索由800 kN 拉到1 100 kN,在浇筑第二环混凝土过程中,维护不变,3#索拉力进行如图9-16所示的变化。

浇筑第三环即上侧板混凝土过程中,1#、2#、3#索索力分别维持在400 kN、1 100 kN、750 kN不变。

图9-16 3#索的索力变化

浇筑第四环即顶板混凝土过程中,1#、2#索索力分别维持在400 kN、1 100 kN,在顶板混凝土浇筑过程中不变。为了减少15~19截面顶板混凝土的拉应力,当顶板混凝土浇筑到32截面时松完,而3#索保存750 kN 拉力,继续完成32~35截面的顶板混凝土浇筑。(https://www.xing528.com)

两条拱肋顶板混凝土浇筑完成,混凝土达到设计强度后放松1#、2#索斜拉扣索,至此斜拉扣索调载结束。

(1)浇筑底板混凝土过程中只计算钢管内混凝土,上、下弦杆钢材应力。

(2)浇筑下侧板、上侧板、顶板的截面应力,除浇筑底板混凝土时需计算的钢管内混凝土,上、下弦杆钢材应力外,还有已浇筑的外包混凝土,如底板、侧板等的应力,本书略。

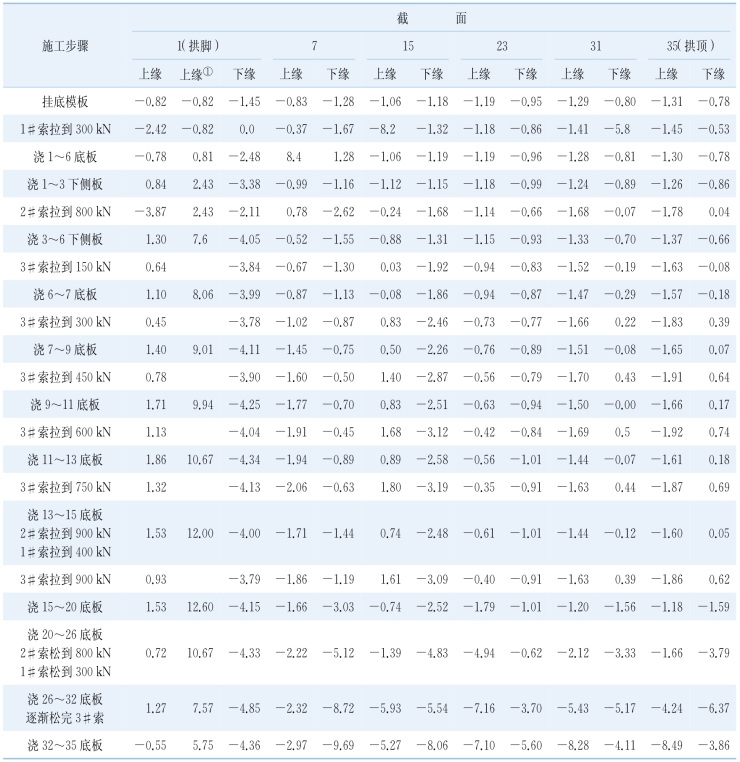

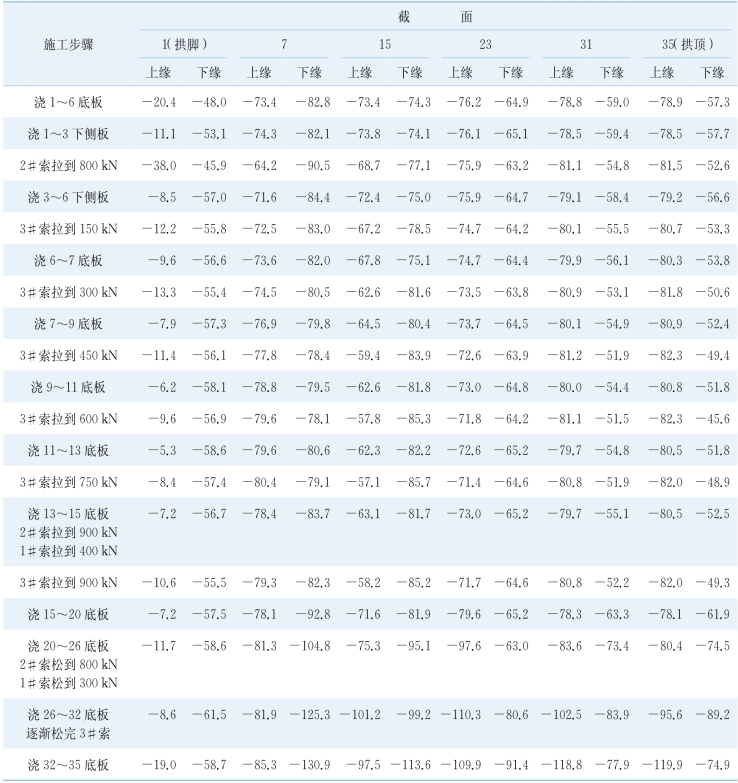

分四环浇筑混凝土过程中的钢管混凝土应力,上、下弦钢材应力,应力极值汇总分别见表9-5~表9-7。浇筑底板混凝土拱骨架挠度见表9-8。

表9-5 钢管混凝土应力 单位:MPa

注:表中拉应力为正,压应力为负。

①没有张拉斜拉扣索时拱脚上沿钢管混凝土的名义拉应力。

表9-6 上、下弦钢材应力 单位:MPa

(续表)

表9-7 极值应力 单位:MPa

(续表)

表9-8 浇筑底板混凝土拱骨架挠度 单位:cm

注:负值下挠,正值上挠。

从表9-8中可以看出,设了三组斜拉扣索后,除15#截面有0.3 cm 上挠外,其余各截面都随着底板混凝土从两拱脚向拱顶连续浇筑而逐渐下挠,如果不设这三组斜拉扣索,根据计算,拱顶挠度将发生较大的反复,如图9-17所示。

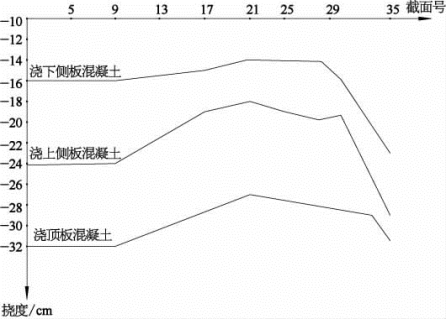

设三组斜拉扣索后,浇筑下侧板、上侧板、顶板混凝土时,拱骨架各点挠度反复很小,在向拱顶浇筑过程中,挠度逐步增加。以拱顶为例,如图9-18所示。

邕宁邕江大桥首次采用斜拉扣索调载,基本实现了拱肋混凝土分环连续浇筑。其显著优点如下:

因为斜拉扣索调载,在分环浇筑拱肋混凝土过程中,反复变形数值小,在连续浇筑混凝土中未设变形缝,浇筑完成后也未产生变形裂缝,底板、下侧板、上侧板、顶板各环混凝土在浇筑过程中分别设2、8、6、10道工作缝,保证了混凝土的浇筑质量,提高了混凝土的整体强度。因为工作缝少,不设变形缝,尽管大段混凝土连续浇筑,经过斜拉扣索调载后,钢材、钢管内混凝土、先期浇筑的外包混凝土应力均在容许范围内。

图9-17 设与不设斜拉扣索时浇筑底板混凝土过程中拱顶挠度比较

图9-18 浇筑下侧板、上侧板、顶板混凝土过程中拱顶挠度值

采用斜拉扣索调载大大加快了混凝土浇筑速度。以该桥底板混凝土为例,采用斜拉扣索调载,从靠拱脚的6号节点连续浇筑混凝土至拱顶需用40 h;如采用多工作面均衡浇筑法,工期需一个月。斜拉扣索调载还能满足一些特殊需要,如该桥在连续浇筑底板混凝土前,完成了1#~6#截面的上侧板混凝土浇筑,这就避免了洪水淹没拱脚底板后无法施工侧板的困难,又如抢先浇筑20#~26#截面上、下侧板,顶板,提前安装K形撑,这样就提高了浇筑下侧板、上侧板、顶板时的横向稳定安全系数,满足了这三环混凝土施工时的稳定要求。调载系统受力明确、计算简单,理论值和实测值接近,可见用斜拉扣索调载是安全可靠的。

钢管混凝土拱桥管内混凝土连续浇筑不仅可以加快施工速度,更为重要的是能保证管内混凝土整体性比分仓浇筑混凝土质量好,已施工完成的几十座特大跨径钢管内混凝土的连续浇筑,无一例外都是用斜拉扣索调载实现的。最早使用这一成果的钢管混凝土拱桥是1998年建成通车的三岸邕江桥,该桥是270 m 的中承式钢管混凝土拱桥,位于南宁至北海六车道高速公路上,钢管骨架用8根直径1 020 mm的螺旋卷管作为弦杆。1999年建成通车的六景邕江桥是跨径220 m 的中承式钢管混凝土拱桥,位于柳州至南宁的四车道高速公路上,钢管骨架用8根直径820 mm 的螺旋卷管作为弦杆。两座桥均采用一组斜拉扣索调载,实现了钢管混凝土从拱脚至拱顶连续泵压顶升浇筑,每管浇筑耗时4~6 h。2005年建成通车的巫山长江大桥是跨径460 m 的中承式钢管混凝土拱桥,钢管桁架用8根直径1 220 mm管作为弦杆,采用2组斜拉扣索调载,实现了管内混凝土连续浇筑,每管耗时12 h左右。2013年建成通车的合江长江大桥是跨径530 m 的中承式钢管混凝土拱桥,钢管桁架用8根直径1 320 mm管作为弦杆,采用2组斜拉扣索调载,实现了管内混凝土连续浇筑,应力和变形都控制在理想状态内。所用斜拉扣索全套系统及机具全都是钢管骨架悬拼时使用的器具,调载成本只有少量设备租金和少量人工工资。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。