7.4.2.1 新型索鞍横移系统设计技术

索鞍是安装在塔架顶部横移轨道上用以支承缆索的装置,通过索鞍上的横移装置,主索可横移到构件安装位置,施工相当方便。本节针对当前索鞍横移系统设计中存在的问题,开发了一种可有效减小连接索鞍与卷扬机的钢索同转向轮之间摩擦力的新型索鞍横移系统。该系统可克服连接钢索因与转向轮磨损严重而导致的钢索断裂问题。

1)常规索鞍横移系统设计存在的问题

缆索吊运施工方法由于不受气候和地形等因素的限制,在桥梁建筑施工中,特别是拱桥中得到广泛运用,成为目前我国大跨度拱桥无支架施工的主要方法。缆索吊运系统通过在两塔架顶端安装索鞍,以安装作为承重结构的钢索。为实现不同轴线拱肋的吊运,通常在塔架顶部铺设轨道后安装索鞍,用卷扬机牵引索鞍沿轨道移动至各拱肋轴线位置完成吊运工作。由于卷扬机通常布置在地面,需在塔架顶部的两端设置转向座,将连接索鞍与卷扬机的钢索由水平转为竖直。目前为了降低对卷扬机动力牵引的要求,会在连接卷扬机和转向座之间的钢索上安装滑车组。连接索鞍和滑车组的钢索则需要采用直径较大的钢索才可满足要求,大直径的钢索在经过转向座时,与转向轮的接触面积大,从而引起较大的摩擦力,导致该段钢索以及转向座的转向轮磨损严重,甚至引起该段钢索断裂,酿成重大事故。

目前拱肋节段通常在陆地工厂内制作,后运输至建桥位置,并通过缆索吊运系统提升至安装位置,利用斜拉扣挂体系进行组拼。当工程所在地位于江河时,通常采用船只运输拱肋节段。由于拱肋节段呈长条形,为方便装载,会将拱肋节段顺着船身放置。所以当船行驶到索缆下方时,船上装载的拱肋节段与河道方向平行,而与安装就位的节段呈垂直状态,此时船只需要转向,使船身处于索缆下方并与桥身方向一致。当船只横在河面或者江面上时,其船身一侧受到冲击,在水流湍急的河道中,极易发生倾覆,造成重大工程事故。所以目前亟须探索一种更安全可行的节段起吊方法。

2)新型索鞍横移系统设计技术

为解决常规索鞍横移系统在索鞍横移过程中易出现钢丝绳破断的问题,提出取消连接钢丝绳,将滑车组直接设置于塔顶的设计方法。索鞍两侧分别设置两个双联滑车组,定滑车固定在轨道梁的端头,动滑车连接索鞍,钢丝绳转向至地面卷扬机,通过收紧或放松滑车组的方式实现索鞍的横移。主索工作时,需将索鞍固定,为加强索鞍锚固的可靠性,除销紧滑车组外,可增设精轧螺纹钢锚固装置,利用4根精轧螺纹钢将索鞍锚固于轨道梁端头。

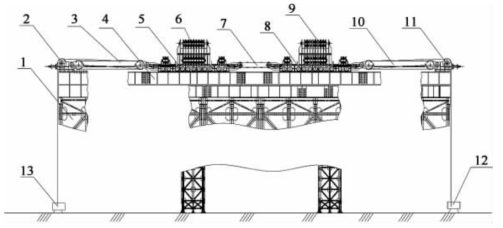

上述新型索鞍横移系统设计组成如图7-32所示。该系统的设计要点为横移导轨固定安装在塔架顶部,两台索鞍平车分别滑动安装在横移导轨上,通过连接杆连接。两个转向座分别固定安装在导轨两端,对应地面位置分别布置一台卷扬机,卷扬机通过缆索绕过对应的转向座与对应的索鞍平车的一端连接。索鞍平车与对应的转向座之间的缆索上分别安装一组滑车组,滑车组安装在索鞍平车与转向座之间的钢索上,将连接滑车组与卷扬机的直径较小的钢索绕过转向座,使得钢索更容易通过转向座,减小了两者之间的接触面积,从而减小摩擦力,进而减轻钢索与转向座的转轮之间的磨损,降低钢索因磨损而断裂的危险。

图7-32 新型索鞍横移系统设计

1—塔架;2—转向座Ⅰ;3—滑车组Ⅰ;4—横移轨道;5—索鞍平车Ⅰ;6—索鞍Ⅰ;7—连接杆;8—索鞍平车Ⅱ;9—索鞍Ⅱ;10—滑车组Ⅱ;11—转向座Ⅱ;12—卷扬机Ⅱ;13—卷扬机Ⅰ

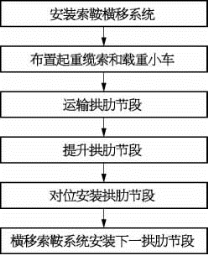

3)新型索鞍横移系统施工方法

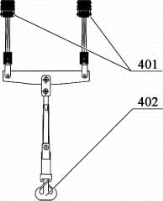

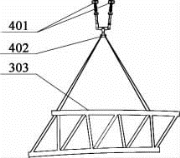

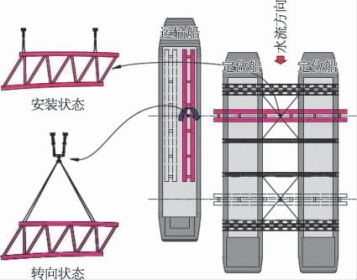

图7-33给出上述新型索鞍横移系统的主要施工步骤。当船只到达拱肋节段安装位置正下方后,船身顺着河流水流方向停止并抛锚固定(图7-34)。船身顺着河流水流方向停放,只在船头或者船尾受到水流的冲击,减小了船体受到水流的冲击力,船体更加稳定,可以确保在水流湍急的河道中顺利运输和吊运,而不会侧翻。同时将多根拱肋节段并排放置在船上一起运输,提高了运输效率,节省了运输成本。另外如图7-35所示,在拱肋节段吊运步骤中,在载重小车(401)下端连接有转动吊钩(402)。旋转吊钩402钩住拱肋节段303(图7-36),在起重缆索提供的动力下起吊拱肋节段,当拱肋节段吊离船体时,将拱肋节段旋转至与拱肋方向一致,然后再继续吊升拱肋节段至安装位置。

图7-33 新型索鞍横移吊运系统

图7-34 抛锚固定

图7-35 旋转吊钩402

图7-36 节段吊运

4)新旧索鞍横移系统对比

与现有索鞍横移系统相比,本节提出的新型设计技术主要有以下两大优点:(https://www.xing528.com)

(1)新型索鞍横移系统设计。将滑车组安装在索鞍平车与转向座之间的钢索上,用连接滑车组与卷扬机的直径较小的钢索绕过转向座,减小了钢索与转向座的转向轮之间的接触面积,从而降低了钢索与转向座的转向轮之间的摩擦力,降低了钢索因磨损而断裂的危险。

(2)新型索鞍横移施工方法。运输拱肋节段的运输船顺着河流水流方向,只在船头或者船尾受到水流的冲击,减小了船体受到水流的冲击力,船体更加稳定,使得在水流湍急的河道中也能顺利运输和吊运拱肋节段,而不会侧翻。

合江长江一桥施工中应用了上述新型索鞍横移系统设计及施工技术,实施效果良好,该项技术可较好地应用于500米级超大跨钢管混凝土拱桥钢拱肋吊运。

7.4.2.2 大节段拱肋水上转向起吊安装技术

合江长江一桥吊运节段最大长度达到40 m,最大节段重量达到1 970 kN,其起吊、安装难度大。按常规工艺,须将船横水流方向抛锚定位再起吊拱肋,但长江川江航段江面窄、水流急、潮来潮去落差大,不允许大船横向抛锚定位。当拱肋的起吊位置位于江河上时,运输船上的拱肋与安装拱肋轴线成正交关系,缆索吊前后吊点为顺桥向布置,因此需要转变运输船的方向,使其与安装轴线一致,这样运输船就会向横水流方向停泊,在流速不大的河段可实现。但合江长江一桥位于长江上游,该处河段水流较急,拱肋安装时正值洪水季节,难以实现横水流停船,造成拱肋起吊困难。为此本节提出回转梁式吊具结合定位船的技术,解决了该难题。

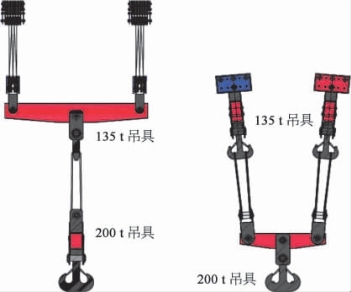

该技术的具体设计思路及实施方案为采用吊点扁担梁和2 000 kN的旋转吊钩,并配合定位船进行拱肋安装,如图7-37所示。吊点扁担梁挂在两组主索的吊点下面,扁担梁上再安装2 000 kN旋转吊钩。拱肋安装前,将定位船固定。拱肋安装时,将运输船开到定位船旁边,靠在定位船上抛锚固定。启动主索跑车到运输船上方,放下旋转吊钩,将拱肋吊起并旋转90°,使拱肋成顺桥轴线方向,然后将其放到定位船上临时存放。而后拆除2 000 kN旋转吊钩,用前后两个吊点将拱肋重新垂直吊起,就位安装。如此运输船到达桥位后,不需横水流方向停船即可安装拱肋。

主吊点连接两组135 t平衡梁,再采用φ60千斤头串接一套200 t吊具,组成中心可旋转的平衡吊具,如图7-38所示。待拱肋平面位置旋转90°后,将其放在定位船上,卸下200 t吊具,重新捆绑拱肋,起吊安装。

图7-37 拱肋水上起吊方案

图7-38 拱肋吊装吊具

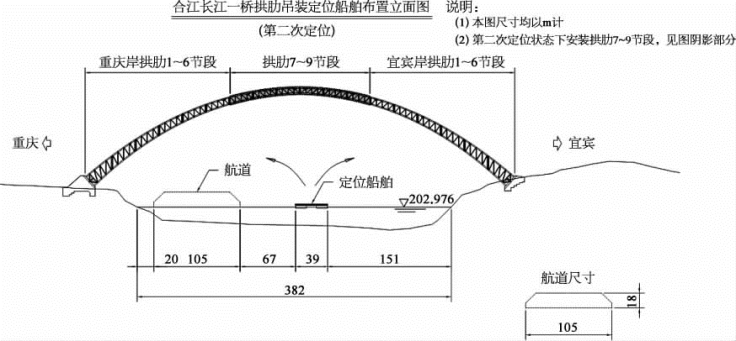

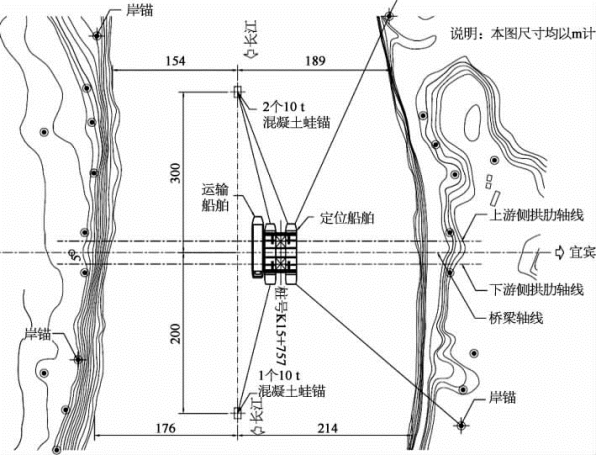

合江长江一桥在起吊中采用了拱肋水上起吊转向技术,其定位船由两条2 000 t级的平板驳船组成,并用贝雷桁架连接成双体船。第一次定位在重庆岸拱肋第6节段正下方的位置,距离重庆岸河岸约118 m,如图7-39、图7-40所示。此时,重庆岸一侧水域被施工占据,须进行航道管制,将航道改到非施工水域的宜宾岸一侧。拱肋每一轮吊运4段,在上游侧安装完4段后,横移主索到下游一侧,进行下一轮4段安装。安装了4段以后,再横移主索到上游,再安装上游4段,如此循环。当完成重庆岸及宜宾岸的第1~6节段拱肋安装后,移动定位船至宜宾岸拱肋第9节段正下方,距离宜宾岸河岸约190 m。利用水中混凝土锚和岸上地锚,挂钢丝绳将定位船固定,进行第二次定位。此时,宜宾岸水域被施工占据,建议将航道改至重庆岸一侧已安装完拱肋的正下方。

图7-39 定位船及航道立面布置

图7-40 定位船及航道平面布置

图7-41 拱肋节段起吊安装

拱肋节段平移到定位船之上,拉好定位浪风,锁固拱肋,完成拱肋方位转换,如图7-41所示。在横向缆风的帮助下,确保了安全、优质、高效地完成拱肋安装。合江长江一桥拱肋安装从2011年9月1日正式开始,到2012年12月24日顺利完成,除去15 d系统调试、49 d天气运输等影响,实际用时58 d完成36节段及全部横联共6 200 t的拱肋安装,基本达到1.5 d/段的安装速度。

水上起吊转向技术首次采用回转吊具解决了激流河段船只不能横水流方向停船的问题,安全经济有效。今后山区激流河段修建桥梁越来越多,跨径越来越大,节段长度越来越大,运输船只越来越长大,横水流方向停船风险和难度越来越大,甚至完全不可行,该技术优势会越来越明显。

该项技术投入小、安全可靠、适用面广,可用于预制场地大型构件的龙门吊起吊转向,也可用于斜拉桥桥面梁吊运安装的起吊转向。比如508 m叠合梁斜拉桥——惠罗高速红水河特大桥桥面梁吊运中采用该技术,实现了节段的安全起吊。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。