现针对钢管混凝土拱桥,特别是大跨径钢管混凝土拱桥管内混凝土灌注施工过程中存在的问题,从材料、施工管理方面进行分析。下面以两座钢管混凝土拱桥为例,分析施工管理中的质量影响因素。一座为跨径260 m 钢管混凝土拱桥,共8根钢管;一座为跨径320 m 钢管混凝土拱桥,分为左右两幅,共16根钢管。两座钢管混凝土拱桥的管内混凝土均采用C55自密实无收缩混凝土,配合比与表6-5一致。

6.4.3.1 混凝土流动性能的影响

混凝土的流动性能是其工作性能的关键指标,主要反映混凝土流动快慢、最大流动能力。混凝土的流动性能是通过坍落度、扩展度和T50(混凝土扩展度达到500 mm×500 mm 所用时间)三个指标表征。其中坍落度主要表征流动性较小的混凝土,扩展度则主要表征流动性能较大的混凝土,T50主要表征流动性能较大的混凝土流动的快慢。因现场检测条件限制,泵送过程中需快速检测判断混凝土流动性能,故采用扩展度这一指标表征混凝土流动性能。

1)施工难易程度的影响

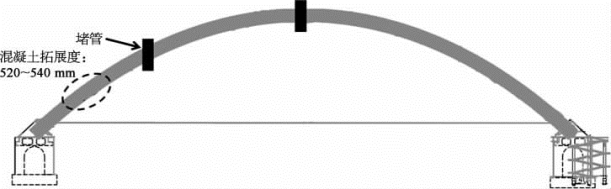

某跨径260 m钢管混凝土拱桥某根钢管在施工过程中混凝土扩展度多为540~600 mm,混凝土刚从搅拌机拌和出来的流动性能较差,其中有12方混凝土扩展度仅为520~540 mm(图6-25)。

图6-25 某跨径260 m钢管混凝土拱桥某管灌注示意图(拓展度520~540 mm)

当流动性能差的混凝土泵入钢管后,混凝土不易“翻滚”、推进困难,且通过法兰盘的阻力增大,泵机压力急剧上升,最终泵机的输出功率不足以将混凝土泵送,导致堵管。

根据调查发现,当混凝土流动性能差、状态发生变化时,施工人员未监测混凝土状态、发现问题及时调整,最终导致流动性能较差的混凝土泵送入管。因此未合理安排施工人员、监测不到位是该次堵管的主要原因。而堵管处理过程复杂且费时费力,同时会耽误一定的工期,会造成较大经济损失;大型钢管混凝土拱桥往往将管内混凝土灌注作为控制性工程,一旦发生堵管事件会带来严重的影响。因此低流动性能的管内混凝土严重影响施工。

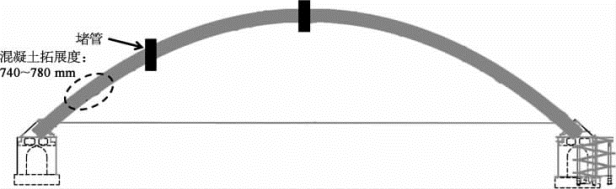

某跨径260 m钢管混凝土拱桥某钢管在施工过程中,混凝土扩展度为640~780 mm(图6-26),混凝土刚从搅拌机拌和出来时状态良好,流动性能良好且未离析,但扩展度最大的时间段是在刚从搅拌机拌和出来后30~90 min,因此当此时混凝土扩展度较大时,泵送至钢管内易出现骨料离析,钢管混凝土后期有较大范围的脱空、脱黏。

图6-26 某跨径260 m钢管混凝土拱桥某管灌注示意图(拓展度740~780 mm)

扩展度为780 mm时混凝土已经处于离析的边缘,入管后混凝土扩展度仍在增大,在管内开始离析,混凝土骨料分离,会出现严重的脱空、脱黏。当分离的大量大石通过法兰盘时,法兰盘间的空隙变小,混凝土难以通过,此时地泵压力从10 MPa突然增大至20 MPa,最终无法泵送造成堵管。

混凝土流动性能好但接近离析或已经离析时,也会导致灌注时堵管,因此不仅流动性能差的混凝土会增加堵管风险,离析的混凝土也会大大增加堵管风险,同样严重影响施工进度和施工质量。

某跨径320 m钢管混凝土拱桥左幅桥某钢管在施工时的混凝土入泵时扩展度在650 mm 左右,混凝土流动性能良好且认为是较为理想的状态。第一车混凝土搅拌完成至入泵时间间隔3 h,随入泵时混凝土状态良好,但扩展度已经开始损失。至堵管第一车混凝土距搅拌完成已经历7 h,混凝土保坍设计是6 h,此时的混凝土已经超过设计的保坍时间,混凝土的流动性能已大大减小。第四车混凝土在现场放置2 h后,扩展度仅有510 mm×510 mm,扩展度偏小,已经历过最大流动性能的时刻处于流动性能下降的状态,此时混凝土入泵且未进行调整。综合两个因素,混凝土达到管内后流动性能下降明显,地泵压力逐渐增大,混凝土距离二级注浆口7 m 左右时无法继续泵送。

泵送压力可以直观地反映泵送的难易程度。特别地,当泵送压力突然增加时,说明管内的状态发生异样,泵送难度增加,如不及时调整极有可能造成最终的堵管。

某跨径320 m钢管混凝土拱桥右幅桥某钢管在灌注期间,部分混凝土扩展度为550~590 mm,其入泵10 min左右,地泵压力从9.5 MPa上升至12.0 MPa,说明低流动性能的混凝土入泵后增加了泵送难度。此时施工人员立即对抵达现场的混凝土状态进行调整(现场加水和减水剂),将流动性能改善后的混凝土(调整后混凝土的扩展度为600~650 mm)泵入钢管,地泵压力逐渐减小至8 MPa,泵送难度降低。

因此当混凝土入管后经时损失增大,导致泵送压力突然增大时,应及时调整混凝土状态,避免堵管事件发生。

2)钢管-混凝土界面的影响

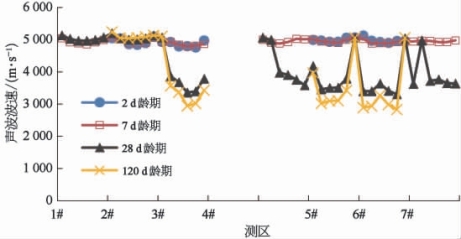

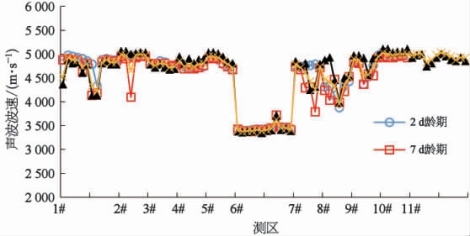

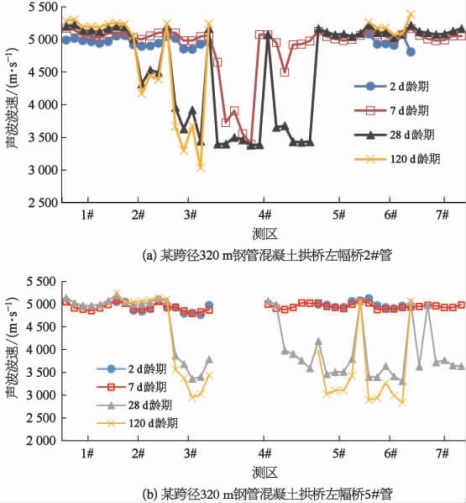

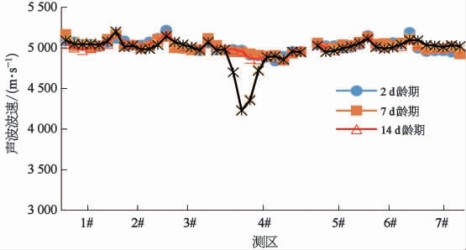

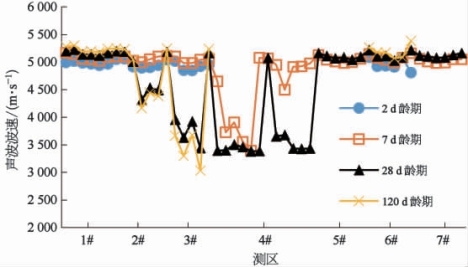

某跨径为320 m钢管混凝土拱桥某管在灌注过程中未出现地泵压力突然增降的现象,泵送难度小。但通过对钢管进行超声波检测发现(因拱背是最容易脱空、脱黏的区域,因此采用1#测点即拱背上的波形图,下文的波形图也都是采用1#测点的波形图),28 d龄期时超声波波速有明显下降,2#~7#测区波速由5000 m/s降低至3 500 m/s左右(图6-27),说明混凝土与钢管间存在间隙,出现了脱空、脱黏现象。

图6-27 某跨径320 m钢管混凝土拱桥某管波速

经调查发现,在混凝土灌注时,混凝土搅拌完成至入泵时间间隔为30 min,扩展度控制在700 mm左右。根据室内试验得知拌制1 h左右为扩展度最大的时间段,因此混凝土入管后的扩展度大于700 mm,已接近离析,存在骨料分离的风险。最终造成了钢管的脱空、脱黏。因此混凝土流动性能也是影响钢管-混凝土界面损伤的关键因素之一。

6.4.3.2 混凝土入管温度的影响

1)施工难易程度的影响

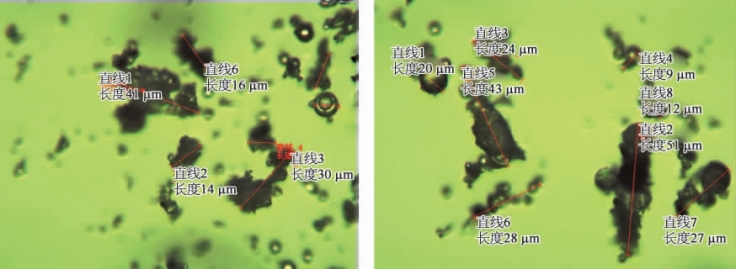

混凝土的工作状态受到多种因素的影响,如用水量、减水剂用量、砂的细度、气温、水泥温度等。为充分了解气温和材料温度对混凝土工作状态的影响,进行了不同温度下混凝土工作状态的变化情况。

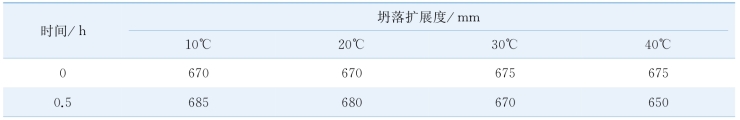

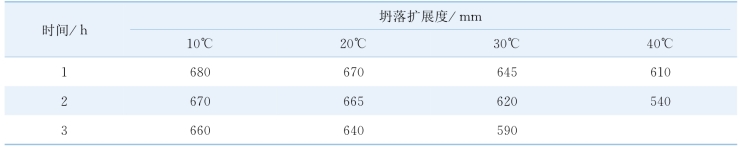

选择10℃、20℃、30℃、40℃作为典型环境温度,采用多功能环境模拟试验箱模拟不同气温条件,将所有混凝土原材料放在不同温度下的试验箱中24 h,然后分别开展四种不同温度原材料的自密实混凝土配制试验。混凝土拌和物出机后,测试拌和物的初始工作性能指标,并迅速将拌和物密封后再放置于对应温度的环境模拟试验箱中,分别放置0.5 h、1 h、2 h、3 h后取出,测试拌和物在不同温度下的工作性能经时变化情况,从而研究不同气温条件对钢管自密实混凝土施工性能的影响。图6-28为所使用的多功能环境模拟试验箱。

图6-28 多功能环境模拟试验箱

在10℃和20℃两个混凝土环境温度下,钢管自密实混凝土扩展度在出机1 h内有一定程度的增加,在2 h内仍能保持在600 mm以上,甚至经过3 h后扩展度仍能保持在640 mm 以上,分别损失了10 mm、30 mm(图6-29);在30℃生产环境温度下,混凝土拌和物扩展度在0.5 h内扩展度基本保持不变,1 h后有所下降,在2 h内仍能保持扩展度在600 mm以上,经历3 h后扩展度为590 mm,较初始扩展度损失了85 mm;在40℃生产环境温度下,混凝土拌和物扩展度随时间下降相对显著,在1 h后下降较为明显,3 h后混凝土已经基本不具备流动性能。

图6-29 混凝土扩展度随时间的变化规律

在以上试验过程中,还对不同环境温度下混凝土拌和物的泌水率进行了测试,结果发现,在所选择的四种温度条件下,所配制的钢管自密实混凝土拌和物均没有发现明显的泌水现象(表6-8)。

表6-8 不同环境温度下自密实混凝土扩展度及其经时变化

(续表)

从上述初步结果来看:温度降低时,为了获得性能良好的出机拌和物,通常需要适当降低外加剂的掺量;当生产施工环境温度在10~30℃时,钢管自密实混凝土具有较好的施工性能保持性;当生产施工环境温度超过40℃时,钢管自密实混凝土拌和物的工作性能下降更快,其施工性能保持能力有所下降,需要采取进一步的温控或者配合比调整等措施来解决自密实混凝土的质量波动问题。这也侧面反映了在高温天气下,温度会影响混凝土扩展度经时损耗,最终影响到灌注施工的难易程度。

2)钢管-混凝土界面的影响

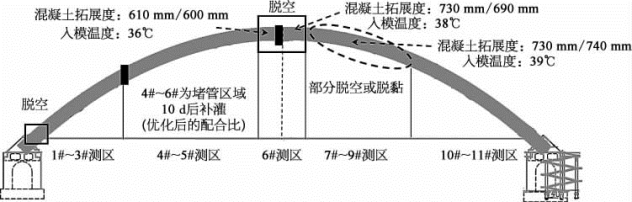

不考虑混凝土在管内的运动形式,假定在管内混凝土都属于全断面整体顶进的运动形式。某跨径260 m钢管混凝土拱桥1#管施工时气温高,施工气温在33~38℃。根据施工记录的结果绘制图6-30,从图中可以看出6#~9#测区混凝土入管温度均大于37℃。通过超声波波速检测的结果分析(图6-31),混凝土入管温度大于37℃的区域波速均明显降低且波动大。

图6-30 某跨径260 m钢管混凝土拱桥1#管灌注示意图

图6-31 某跨径260 m钢管混凝土拱桥1#管波速

养护温度是影响混凝土开裂的关键因素,当养护温度过高时,混凝土内的水分散失过快,导致水泥没有完全水化,同时水分蒸发不均衡导致水化程度不同而产生内应力,最终致使混凝土开裂。在无收缩混凝土中,膨胀剂的收缩补偿反应过程中需要水的参与,当养护温度过高,水分损失快,部分膨胀剂未能充分反应,最终导致补偿效果未达预期。而在混凝土入管时温度过高,水分损失速度是最快的,因此混凝土入管时的温度是影响混凝土补偿收缩的关键时期。从某跨径260 m钢管混凝土拱桥1#管的波形图可以看出,入管温度大于37℃的混凝土均与钢管发生脱黏现象。

同样地,根据某跨径260 m钢管混凝土拱桥3#管的超声波波速检测结果来看,在波速波动较大及波速下降的位置在7#~9#测区(图6-32)。而分析施工过程中混凝土入管温度及其他因素时发现(图6-33),波速波动较大及波速下降的位置正好是混凝土入模温度大于37℃(实际温度为38~39℃)情况。同样的事件在多根管道中出现,如某跨径260 m 钢管混凝土拱桥的4#管、7#管。因此认为当混凝土入管温度大于37℃时,后期易出现混凝土不密实或脱空、脱黏等问题。

图6-32 某跨径260 m钢管混凝土拱桥3#管波速

图6-33 某跨径260 m钢管混凝土拱桥3#管灌注示意图

6.4.3.3 排浆操作的影响

排浆操作是保证真空辅助灌注工艺的关键步骤,只有规范的操作才能保证真空辅助灌注工艺的完整。当排浆操作不规范时,空气会进入钢管内,钢管内的真空度降低甚至处于大气压,此时真空辅助系统失效,因此排浆操作的规范性对钢管混凝土的灌注质量至关重要。其中排浆操作的不规范主要分为以下几种。

1)拱顶混凝土回落

某跨径320 m钢管混凝土拱桥左幅3#管的超声波波速检测结果显示(图6-34),28 d龄期后整根弦管的波速均较高,但拱顶的波速有明显下降,仅为3 500~4 000 m/s。根据施工记录显示,混凝土在拱顶未达到排浆口便拆掉真空软管,使得空气进入拱顶段,空气一旦进入主弦管内就很难排除,因此导致拱顶段有少许脱黏现象。

图6-34 某跨径320 m钢管混凝土拱桥左幅3#管波速对比

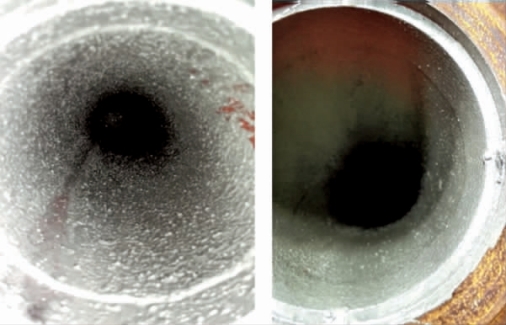

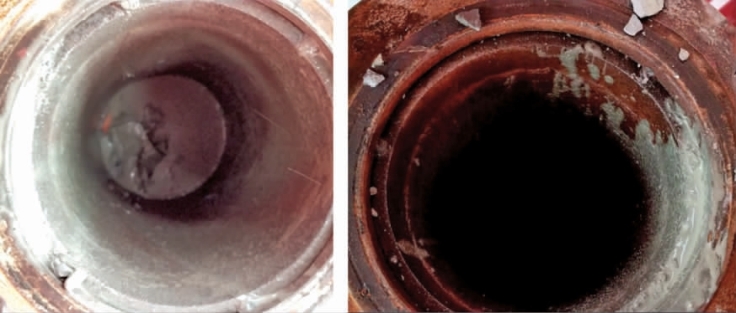

某跨径320 m钢管混凝土拱桥左幅桥2#、5#管在拱顶排浆时混凝土达到排浆口,但在拆除真空连接管时混凝土出现回落现象(图6-35)。同样地,拱顶段超声波波速也有明显下降(图6-36),出现了脱空、脱黏现象。

图6-35 拱顶排浆时浆体回落

混凝土达到排浆口后,在惯性作用下,混凝土会发生回落。经检测发现,混凝土回落至主弦管往往会造成拱顶脱空、脱黏。因此在施工中应观察一段时间后,确保混凝土不回落后再进行拆管工序。

图6-36 波速对比(https://www.xing528.com)

2)拱顶混凝土未达排浆口

拱顶排浆操作中,混凝土未达排浆口是混凝土回落的一种特殊情况,即混凝土灌注未注满主弦管便停止泵送。

某跨径320 m钢管混凝土拱桥左幅8#管在拱顶排浆时,未到达排浆口顶端便提前拆除真空管,拆除过程中混凝土回落至主弦管。从图6-37中可以看到,拆除真空管后,排浆口未出现混凝土。超声波检测结果显示(图6-38),拱顶段波速下降明显,说明拱顶混凝土与钢管之间有一定间隙,存在脱空、脱黏现象。

在灌注施工过程中出现拱顶排浆操作中混凝土未达排浆口的现象,拱顶必定会出现脱空、脱黏现象。造成这一现象的主要原因是项目管理不到位、工人不听从指挥、施工人员未意识到排浆操作的重要性。拱顶排浆操作中混凝土未达排浆口严重影响拱顶混凝土质量,因此应重视拱顶排浆操作,进而提高管内混凝土质量,减小施工风险、后期维护风险。

3)注浆口处排浆操作

往往在大型钢管混凝土拱桥管内混凝土灌注施工时因主弦管管径过长、顶升高度过高,泵机功率受限无法一次完成泵送,采用分级泵送的形式。在分级泵送时,当混凝土达到下一级注浆口时是否需要进行排除浮浆一直没有统一认识。下面对注浆口是否排浆对管内混凝土质量的影响进行了研究。

图6-37 某跨径320 m钢管混凝土拱桥左幅8#管拆管时的排浆口

图6-38 某跨径320 m钢管混凝土拱桥左幅8#管波速对比

灌注时,混凝土达到二级注浆口已经经历较长的运输过程,往往在前端会聚集混凝土浮浆。当前端的浮浆未能及时排出而继续在二级注浆口注入新的混凝土,此时浮浆和混凝土混合,部分混合物预留管内,就会造成脱空、脱黏、密实度不高的不良现象。

某跨径320 m钢管混凝土拱桥左幅桥3#管灌注时采用二级注浆方式,混凝土达到二级注浆口时未进行排浆操作。超声波波速检测时发现,在二级注浆口附近存在波速下降的奇点(图6-39),说明此区域存在脱空、脱黏或者混凝土不密实现象。某跨径320 m 钢管混凝土拱桥右幅桥2#管灌注时混凝土达到二级注浆口时也未进行排浆操作,超声波检测结果(图6-39)显示二级注浆口附近同样出现波速下降奇点,存在脱空、脱黏或者混凝土不密实现象。

某跨径320 m钢管混凝土拱桥右幅桥7#管二级注浆口进行排浆操作时,将一级灌注的混凝土前端浮浆排净后进行二级注浆。根据超声波检测结果看,二级注浆口附近波速未出现异常波动也未降低(图6-40),说明将浮浆排净后二级注浆口附近的混凝土质量良好,与钢管的界面损失小。

二级或多级注浆口未进行排浆操作时会造成注浆口附近出现脱空、脱黏现象。

图6-39 另一某跨径320 m钢管混凝土拱桥右幅2#管波速对比

图6-40 另一某跨径320 m钢管混凝土拱桥右幅7#管波速对比

6.4.3.4 混凝土原材料的影响

混凝土原材料直接影响混凝土工作性能、强度及收缩补偿,关系到混凝土泵送的难易程度以及后期质量,因此原材料管理至关重要。

某260 m 跨径钢管混凝土拱桥3#管堵管后,对堵管原因进行全面排查。首先从混凝土原材料展开对事件的排查。

1)减水剂

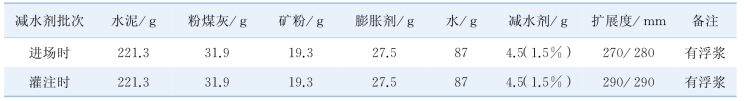

减水剂一旦发生较大变化就会导致混凝土流动性能难以保证或导致混凝土离析。对进场时的减水剂和堵管时用的减水剂性能进行对比检测。根据设计配合比,分别采用两个时段的减水剂进行水泥与减水剂相容性试验,试验结果见表6-9。

表6-9 水泥与减水剂相容性试验结果

由表6-9的数据可以看出,堵管时用的减水剂的减水率偏大,但是施工中仍然按照原来的掺量添加,因此第三次灌注中混凝土易出现离析现象。从记录的数据上看,也发现堵管时的混凝土扩展度偏大(700 mm以上)。因此保证减水剂的稳定性,从源头对混凝土流动性不稳定问题进行管理,或者根据现场状况调整减水剂用量是合适的解决方案。

2)粉煤灰

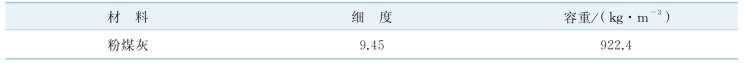

在混凝土中添加粉煤灰的作用主要是改善混凝土的和易性(流动性能)和混凝土后期强度。影响和易性的指标是细度和有效玻璃球成分,影响后期强度的也是有效玻璃球成分。首先,有效玻璃球是圆形的,掺入混凝土里可以起到滚珠作用,起到润滑作用;其次,有效玻璃球是具有活性的,其与水可以进行反应。因此先对堵管时用的粉煤灰进行物理相关测试,测试结果见表6-10。

表6-10 粉煤灰物理测定结果

根据物理检测结果可以看出,粉煤灰的细度是满足规范要求的(规范要求小于12),但是其容重偏大,常规的粉煤灰容重在450~750 kg/m3,为此对粉煤灰进行进一步检测。有效玻璃球的尺寸较小(微米级),因此借助显微镜对其观察(图6-41)。从图中可以看出球状的物质就是粉煤灰的有效玻璃球,而形状呈矩形或不规则形状的物质为粉煤灰中非有效玻璃球,或是厂商外掺的其他成分物质。当粉煤灰中有效玻璃球成分偏少时,粉煤灰掺入混凝土中改善其和易性的作用就会大大削弱,同时后期强度也会受到一定影响。

图6-41 显微镜下观察的粉煤灰

物理检测结果显示,粉煤灰细度满足要求的同时容重偏大,结合显微镜观察的结果,判断粉煤灰中掺有非活性的矿粉,矿粉具有与粉煤灰相近的颜色,且细度小但重度大。如在混凝土中大量掺入矿粉不仅不能改善混凝土和易性反而降低其流动性能,同时需水量增加,因此判断粉煤灰的性能直接影响管内混凝土灌注施工的难易程度。

3)河砂

砂石对混凝土和易性及强度有影响,当砂石变化较大时,混凝土工作性能调控难。

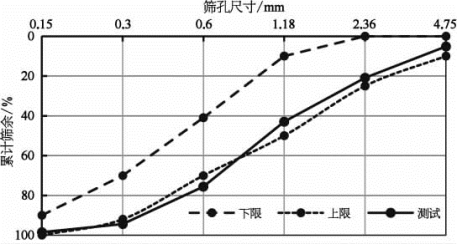

工程在设计上采用的是河砂,属于Ⅱ区中砂。在某260 m 跨径钢管混凝土拱桥3#管堵管后,对堵管时混凝土所用河砂进行测试,测试结果如图6-42所示。从图中可以看出,堵管时混凝土使用的河砂已有部分颗粒级配曲线在下限以下,说明颗粒偏粗。测试得到此次的河砂细度为3.23,根据《建设用砂》(GB/T 14684—2011)中规定细度大于3.0的砂为粗砂,因此此砂为粗砂,不属于中砂范围。

图6-42 新进河砂颗粒级配曲线

近年来由于过度开采,河砂越来越匮乏,品质也越来越差。当混凝土制拌采用的河砂颗粒偏大时,混凝土和易性差,易出现浆骨分离的现象;若采用偏细的河砂时,混凝土需水量大,同时强度偏低。因此河砂的细度无论偏大还是偏小都会导致管内混凝土灌注时增加施工难度,同时降低工程品质,因此河砂的品质需把控。

6.4.3.5 润滑砂浆的影响

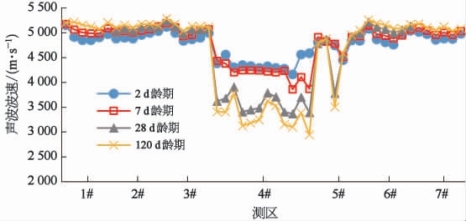

某跨径320 m钢管混凝土拱桥左幅桥在灌注时采用砂浆润滑主弦管的技术,此技术可以大大降低堵管风险、降低泵送难度,但也会带来一定的问题,当预留于钢管内的砂浆较多或采用不恰当的配合比时均影响混凝土质量。

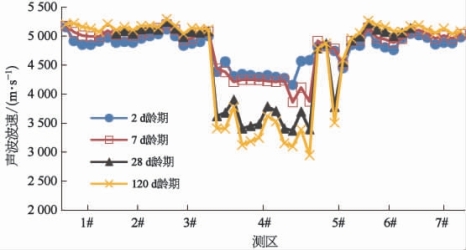

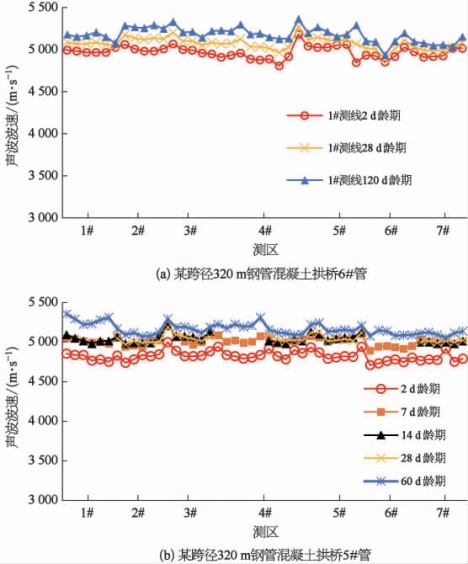

在配置某钢管混凝土拱桥润滑主弦管砂浆时水泥等粉料用量过大,当部分混入混凝土预留于主弦管就会影响混凝土的收缩补偿。根据超声波检测结果显示(图6-43),2#~4#测区超声波波速存在波动。其中2#、3#测区波速波动大,部分波速高、部分波速低,说明此段混凝土中夹杂部分砂浆未排出,而4#测区(拱顶)波速最低,且波动不大,说明部分砂浆未排出导致拱顶段混凝土收缩补偿受到影响,最终导致拱顶脱空、脱黏。

发现润滑砂浆的问题后,对砂浆配合比进行优化减少砂浆中水泥用量,同时减少润滑砂浆的总体用量。应用效果详见该桥6#管和5#管(图6-44)。超声波波速检测显示,二级注浆口及拱顶均未出现明显波动现象,且波速也较高,因此可以认为混凝土质量良好。

根据管内混凝土灌注施工工程应用分析,可得以下几点结论:

(1)管内混凝土灌注施工技术随着施工设备的进步和理论知识的创新,其中主要包括真空辅助灌注技术、砂浆润滑主弦管技术和多级泵送接力技术。结合超声波检测结果可得,新技术的出现解决了一部分传统施工条件造成的脱黏、脱空问题。

(2)管控混凝土施工质量主要实施点在于管控原材料,原材料进场时对各项性能指标进行严格检查,确保材料的质量;使用搅拌性能良好、能使混凝土充分搅拌均匀的搅拌机;合理安排现场和后场(拌和站)混凝土检测人员进行监控等精细化灌注施工可以有效避免堵管、脱空、脱黏顽疾。

图6-43 某跨径320 m钢管混凝土拱桥某管波速对比

图6-44 波速对比

(3)钢管混凝土施工质量影响因素主要是混凝土流动性能、混凝土入管温度、排浆操作和混凝土原材料等,对于这四项因素的优质管控将改善管内混凝土灌注效果。

参考文献

[1]冯智,王建军,韩玉,等.施工阶段钢管混凝土拱肋脱黏、脱空防治[J].公路,2015,60(12):126-129.

[2]郑皆连,王建军,牟廷敏,等.700 m级钢管混凝土拱桥设计与建造可行性研究[J].中国工程科学,2014,16(8):33-36.

[3]郭金亮.钢管拱桥自密实微膨胀混凝土泵送顶升施工技术[J].公路,2017,62(7):129-133.

[4]郑皆连,韩玉,秦大燕,等.大型钢管混凝土结构管内混凝土真空辅助灌注方法及灌注系统:ZL201210184040.7[P].2012-06-06.

[5]OKAMURA H,OUCHI M.Self-compacting concrete[J].Journal of Advanced Concrete Technology,2003(1):5-15.

[6]郑皆连,王建军,冯智,等.钢管混凝土拱段真空辅助灌注工艺试验[J].中国公路学报,2014,27(6):44-50.

[7]张宏,余钱华,吕毅刚.超声透射法检测钢管拱桥拱肋混凝土质量应用研究[J].土木工程学报,2004,37(8):50-53.

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。