3.2.1.1 图纸转化

合江长江一桥主拱肋为一空间桁架结构,拱脚至拱顶为变截面,杆件繁多,每一杆件的几何参数、空间位置各异。精确制作的前提是获取准确的几何参数。传统的放样方式为平面、立面量取、校核,对工艺员的空间思维要求高。采用三维立体模型是目前已知最好的解决方案。该桥采用AutoCAD制图软件建立全桥主拱三维模型(1∶1),经校核模型中各杆件无误后,读取杆件各项参数并按规范要求布置焊缝的位置。

按照设计坐标进行建模,模型中将预拱度值加入到对应的坐标值中。从模型中得到的杆件参数仅为理论值,不能用于指导生产,应考虑工艺补偿量。工艺补偿量主要包含各杆件单位焊接收缩量、切割设备精度以及装配误差等。

1)主弦管

该桥采用平行拱肋设计,左右对称、跨中对称,因此以一侧拱肋为研究对象。主弦管为一悬链线,直径达1.32 m,采取以折代曲的制作工艺(相对弧形管,无弯管产生的残余应力)。根据曲率的大小及卷管能力,筒节长度控制在2~3 m。筒节划分时,将筒节分为三种类型,分别是通用筒节、斜筒节和过渡筒节,长度和数量根据具体划分需要进行调整。对筒节进行编号、标注方向,以上步骤均能在AutoCAD中完成。

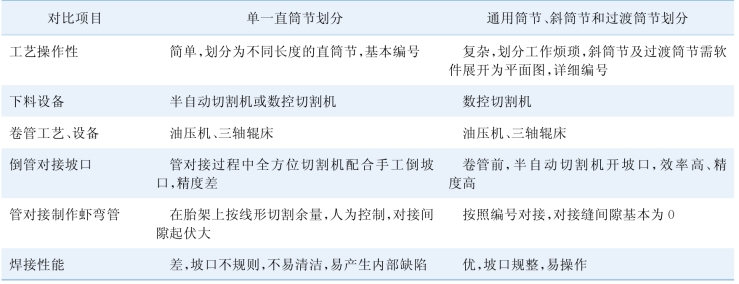

将以上的筒节划分方式与传统的单一直筒节划分进行对比,见表3-3。

表3-3 筒节划分方式对比

从表3-3可以看出,筒节一次到位的方案在不受下料设备影响的条件下,各方面均优于单一的筒节划分方式。合江长江一桥钢结构在工厂制作,均满足以上条件。

布置筒节纵缝位置时,除满足相邻筒节纵缝错开至少90°外,尚应避免腹杆或横联管相贯线焊缝相交,错开距离应大于50 mm。布置纵缝应该从与腹杆相交的筒节开始,此筒节纵缝宜布置在腹杆的对立面,其余筒节类推。斜筒节的展开图为哑铃形,将纵缝布置在最长或最短边利于卷管和焊接。主弦管的加工补偿量加在两端的筒节中,为150 mm。

2)横联管、腹杆、横撑管

横联管直径为762 mm,横撑管直径为711 mm,均采用钢板卷制,且工艺与主弦管筒节一致。腹杆直径为660 mm,全桥所有腹杆长度之和达900余米,均为直管,采用成品直缝管加快生产效率。在首批成品管材进厂后进行抽检,长度、椭圆度均符合要求,但对焊缝进行超声检测时,发现局部焊缝存在缺陷,需进行返工处理。因此材料抽检是必须坚持的。

腹杆采用相贯线切割机下料。在卧拼装过程中,出现了管两端相贯线扭曲,即趾部或根部不在同一面上,造成相贯线焊缝间隙超宽,无法焊接。在进行相贯线切割机下料时,应先让机器画出印迹,检查印迹符合要求后再进行切割。

3.2.1.2 筒节制作

筒节制作的工序为压头→卷管→装配→纵缝焊接→矫圆(表3-4、图3-4~图3-6)。压头即将筒节长度方向的两端压出一定的圆弧,宽度约200 mm,可根据直径大小确定。未经压头的钢板,在卷管后接口处易形成凸角,压过火则形成钝角,均不利于后期的装配、焊接及矫圆。压头需要的模具弧度与管经弧度一致。应制作首制件验证工艺的可行性。

表3-4 筒节制作工序

图3-4 筒节卷制(https://www.xing528.com)

图3-5 筒节纵缝装焊

图3-6 筒节焊后矫圆

3.2.1.3 单元件制作

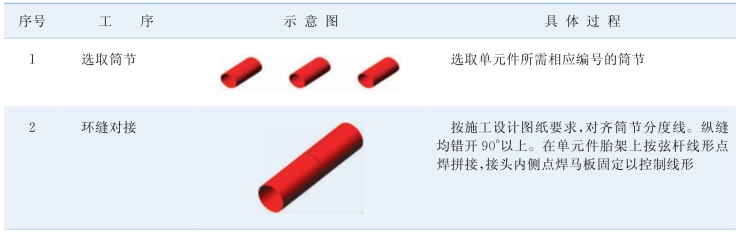

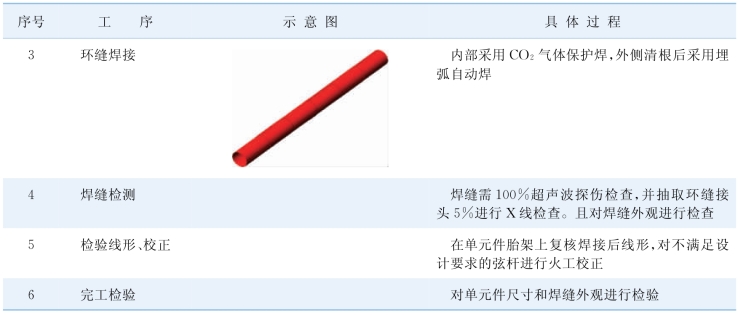

单元件制作工序见表3-5,如图3-7所示。

表3-5 单元件制作工序

(续表)

图3-7 单元件制作

3.2.1.4 卧装组焊

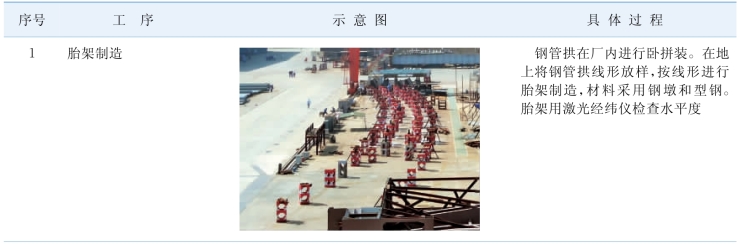

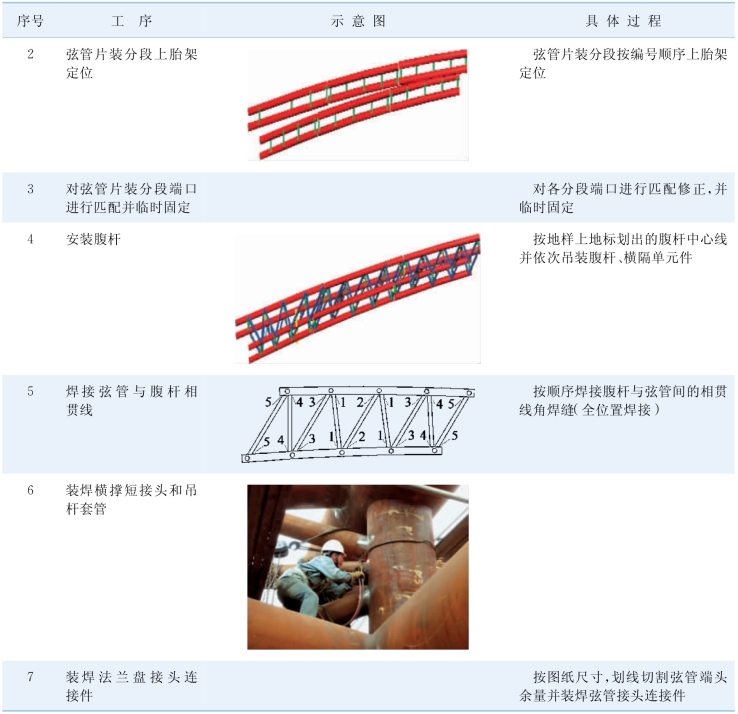

卧装组焊工序见表3-6。

表3-6 卧装组焊工序

(续表)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。