1.曲轴飞轮组的安装

(1)将发动机机体安装在发动机拆装翻转架上,摇转翻转架,将发动机倒置。

(2)用压缩空气疏通各润滑油道。

(3)清洁机体平面、气缸、曲轴主轴承孔、凸轮轴轴承孔等主要装配面。

(4)在轴承座上依次装复各道上主轴承,清洁后在工作表面涂机油。

(5)在第3道主轴承承孔的两侧面装上两片止推片。

(6)清洁曲轴各道轴颈表面并涂上机油,将曲轴安装在机体上。

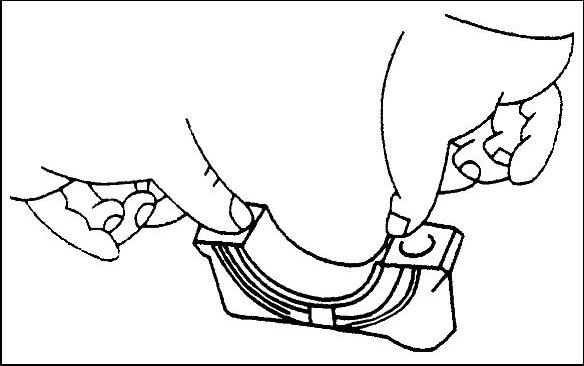

(7)在主轴承盖上依次装复各道下主轴承,如图4-15所示,清洁后在工作表面涂机油,依次装复到各主轴承座上,装上主轴承盖连接螺栓。

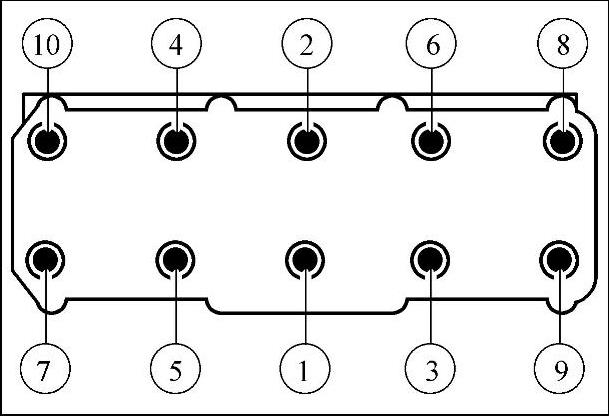

(8)用扭力扳手按从中间向两边的顺序(3、2、4、1、5)分2~3次拧紧各道主轴承盖的螺栓,最后拧紧至规定力矩65N·m,再加转90°。

图4-15 将下主轴承装入主轴承盖中

(9)将曲轴前油封装入前油封法兰的承孔中,将曲轴后油封装入后油封法兰的承孔中(装油封前在油封外表面涂一层密封胶,油封装入后在油封法兰与机体接触的一面上涂上密封胶,在油封刃口涂一薄层机油)。

(10)装上前、后油封法兰,以16N·m的力矩拧紧前、后油封法兰固定螺栓。

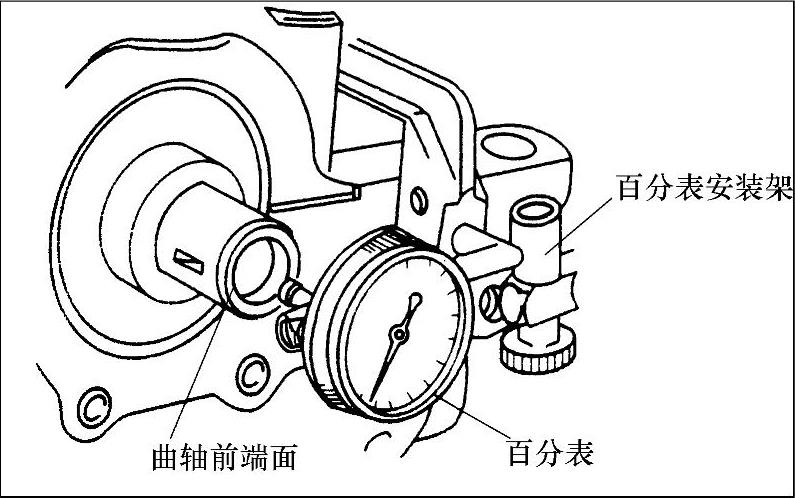

(11)检测曲轴的轴向间隙,如图4-16所示。检测时,用撬棒将曲轴撬到后端极限位置,在曲轴前端面安装一只百分表,将百分表调零,再将曲轴撬向前端极限位置,百分表的摆动量即为曲轴的轴向间隙。装配新止推片的间隙为0.07~0.21mm,磨损极限为0.30mm。若曲轴轴向间隙过大,应更换止推垫片。

图4-16 检查曲轴的轴向间隙

(12)装上曲轴后滚针轴承和中间支板。

(13)装上飞轮,对角、交叉、分次拧紧飞轮紧固螺栓,最后拧紧至规定力矩60N·m,再加转90°,并予以锁止。

(14)用专用工具固定曲轴,用专用工具将从动盘定位在离合器压盘和飞轮的中心,对角、交叉、分次拧紧离合器固定螺栓,最后拧紧至规定力矩25N·m。

注意:

①发动机在装配前必须疏通润滑油道,以免润滑油道堵塞,造成发动机工作后润滑不良,导致运动零件损坏。

②装复各道主轴承时,必须使主轴承的凸起与主轴承承孔的凹槽对齐。第1、2、4、5道装在轴承座上的轴承上有油孔和油槽,装在轴承盖上的轴承上无油孔和油槽;第3道上、下轴承上都有油孔和油槽。

③装止推垫片时,应使止推垫片有润滑油槽的一面(有减磨合金层表面)朝外。

④装复主轴承盖时,按原装配记号对号入座,并使主轴承盖上的凸点朝前,同时上、下主轴承上的定位槽在同一侧。

⑤主轴承盖螺栓为一次使用件,拆卸后必须更换。

⑥每拧紧一道主轴承盖连接螺栓,都应转动曲轴几圈,转动中不得有忽重忽轻现象,否则应查明原因,及时排除。

⑦装复油封法兰时,必须小心,不能使油封扭曲。

2.活塞连杆组的安装

(1)组装活塞连杆组。将活塞销座孔、活塞销、连杆小头衬套内涂抹机油。将活塞销推入活塞销座孔并稍微露出,将连杆小头伸入活塞销座之间,使连杆小头孔对准活塞销,大拇指用力将活塞销推到底,在活塞销座孔两端装入限位卡簧。

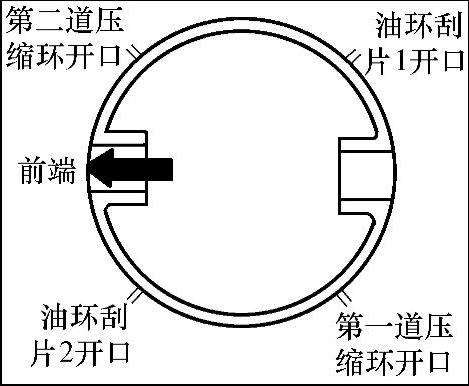

(2)用活塞环拆装钳依次装入组合式油环、第二道气环(锥形环)、第一道气环(矩形环),使活塞环的开口错开一定的角度,如图4-17所示,形成“迷宫式”密封。

(3)摇转翻转架,将发动机侧置。

(4)清洁气缸内壁、活塞连杆组,在各气缸内壁、活塞裙部、连杆轴承表面涂抹机油。

图4-17 活塞环开口的安装方向

(5)转动曲轴,使1、4缸连杆轴颈处于上止点位置。

(6)用活塞环卡箍夹紧第1缸活塞环,用锤子木柄将活塞推入气缸,使连杆大头落在连杆轴颈上。继续用锤子木柄顶住活塞,转动曲轴,使曲轴连杆轴颈转到下止点位置。装上连杆盖,拧上连杆螺栓,分2次拧紧连杆螺栓,最后拧紧至规定力矩30N·m,再加转90°。

(7)用同样方法装复4缸的活塞连杆组。

(8)转动曲轴,使2、3缸的连杆轴颈处于上止点位置,用同样的方法分别装复2、3缸活塞连杆组。

注意:

①组装活塞连杆组时,活塞裙部的箭头和连杆上的凸点应在同一侧,并朝向发动机的前端。

②活塞销为“全浮式”,在常温下,活塞销与活塞销座孔为过渡配合,若活塞销安装困难,可采用热装法。

③活塞环的“TOP”标记必须朝上(活塞顶部),第1道气环开口与活塞销轴线呈45°且不在活塞的主承压面一侧,各道活塞环的开口相互错开120°,油环的两刮片的开口方向互相错开180°。

④装复连杆盖时,按原装配记号对号入座,连杆盖与连杆体上的凸点在同一侧,并朝向发动机的前端,同时连杆轴承上定位槽也必须在同一侧。安装时不要使用密封剂。

⑤连杆螺栓一经拆卸,必须更换,安装时先润滑螺纹和接触表面。

⑥每拧紧一道连杆螺栓,都应转动曲轴几圈,转动中不得有卡滞现象,否则应查明原因,及时排除。

⑦在测量连杆径向间隙时,连杆螺栓拧紧力矩为30N·m,不要再加转90°。

3.配气机构的安装

(1)将气缸盖放置在拆装平台上。

(2)将新气门导管外表面涂抹机油,从气缸盖上端将气门导管压入气缸盖。

(3)用专用工具装上气门油封,装上气门、气门弹簧、气门弹簧座。

(4)用专用气门弹簧压具压下气门弹簧,将两个锁片安装在气门杆尾部的环槽内。松开专用弹簧压具,用橡胶锤轻轻敲击气门杆顶端,以保证锁片锁止到位。

(5)用同样的方法依次装复其他气门组零件,检查气门密封性。

(6)装上各缸火花塞。

(7)清洁、润滑液力挺柱、凸轮轴轴承、凸轮轴轴颈表面。

(8)按原位置装回液力挺柱,保证对号入座。

(9)将凸轮轴装回气缸盖上,转动凸轮轴,使第1缸进、排气凸轮朝上。

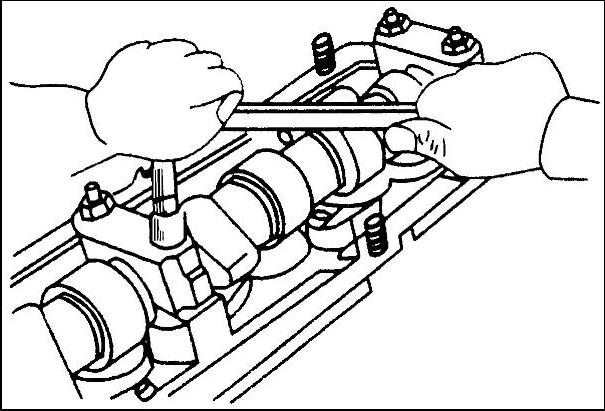

(10)依次装复各凸轮轴轴承盖,保证对号入座,拧上凸轮轴轴承盖连接螺母。

(11)先对角、交替、分次拧紧第2、4轴承盖连接螺母,拧紧至规定力矩20N·m;再对角、交替、分次拧紧第5、1、3道轴承盖连接螺母,拧紧至规定力矩20N·m,如图4-18所示。

(12)装上凸轮轴密封圈。

(13)将半圆键装到凸轮轴上,压回凸轮轴同步带轮,以100N·m的力矩拧紧紧固螺栓。

(14)装上霍尔传感器,以10N·m的力矩拧紧霍尔传感器的固定螺栓。

(15)安装好同步带轮后上防护罩。

图4-18 安装凸轮轴(https://www.xing528.com)

注意:

①气门、液力挺柱、凸轮轴轴承盖必须装复原位。

②安装液力挺柱之前,应检查凸轮轴的轴向间隙,磨损极限为0.15mm。

③气门装入后,必须检查气门密封性。气门只能进行研磨,若研磨后仍然漏气,必须更换气门。

④必须按规定的顺序拧紧凸轮轴轴承盖连接螺母。

⑤安装凸轮轴轴承盖时,必须保证中心对准。

⑥凸轮轴密封圈一经拆卸,必须更换。

⑦安装好凸轮轴后,发动机在30min内不得起动,否则液力挺柱液压补偿元件没有进入工作状态,会出现气门敲击活塞现象。

4.气缸盖的安装

(1)摇转翻转架,将发动机正置。

(2)转动曲轴,使第1缸活塞处于上止点位置。

(3)安装气缸垫,必须使有标号(配件号)的一面朝上。

(4)安装气缸盖。对称、交叉分2~3次拧紧气缸盖螺栓,如图4-19所示,最后拧紧至规定力矩40N·m,再加转180°。

图4-19 气缸盖螺栓拧紧顺序

(5)安装霍尔传感器、机油压力传感器、冷却液温度传感器的插接器。

(6)安装气门罩盖,装上压条和支架,拧紧气门罩盖固定螺母,拧紧力矩为10N·m。

注意:

①在安装气缸盖之前,要将曲轴转到第1缸上止点位置。

②气缸垫若有损坏,必须更换。

③安装气缸垫时,有配件号的一面必须朝上,并保证气缸垫与气缸盖上的所有水道孔、油孔、螺栓孔对准。

④气缸盖螺栓一经拆卸,必须更换。

⑤装上气缸盖螺栓前,必须清洁气缸盖螺栓孔,保证孔内没有异物,并在气缸盖螺栓螺纹处涂抹机油。

5.进排气歧管的安装

(1)装上排气歧管密封衬垫和排气歧管,以20N·m的力矩拧紧排气歧管固定螺栓。

(2)装上进气歧管密封衬垫和进气歧管,以20N·m的力矩拧紧进气歧管固定螺栓。

(3)装上进气歧管支架,拧紧支架紧固螺栓。

(4)将喷油器装在燃油分配管上,并使导线插接器朝外,卡上卡簧。

(5)将喷油器和燃油分配管一起安装在进气歧管相应位置上,以15N·m的力矩紧固燃油分配管固定螺栓。

(6)插上各缸喷油器上的插接器。

(7)插上各缸的高压分缸线。

(8)装上上冷却液管与散热器之间的冷却液软管。

(9)装上气缸盖后冷却液管凸缘和上冷却液管之间的冷却液软管。

(10)装上气缸盖后的小软管。

(11)装上曲轴箱通风管。

注意:

①进、排气歧管密封衬垫一经拆卸,必须更换。

②应对称、交叉拧紧进、排气歧管连接螺栓。

6.同步带的安装

(1)转动曲轴,使所有活塞都不在上止点位置,以免损坏气门及活塞。

(2)转动凸轮轴,使凸轮轴同步带轮上的标记对准同步带后上防护罩上的标记。

(3)转动曲轴,使曲轴同步带轮上止点标记与参考标记对齐。

(4)将同步带安装到曲轴同步带轮和水泵同步带轮上。

图4-20 半自动张紧轮的位置

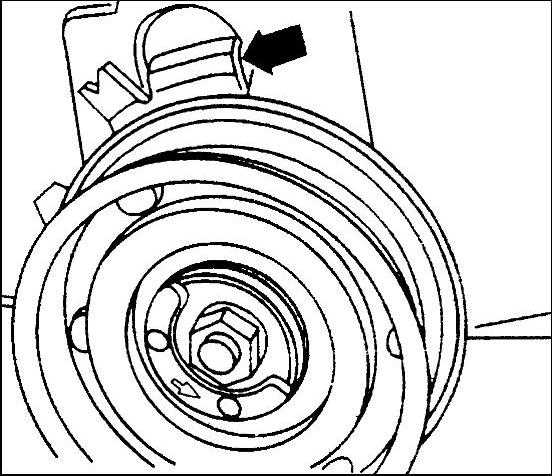

(5)调整半自动张紧轮的位置,使定位块嵌入气缸盖上的缺口内,如图4-20所示。

(6)将同步带安装到张紧轮和凸轮轴同步带轮上。

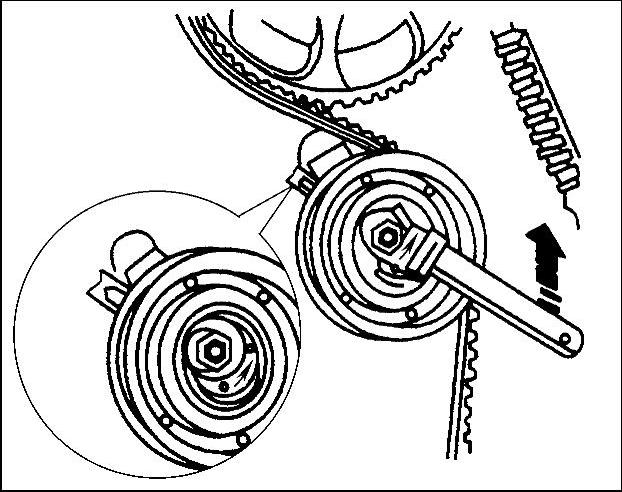

(7)逆时针转动张紧轮,直到可以使用专用工具,如图4-21所示。

(8)松开张紧轮,直到指针位于缺口下方约10mm处。旋紧张紧轮,直到指针和缺口对齐,以15N·m的力矩拧紧张紧轮上的锁紧螺母。

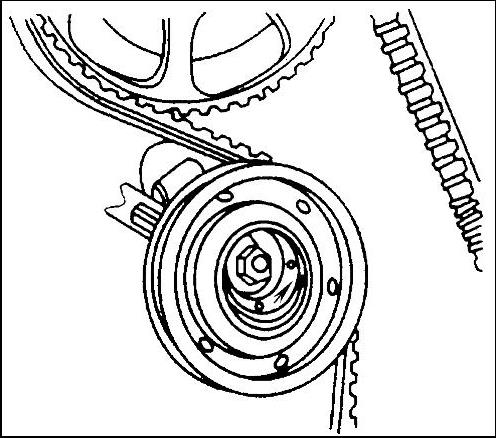

(9)检查同步带张紧力,如图4-22所示。用拇指用力按压同步带,指针应移向一侧;放松同步带,张紧轮应回到初始位置(指针和缺口对齐)。

图4-21 使用专用工具

图4-22 检查同步带张紧力

(10)转动曲轴,检查曲轴同步带轮、凸轮轴同步带轮上的正时标记是否同时与相应的参考标记对准,若不对准,应重新安装同步带。

(11)安装同步带下防护罩。

(12)安装曲轴驱动带轮。

(13)安装同步带中间防护罩和上防护罩。

注意:

①转动凸轮轴前,必须转动曲轴,使所有活塞都不在上止点位置,以免损坏气门及活塞。

②安装同步带时,必须调整张紧轮的位置,使定位块嵌入气缸盖上的缺口内。

③注意不要将同步带轮装反,安装时保证同步带正确地啮合进各同步带轮,以免损坏同步带。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。