3.4.4.1 混凝土拌合物和易性检测

1. 坍落度检测

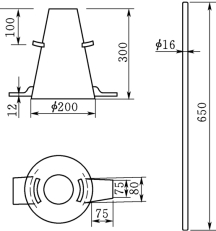

(1)试验设备。坍落筒上口直径100mm、下口直径200mm、高300mm,呈喇叭状。筒外壁上部焊有两只手柄,下部焊有两片踏脚片;捣棒是直径16cm、长650mm 的钢棒,端部磨圆。设备见图3.10。

图3.10 坍落筒及捣棒

(2)试验步骤。

1)先用湿布抹湿坍落筒、铁锹、拌和板等用具。

2)按配合比称量材料:先称取水泥和砂并倒在拌和板上搅拌均匀,再称出石子一起拌和。将料堆的中心扒开,倒入所需水的一半,仔细拌和均匀后,再倒入剩余的水,继续拌和至均匀。拌和时间4~5min。

3)将坍落筒放于不吸水的刚性平板上,漏斗放在坍落筒上,脚踩踏板,拌合物分三层装入筒内,每层装填的高度约占筒高的1/3。每层用捣棒沿螺旋线由边缘至中心插捣25次,不得冲击。各次插捣应在界面上均匀分布。插捣筒边混凝土时,捣棒可以稍稍倾斜。插捣底层时,捣棒应贯穿整个深度,插捣其他两层时,应插透本层并插入下层20~30mm。

4)装填结束后,用镘刀刮去多余的拌合物,并抹平筒口,清除筒底周围的混凝土。随即立即提起坍落筒,提筒在5~10s内完成,并使混凝土不受横向及扭力作用。从开始装料到提出坍落度筒整个过程应在150s内完成。

5)将坍落筒放在锥体混凝土试样一旁,筒顶平放一个朝向拌合物的直尺,用钢尺量出直尺底面到试样最高点的垂直距离,即为该混凝土拌合物的坍落度,精确值1mm,结果修约至最接近的5mm。当混凝土试件的一侧发生崩坍或一边剪切破坏,则应重新取样另测。如果第二次仍发生上述情况,则表示该混凝土和易性不好,应记录。

6)当混凝土拌合物的坍落度大于220mm 时,用钢尺测量混凝土扩展后最终的最大直径和最小直径,在这两个直径之差小于50mm 的条件下,用其算术平均值作为坍落扩展度值,否则,此次试验无效。坍落扩展度精确值1mm,结果修约至最接近的5mm。

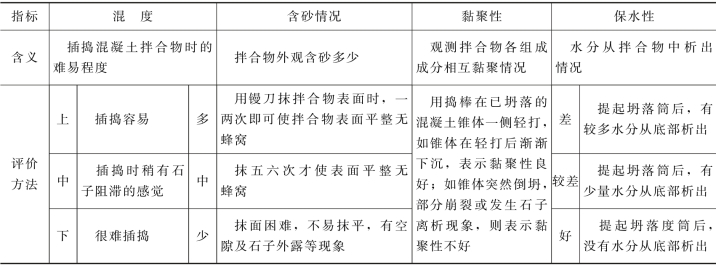

(3)工作性能评价。坍落度试验的同时,可用目测方法评定混凝土拌合物的工作性能,见表3.23,并予记录。

表3.23 混凝土拌合物的工作性能评价方法

2. 维勃稠度检测

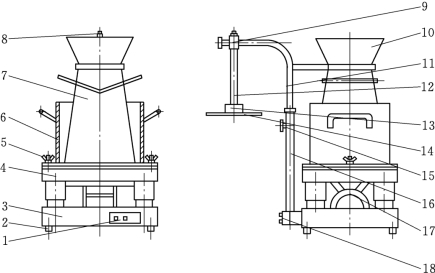

(1)试验设备:维勃稠度仪见图3.11。

图3.11 维勃稠度测定仪

1—控制器;2—机脚;3—底座;4—上座;5—蝶形螺母;6—容器;7—坍落度筒;8—螺钉;9—定位螺钉;10—喂料口;11—旋转架;12—测杆;13—配种螺母;14—透明圆盘;15—固定螺钉;16—立柱;17—电机;18—六角头螺栓

(2)试验步骤。

1)把本仪器放在坚实水平的平台上,用湿布把容器、坍落度筒、喂料口内壁及其他用具湿润。

2)将喂料口提到坍落度筒上方扣紧,校正容器位置,使其轴线与喂料口轴线重合,然后拧紧蝶形螺母。

3)装试样(同测坍落度方法)。

4)使喂料口、圆盘转离,垂直地提起坍落度筒,此时应注意不使混凝土试样产生横向扭动。

5)把透明圆盘转到混凝土圆台体顶面,放松定位螺丝,降下圆盘,使其能轻轻接触到混凝土顶面。

6)按控制器“启动/停止” 按钮,同时按下秒表计时,当震动到透明圆盘的底面被水泥浆布满的瞬间再按“启动/停止” 按钮,同时按下秒表停止计时,震动停止,读出秒表数值(s)即为该混凝土拌合物的维勃稠度值。

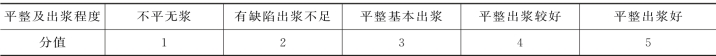

维勃工作度测定仪法:振动开始计时至混凝土一半面积出浆所经过的时间VC 值(s)。但不关闭振动台,继续振60s时停机。从试样表面的平整情况及出浆程度进行评分,见表3.24。

表3.24 平整情况及出浆程度评分表

3. 试验判定与检测报告填写

试验记录表见附表2。

3.4.4.2 混凝土拌合物表观密度检测

测定混凝土拌合物捣实后的单位体积质量,为实验室配合比设计提供数据。

1. 试验设备

(1)容量筒:金属制圆筒,当骨料最大粒径不超过40mm 时,采用容量为5L 的容量筒,其内径与筒高均为(186±2)mm,壁厚3mm;当骨料最大粒径超过40mm 时,容量筒的内径与筒高应大于骨料最大粒径的4倍。容量筒内壁及上缘应光滑平整,顶面与底面应平行,并与圆柱体轴向垂直。

(2)台秤:秤量100kg,感量50g。

(3)振动台:频率为(50±3)Hz,空载振幅为(0.5±0.1)mm。

(4)捣棒:直径16mm,长600mm 的钢棒,端部应磨圆。

2. 试验步骤

(1)用湿布把容量筒内外擦干净,称出容量筒质量,精确至50g。

(2)混凝土的装料及捣实方法应根据拌合物的稠度而定。坍落度不大于70mm 的混凝土,用振动台振实为宜,坍落度大于70mm 的混凝土用捣棒捣实为宜。采用捣棒捣实时,应根据容量筒的大小决定分几层装入以及每层的插捣次数。用5L容量筒时,混凝土拌合物应分两层装入,每层插捣25次;用大于5L 的容量筒时,每层混凝土的高度不应大于100mm,每层插捣次数应按每100cm2截面不少于12次计算。每层插捣应均匀分布在每层截面上,插捣底层时捣棒应贯穿混凝土的整个深度,插捣第二层插透本层到下一层的表面。每层插捣完毕后,可把捣棒垫在容器底部,将容器左右交替地颠击地面各15次。用振动台振实时,一次将混凝土装到高出容量筒筒口,装料时可用捣棒稍加插捣,振实过程中混凝土如果沉落到低于筒口,则要随时添加混凝土,振动至混凝土表面出浆为止。

(3)用直尺刮齐筒口,将多余的混凝土拌合物刮去,使混凝土表面和筒口平齐,如有凹陷应补平。擦净容量筒外壁,用台秤称量总质量,精确至50g。

3. 试验判定与检测报告填写

(1)混凝土拌合物表观密度(γh)按式(3.17)计算(计算结果精确至10kg/m3)

(https://www.xing528.com)

(https://www.xing528.com)

式中 W1——容量筒质量,kg;

W2——容量筒及拌合物总质量,kg;

V——容量筒实际体积,L。

(2)试验记录表见附表3。

3.4.4.3 混凝土立方体抗压强度检测

本检测规定了测定混凝土抗压极限强度试件制作、养护方法及强度测定方法,检查混凝土施工品质和确定混凝土的强度。

1. 试验设备

压力试验机(精度不低于±2%,试验时有试件最大荷载选择压力机量程。使试件破坏时的荷载位于全量程的20%~80%范围内),见图3.12;振动台[频率(50±3)Hz,空载振幅约为0.5mm];搅拌机、试模、捣棒、抹刀等。

图3.12 混凝土压力试验机

2. 试件制作与养护

(1)混凝土立方体抗压强度测定,以三个试件为一组。

(2)混凝土试件的尺寸按骨料最大粒径选定。制作试件前,应将试模擦干净并在试模内表面涂一层脱模剂,再将混凝土拌合物装入试模成型。

(3)对于坍落度不大于70mm 的混凝土拌合物,将其一次装入试模并高出试模表面,将试件移至振动台上,开动振动台振至混凝土表面出现水泥浆并无气泡向上冒时为止。振动时应防止试模在振动台上跳动。刮去多余的混凝土,用抹刀抹平。记录振动时间。对于坍落度大于70mm 的混凝土拌合物,将其分两层装入试模,每层厚度大约相等。用捣棒按螺旋方向从边缘向中心均匀插捣,次数一般每100cm2应不少于12次。用抹刀沿试模内壁插入数次,最后刮去多余混凝土并抹平。

(4)养护:按照试验目的不同,试件可采用标准养护,采用标准养护的试件成型后表面应覆盖,以防止水分蒸发,并在(20±5)℃的条件下静置1~2昼夜,然后编号拆模。拆模后的试件立即放入温度为(20±2)℃、湿度为95%以上的标准养护室进行养护,直至试验龄期28d。在标准养护室内试件应搁放在架上,彼此间隔为10~20mm,避免用水直接冲淋试件。当无标准养护室时,混凝土试件可在温度为(20±2)℃的不流动的Ca(OH)2饱和溶液中养护。

3. 试验步骤

(1)试件从养护室取出后尽快试验。将试件擦拭干净,测量其尺寸(精确至1mm),据此计算出试件的受压面积。如实测尺寸与公称尺寸之差不超过1mm,则按公称尺寸计算。

(2)将试件安放在试验机的下压板上,试件的承压面与成型面垂直。开动试验机,当上压板与试件接近时,调整球座,使其接触均匀。

(3)加荷时应连续而均匀,加荷速度为:当混凝土强度等级低于C30时,取(0.3~0.5)MPa/s;高于或等于C30时,取(0.5~0.8)MPa/s。当试件接近破坏而开始迅速变形时,停止调整试验机油门,直至试件破坏,记录破坏荷载P(N)。

4. 试验判定与检测报告填写

(1)混凝土立方体抗压强度fcu(MPa,精确至0.01MPa)按式(3.3)计算。

(2)取标准试件150mm×150mm×150mm 的抗压强度值为标准, 对100mm×100mm×100mm 和200mm×200mm×200mm 的非标准试件,须将计算结果乘以相应的换算系数换算为标准强度。换算系数见表3.4。

(3)以三个试件强度值的算术平均值作为该组试件的抗压强度代表值(精确至0.1MPa)。三个测值中的最大值或最小值有一个与中间值之差超过中间值的15%时,取中间值作为该组试件的抗压强度代表值;如最大值和最小值与中间值之差均超过中间值的15%时,则该组试件的试验结果无效。

(4)试验记录表见附表4。

3.4.4.4 混凝土抗渗性检测

主要用于检测混凝土硬化后的防水性能以测定其抗渗标号。检测依据《混凝土结构工程施工质量验收规范》(GB50204—2002)、《水工混凝土试验规程》(SL352—2006)。

1. 试验设备

(1)混凝土渗透仪:仪器施加压力范围为0.1~2.0MPa。

(2)试模,圆台试模标准尺寸:上口直径175mm,下口直径185mm,高150mm。

(3)密封材料:石蜡加松香或水泥加黄油等,也可采用一定厚度的橡胶套。

(4)钢尺:分度值为1mm。

(5)加压设备。

(6)辅助设备:烘箱、电炉、浅盘、铁锅、钢丝网等。

2. 试件制作与养护

每组试件为六个,如用人工插捣成型时,分两层装入混凝土拌合物,每层插捣25次,在标准条件下养护,如结合工程需要,则在浇筑地点制作,每单位工程制件不少于两组,其中至少一组应在标准条件下养护,其余试件与构件相同条件下养护,试件养护期不少于28d,不超过90d。试件成型后24h拆模,用钢丝刷刷净两端面水泥浆膜,标准养护龄期为28d。

3. 试验步骤

试件到期后取出,擦干表面,用钢丝刷刷净两端面,待表面干燥后,在试件侧面滚涂一层溶化的密封材料(黄油掺滑石粉)装入抗渗仪上进行试验。

如在试验中,水从试件周边渗出,说明密封不好,要重新密封。试验时,水压从0.2MPa开始,每隔8h增加水压0.1MPa,并随时注意观察试件端面情况,一直加至6个试件中3个试件表面发现渗水,记下此时的水压力,即可停止试验。

注意:当加压至设计抗渗标号,经过8h后第三个试件仍不渗水,表明混凝土已满足设计要求,也可停止试验。

4. 试验判定与检测报告填写

(1)混凝土的抗渗标号以每组6个试件中4个未发生渗水现象的最大压力表示。抗渗标号按式(3.18)计算:

![]()

式中 S——混凝土抗渗标号;

H——第三个试件顶面开始有渗水时的水压力,MPa。

注意:混凝土抗渗标号分级为P2、P4、P6、P8、P10、P12,若压力加至1.2MPa,经过8h,第三个试件仍未渗水,则停止试验,试件的抗渗标号以P12表示。

(2)试验检测报告见附表5。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。