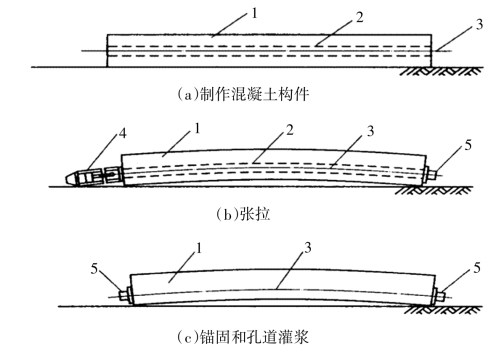

后张法施工是在浇筑混凝土构件时,在放置预应力筋的位置预留孔道,待混凝土达到一定强度后(一般不低于设计强度标准值的75%),将预应力筋穿入孔道中并进行张拉,然后用锚具将预应力筋锚固在构件上,最后进行孔道灌浆。预应力筋承受的张拉力通过锚具传递给混凝土构件,使混凝土产生预压应力。图3-12为预应力混凝土构件后张法施工示意图。图3-12(a)为制作混凝土构件并在预应力筋的设计位置上预留孔道,待混凝土达到规定的强度后,穿入预应力筋进行张拉。图3-12(b)为预应力筋的张拉,用张拉机械直接在构件上张拉,混凝土同时完成弹性压缩。图3-12(c)为预应力筋的锚固和孔道灌浆,预应力筋的张拉力通过构件两端的锚具传递给混凝土构件,使其产生预压应力,最后进行孔道灌浆。

图3-12 预应力混凝土构件后张法施工示意图

1.混凝土构件;2.预留孔道;3.预应力筋;4.千斤顶;5.铺具

后张法施工常用的预应力筋有单根钢筋、钢筋束、钢绞线束等。

后张法的特点:①预应力筋在构件上张拉,不需要台座,不受场地限制,张拉力可达几千千牛,所以,后张法适用于大型预应力混凝土构件(特别是大跨度构件)制作。于锚具为工作锚。预应力筋用锚具固定在构件上,不仅在张拉过程中起作用,在工作过程中也起作用。锚具永远留在构件上,成为构件的一部分,不能重要使用。③预应力传递靠锚具。

(一)锚具及张拉设备

1.锚具的要求

在后张法中,预应力筋的锚具与张拉机械是配套使用的,不同类型的预应力筋采用不同的锚具。由于后张法构件预应力传递靠锚具,因此,锚具必须具有可靠的锚固性能、足够的刚度和强度,而且要求构造简单、施工方便、预应力损失小、价格便宜。

(1)锚具的静载锚固性能应满足ηp≥0.97,锚具效率系数按下式计算:

式中:Fapu——预应力筋锚具组装体实际极限拉力;

Fpm——预应力筋的实际平均极限抗拉力;

ηp——预应力筋的效率系数。

(2)当预应力锚具达到实际极限拉力时,全部零件不出现肉眼可见的裂缝和破坏。

(3)除满足分级张拉及补张工艺外,还应具有放松预应力筋的性能。

(4)锚固或组装件上宜设置灌浆孔道。

2.锚具的种类

(1)单根粗钢筋锚具

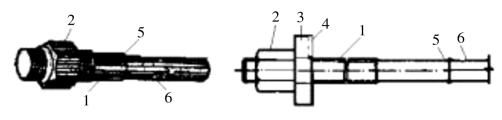

①螺丝端杆锚具:适用于锚固直径不大于36 mm的冷拉HPB级与HRB400级钢筋。它由螺丝端杆、螺母和垫板组成,螺丝端杆采用45号钢制作,螺母和垫板采用3号钢制作。螺丝端杆的长度一般为320 mm,当预应力构件长度大于24 m时,可根据实际情况增加螺丝端杆的长度,螺丝端杆的直径根据预应力钢筋的直径选取,螺丝端杆与预应力钢筋的焊接应在预应力钢筋冷拉前进行,螺丝端杆与预应力筋焊接后,同张拉机械相连进行张拉,最后上紧螺母即完成对预应力筋的锚固。

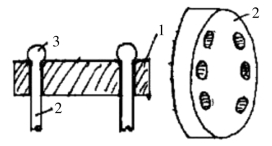

图3-13 螺丝端杆锚具

1.螺丝端杆;2.螺母;3.垫板;4.排气槽;5.对焊接头;6.冷拉钢筋

于帮条锚具:适用于冷拉HRB335级与HRB400级钢筋及冷拉5号钢筋,主要用于固定。它由帮条和衬板组成,帮条采用与预应力筋同级别的钢筋,衬板采用普通低碳钢板,焊条采用J50E。帮条焊接时,严禁将地线搭在预应力筋上并严禁在预应力筋上引弧,以防预应力筋咬边及温度过高,可将地线搭在帮条上。三根帮条与衬板相接触的截面应在一个垂直平面上,以免受力时产生扭曲,三根帮条互成120°角。帮条的焊接可在预应力筋冷拉前或冷拉后进行。

图3-14 帮条锚具

1.衬板;2.帮条;3.预应力筋

(2)钢筋束、钢绞线束锚具

主要有JM型锚具、KT-Z型锚具、XM型锚具、QM型锚具、镦头锚具等。

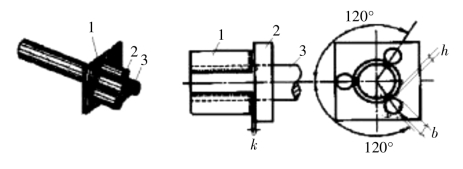

①JM12型锚具:适用于锚固3~6根φ12 mm钢筋束和4~6根φ12 mm钢绞线束。

JM12型锚具由锚环和夹片组成,夹片呈扇形,用两侧的半圆形槽锚着预应力筋,为增加夹片与预应力筋之间的摩擦,在半圆形槽内刻有截面为梯形的齿痕,夹片背面的坡度与锚环一致。锚环分甲型和乙型,甲型锚环为一个具有锥形内孔的圆柱体,外形比较简单,使用时直接放置在构件端部的垫板上。乙型锚环在圆柱体外部增添正方形肋板,使用时直接放置在构件端部,不另设垫板。目前工地上常使用甲型锚环,因其加工和使用比较方便。锚环与夹片均采用45号钢制成,夹片经热处理后,硬度为HRC48~52;锚环经热处理后,硬度为HRC32~37。根据夹片数量或锚固钢筋的根数,其型号有JM12-3、JM12-4、JM12-5、JM12-6几种,可分别锚固3、4、5、6根直径12 mm的钢筋束或钢绞线束。

JM12型锚具具有良好的锚固性能,预应力筋滑移量比较小,施工方便,但机械加工量大,成本较高。

图3-15 JM12型锚具

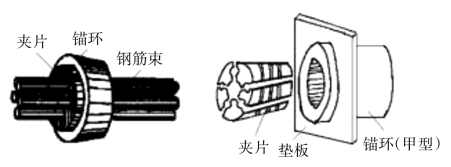

于镦头锚具:适用于预应力钢筋束固定端锚固,由固定板和带镦头的预应力筋组成。

图3-16 镦头锚具

1.固定板;2.预应力钢筋;3.镦头

(3)钢丝束锚具

①钢质锥形锚具:又称弗氏锚具或锥形锚楦,由锚环和锚塞组成(图3-17),均用45号钢制作,锚塞热处理后硬度为HRC55~58,锚塞表面刻有细齿槽,以防止被夹紧的预应力钢丝滑动。锚固时,将锚塞塞入锚环,顶紧,钢丝就夹紧在锚塞周围。

图3-17 钢质锥形锚具

1.锚环;2.锚塞

钢质锥形锚具适用于锚固以锥锚式千斤顶(即双作用或三作用千斤顶)张拉的钢丝束,每束由12~24根直径5 mm的碳素钢丝组成。还可锚固直径4 mm的碳素钢丝,但制作锚具的尺寸应按钢丝直径而定。

钢质锥形锚具工作时,由于钢丝锚固呈辐射状态,弯折处受力较大,易使钢丝被咬伤。若钢丝直径误差较大,易产生单根钢丝滑动,引起无法补救的预应力损失,如用加大顶锚力的办法来防止滑丝,过大的顶锚力更容易使钢丝被咬伤。

于锥形螺杆锚具:适用于锚固24根以下直径5 mm的碳素钢丝束。

锥形螺杆锚具由锥形螺杆、套筒、螺帽和垫板组成(图3-18)。锥形螺杆采用45号钢制作,调质热处理后硬度为HRC30~35,进行精加工,最后对锥形螺杆锥头70 mm范围内的螺纹进行表面高频或盐液淬火热处理,其硬度为HRC55~58,淬透深度为2.0~2.5 mm。套筒为中间带有圆锥孔的圆柱体,采用45号钢制作,热处理后硬度为HRC25~30。螺帽和垫板采用3号钢制作。制作时注意淬火要合适,套筒淬火过高,易产生裂缝,螺杆淬火过高,容易断裂,在使用前应仔细检查,如有裂缝或变形,则不能使用。

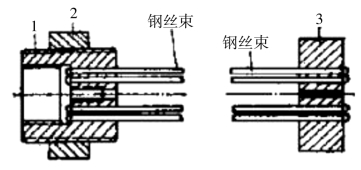

锥形螺杆锚具的安装方法如图3-19。首先把钢丝套上锥形螺杆的锥体部分,使钢丝均匀整齐地紧贴锥体,然后套上套筒,用手锤将套筒均匀地打紧,并使螺杆中心与套筒中心在同一直线上,最后用拉伸机使螺杆锥体通过钢丝挤压套筒,使套筒发生变形从而使钢丝和锥形锚具的套筒、螺杆锚成一个整体。这个过程一般叫“预顶”,预顶用的力应为张拉力的105%。因为锥形锚具外径较大,为了缩小构件孔道直径,一般仅在构件两端将孔道扩大。因此,钢丝束锚具一端可事先安装,另一端则要在钢丝束穿入孔道后进行。图3-20是锥形螺杆锚具与拉杆式千斤顶安装示意图。

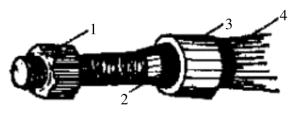

图3-18 锥形螺杆锚具

1.螺帽;2.锥形螺杆;3.套筒;4.钢丝

图3-19 锥形螺杆锚具的安装方法

1.钢丝;2.套筒;3.锥形螺杆;4.垫板;5.螺帽

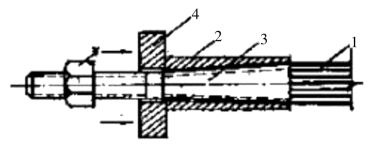

图3-20 锥形螺杆锚具与拉杆式千斤顶安装示意图

1.钢丝束;2.套筒;3.锥形螺杆;4.垫板;

5.螺母;6.千斤顶连接螺母;7.拉杆式千斤顶;8.构件

③钢丝束镦头锚具

一般用以锚固12~54根直径5 mm的碳素钢丝束。

图3-21 钢丝束镦头锚具

1.锚杯;2.螺母;3.锚板

锚环或锚杯用45号钢制作,且应先进行调质热处理再加工,热处理后抗拉极限强度不小于700 N/mm2,硬度HRC28~30,螺母亦用45号钢制作,但不经热处理。锚环或锚杯的内外壁均有丝扣,内丝扣用于连接张拉螺杆,外丝扣用于拧紧螺母,以锚固钢丝束。锚环四周钻孔,以固定带有镦粗头的钢丝,孔数及间距由锚固的钢丝根数而定。当用锚杯时,锚杯底部为钻孔的锚板,并在此板中部留一灌浆孔,便于从端部预留孔道灌浆。张拉螺杆用45号钢制作,并先进行调质热处理再加工,张拉螺杆所配螺帽用45号钢制作。

非张拉端(固定端)采用DM5B型镦头锚具,由锚板组成。锚板用45号钢制作,调质热处理后硬度为HRC25~30,锚板四周钻孔,以固定镦头的钢丝。φS5钢丝(碳素钢丝)镦粗头的直径7~7.5 mm,高度4.8~5.3 mm。

3.张拉设备

(1)拉杆式千斤顶(YL型)

拉杆式千斤顶适用于张拉以螺丝端杆锚具为张拉锚具的粗钢筋、以锥形螺杆锚具为张拉锚具的钢丝束、以DM5A型镦头锚具为张拉锚具的钢丝束。

拉杆式千斤顶张拉预应力筋时,首先使连接器与预应力筋的螺丝端杆相连接,并使顶杆支承在构件端部的预埋钢板上。高压油进入主缸时,则推动主缸活塞向左移动,并带动拉杆和连接器以及螺丝端杆同时向左移动,对预应力筋进行张拉。达到张拉力时,拧紧预应力筋的螺帽,将预应力筋锚固在构件端部。高压油再进入副缸,推动主缸活塞和拉杆向右移动,使其恢复初始位置。此时主缸的高压油流回高压油泵中,完成一次张拉过程。

拉杆式千斤顶构造简单,操作方便,应用范围较广。拉杆式千斤顶的张拉力有400、600、800 kN三级,张拉行程为150 mm。(https://www.xing528.com)

(2)锥锚式双作用千斤顶

锥锚式双作用千斤顶适用于张拉以KT-Z型锚具为张拉锚具的钢筋束和钢绞线束、以钢质锥形锚具为张拉锚具的钢丝束。

锥锚式双作用千斤顶的主缸及主缸活塞用于张拉预应力筋,主缸前端缸体上有卡环和销片,用以锚固预应力筋,主缸活塞为一中空筒状活塞,中空部分设有拉力弹簧。副缸和副缸活塞用于顶压锚塞,将预应力筋锚固在构件端部,设有复位弹簧。

锥锚式双作用千斤顶的张拉工作过程是:将预应力筋用楔块锚固在锥形卡环上,使高压油经主缸油嘴进入主缸,主缸带动锚固在锥形卡环上的预应力筋向左移动,进行张拉。

锥锚式双作用千斤顶的顶压工作过程是:张拉工作完成后,关闭主缸的油嘴,开启副缸油嘴使高压油进入副缸,由于主缸仍保持着一定的油压,故副缸活塞和顶压头向右移动,顶压锚塞锚固预应力筋。

锥锚式双作用千斤顶的回程是:预应力筋张拉锚固后,主、副缸回油,主缸通过本身拉力弹簧的回缩恢复到原来的初始位置,副缸通过本身压力弹簧的伸长恢复到原来的初始位置,放松楔块即可拆移千斤顶。

锥锚式双作用千斤顶张拉力为300 kN和600 kN,最大张拉力为850 kN,张拉行程为250 mm,顶压行程为60 mm。

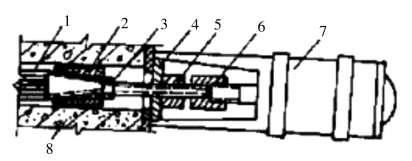

(3)YC-60型穿心式千斤顶

YC-60型穿心式千斤顶适用于张拉各种形式的预应力筋,是目前我国预应力混凝土构件施工中应用最为广泛的张拉设备。YC-60型穿心式千斤顶加装撑脚、张拉杆和连接器后,就可以张拉以螺丝端杆锚具为张拉锚具的单根粗钢筋、以锥形螺杆锚具和DM5A型镦头锚具为张拉锚具的钢丝束。

YC-60型穿心式千斤顶,沿千斤顶的轴线有一直通的穿心孔道,供穿过预应力筋之用。沿千斤顶的径向分内外两层工作油缸,外层为张拉油缸,工作时张拉预应力筋,内层为顶压油缸,工作时进行锚具的顶压锚固。YC-60型穿心式千斤顶既能张拉预应力筋,又能顶压锚具、锚固预应力筋,故又称为穿心式双作用千斤顶。

YC-60型穿心式千斤顶的张拉工作过程是:首先将安装好锚具的预应力筋穿过千斤顶的中心孔道,利用工具式锚具将预应力筋锚固在张拉油缸的端部。高压油进入张拉工作油室,张拉活塞顶住构件端部的垫板,使张拉油缸向左移动,从而对预应力筋进行张拉。

YC-60型穿心式千斤顶的顶压工作过程是:预应力筋张拉到规定的张拉力时,关闭,张拉油缸油嘴,高压油由顶压油缸油嘴经油孔进入顶压工作油室,张拉活塞即顶压油缸顶住构件端部的垫板,使顶压活塞向左移动,顶住锚具的夹片或锚塞端面,将其压入锚环内锚固预应力筋。

YC-60型穿心式千斤顶的回程是:张拉回程在完成张拉和顶压工作后进行,开启张拉油缸油嘴,继续向顶压油缸油嘴进油,使张拉工作油室回油。由于顶压活塞仍然顶压着夹片或锚塞,顶压工作油室容积不变,这样,张拉回程油室容积逐渐增大,使张拉油缸在液压回程力的作用下向右移动,恢复到原来的初始位置。张拉回程完成后即开始顶压回程,停止高压油泵工作,开启顶压油缸油嘴,在弹簧力的作用下使顶压活塞回程,并使顶压工作油缸回油卸荷。

YC-60型穿心式千斤顶张拉力为600 kN,张拉行程为150 mm。

千斤顶校正的方法有标准测力计、压力机校正和两台千斤顶互校。

(二)预应力筋的制作

1.单根预应力筋的制作

包括配料、对焊、冷拉等工序。配料计算:L=(ι+2ι2-2ι1)/(1+γ-δ)+nΔ;对焊接长在冷拉前进行;冷拉宜采用冷拉应力控制,并测定钢筋的冷拉率。

2.钢绞线、钢筋束的制作

包括开盘冷拉、下料和编束等工序。不需对焊接长,下料在冷拉后进行。

3.钢丝束的制作

一般有调直、下料、编束和安装锚具等工序。

(三)后张法施工工艺

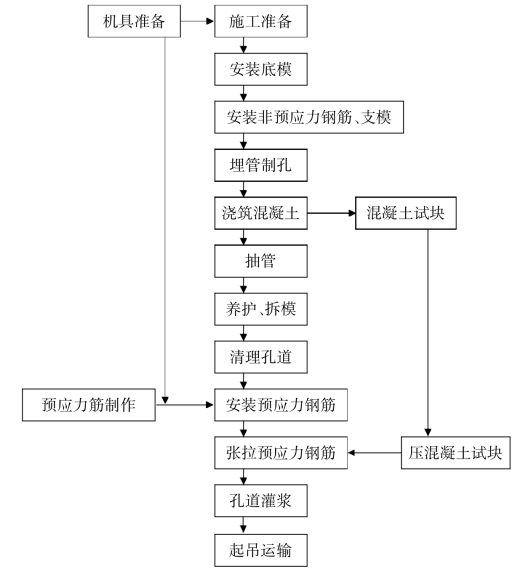

图3-22 后张法施工工艺流程图

1.预留孔道

孔道留设是后张法预应力混凝土构件制作中的关键工序之一。预留孔道的尺寸与位置应正确,孔道应平顺;端部的预埋垫板应垂直于孔道中心线并用螺栓或钉子固定在模板上,以防浇筑混凝土时发生走动;孔道的直径一般应比预应力筋的外径(包括钢筋对焊接头的外径或需穿入孔道的锚具外径)大10~15 mm,以利于预应力筋穿入。孔道留设的方法有钢管抽芯法、胶管抽芯法和预埋波纹管法等。

(1)钢管抽芯法

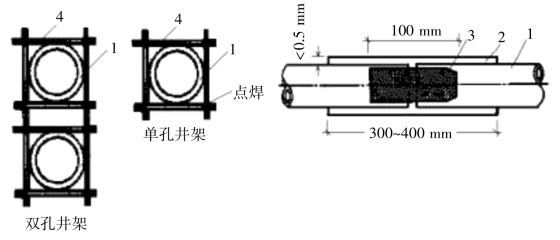

钢管抽芯法适用于留设直线孔道。钢管抽芯法是预先将钢管敷设在模板的孔道位置上,在混凝土浇筑后每隔一定时间慢慢转动钢管,防止其与混凝土粘住,待混凝土初凝后、终凝前抽出钢管形成孔道。选用的钢管要求平直、表面光滑,敷设位置准确;钢管用钢筋井字架固定,间距不宜大于1 m。每根钢管的长度一般不超过15 m,以便于转动和抽管。钢管两端应各伸出构件外0.5 m左右;较长时构件可采用两根钢管,中间用套管连接,连接方法见图3-23。

图3-23 钢管连接方法

1.钢管;2.白铁皮套管;3.硬木塞

准确地掌握抽管时间很重要。抽管时间与水泥品种、气温和养护条件有关。抽管宜在混凝土初凝后、终凝前进行,以用手指按压混凝土表面不显指纹为宜。抽管过早,会造成坍孔事故;抽管太晚,混凝土与钢管粘结牢固,抽管困难,甚至抽不出来。常温下抽管时间约在混凝土浇筑后3~5 h。抽管顺序宜先上后下。抽管方法可分为人工抽管或卷扬机抽管。抽管时必须速度均匀,边抽边转并与孔道保持在一条直线上,抽管后应及时检查孔道情况,并做好孔道清理工作,防止以后穿筋困难。

留设孔道的同时,还要在设计规定位置留设灌浆孔和排气孔。一般在构件两端和中间每隔12 m左右留设一个直径20 mm的灌浆孔,在构件两端各留一个排气孔。留设灌浆孔和排气孔的目的是方便构件孔道灌浆。

(2)胶管抽芯法

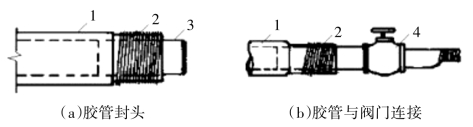

胶管抽芯法利用的胶管有5~7层的夹布胶管和钢丝网胶管,应将胶管预先敷设在模板中的孔道位置上,胶管每间隔不大于0.5 m距离用钢筋井字架固定。采用夹布胶管预留孔道时,混凝土浇筑前夹布胶管内充入压缩空气或压力水,工作压力600~800 kPa,使管径增大3 mm左右,然后浇筑混凝土,待混凝土初凝后排出压缩空气或压力水,使管径缩小,和混凝土脱离开,抽出夹布胶管。夹布胶管内充入压缩空气或压力水前,胶管两端应有密封装置(图3-24)。采用钢丝网胶管预留孔道时,预留孔道的方法和钢管抽芯法相同。由于钢丝网胶管质地坚硬,并具有一定的弹性,抽管时在拉力作用下管径缩小,和混凝土脱离开,即可将钢丝网胶管抽出。胶管抽芯法预留孔道,混凝土浇筑后不需要旋转胶管,抽管的时间一般以200°/h作为控制时间,抽管时应先上后下、先曲后直。胶管抽芯法省去了转管工序,且胶管便于弯曲,所以既适用于直线孔道留设,也适用于曲线孔道留设。

胶管抽芯法灌浆孔和排气孔的留设方法同钢管抽芯法。

图3-24 胶管密封装置

1.胶管;2.铁丝;3.钢管堵头;4.阀门

(3)预埋波纹管法

预埋波纹管法就是将与孔道直径相同的金属管埋入混凝土构件中,无须抽出。一般采用黑皮铁管、薄钢管或波纹管。预埋波纹管法因省去抽管工序,且孔道留设的位置、形状也易保证,故目前应用较为普遍。

波纹管是由薄钢带(厚0.3 mm)经压波后卷成的,具有重量轻、刚度好、弯折方便、连接简单、摩阻系数小、与混凝土粘结良好等优点,可做成各种形状的孔道,是后张预应力筋孔道成型的理想材料。波纹管外形按照每两个相邻的折叠咬口之间凸出部(波纹)的数量分为单波纹和双波纹,见图3-25。

图3-25 波纹管外形

(a)单波纹 (b)双波纹

波纹管内径为40~100 mm,每5 mm递增;波纹高度:单波为2.5 mm,双波为3.5 mm。波纹管长度,由于运输关系,每根为4~6 m;波纹管用量大时,生产厂可带卷管机到现场生产,管长不限。

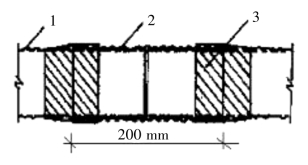

波纹管的基本要求:一是在外荷载的作用下,有抵抗变形的能力;二是在浇筑混凝土过程中,水泥浆不得渗入管内。波纹管的连接,采用大一号同型波纹管。接头管的长度为200~300 mm,用塑料热塑管或密封胶带封口,见图3-26。

图3-26 波纹管的连接

1.波纹管;2.接头管;3.密封胶带

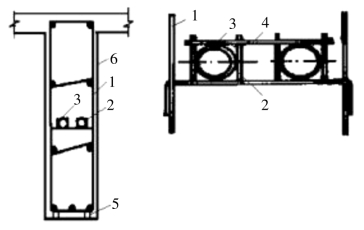

波纹管的安装见图3-27。根据预应力筋的曲线坐标在侧模或箍筋上画线,以波纹管底为准。波距为600 mm。钢筋托架应焊在箍筋上,箍筋下面要用垫块垫实。波纹管安装就位后,必须用铁丝将波纹管与钢筋托架扎牢,以防浇筑混凝土时波纹管上浮而引发质量事故。

图3-27 波纹管的安装

1.箍筋;2.钢筋托架;3.波纹管;4.后绑的钢筋;5.垫块;6.梁侧模

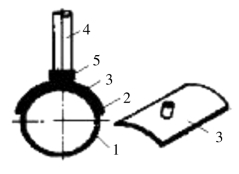

灌浆孔与波纹管的连接见图3-28。其做法是在波纹管上开洞,其上覆盖海绵垫片与带嘴的塑料弧形压板,并用铁丝扎牢,再将增强塑料管插在嘴上,并将其引出梁顶面400~500 mm。灌浆孔间距不宜大于30 m,曲线孔道的曲线波峰位置宜设置泌水管。在混凝土浇筑过程中,为了防止波纹管偶尔漏浆引起孔道堵塞,应采用通孔器通孔。通孔器由长60~80 mm的圆钢制成,其直径小于孔径10 mm,用尼龙绳牵引。

图3-28 灌浆孔与波纹管的连接

1.波纹管;2.海绵垫片;3.塑料弧形压板;4.增强塑料管;5.铁丝

2.预应力筋的张拉

结构的混凝土强度应符合设计要求,当设计无具体要求时,不应低于75%的设计强度标准值。

(1)张拉控制应力:为了减少预应力筋的损失,张拉程序为0→1.05σcom→σcom(并持荷2 min)或0→1.03σcom。

(2)张拉顺序:张拉过程中,为避免产生过大偏心力,预应力筋应对称张拉。

(3)叠层构件的张拉:应考虑构件相互约束力的作用,采取设隔离层、补张、超张等措施。

(4)张拉端的设置:长度大于24 m的直线孔道应两端张拉,小于24 m的孔道可一端张拉;曲线及长度大于24 m的钢筋应两端张拉,小于30 m的孔道可一端张拉等。

(5)预应力值的校核和伸长值的测定:方法同先张法。

3.孔道灌浆

孔道灌浆的目的:防止钢筋锈蚀,增加结构的整体性和耐久性,提高结构的抗裂性和承载能力。

材料要求:灌浆用的水泥浆应有足够的强度和粘结力,且应有较好的流动性、较小的干缩性和泌水性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。