1.轮速传感器系统及其输入电路

轮速传感器是ABS的信息感知元件。ABS控制需要一系列的计算参数,其中最重要的是轮速、轮加速度、参考车速、滑移率等,而轮速信号是这些参数计算的基础。ECU识别轮速输入信号,通过各自算法程序依次进行计算,并将轮加速度和滑移率参数用于控制。平滑准确的轮加速度和滑移率参数是进行控制的关键。

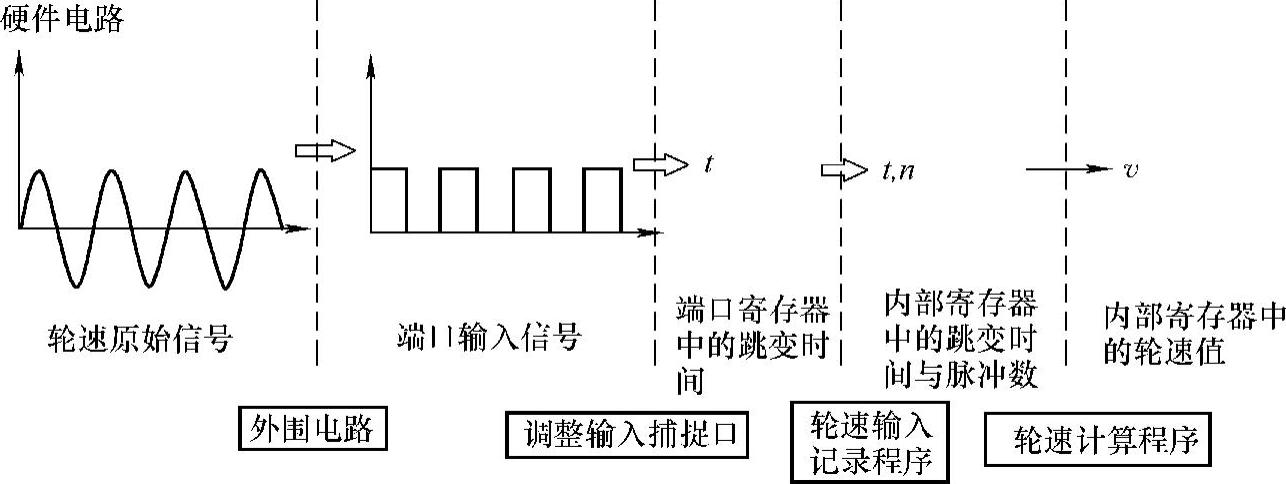

图2-7 轮速处理流程

图2-7是轮速处理的一般流程,对于不同的处理方式有以下两个共性:

1)轮速信号要转换成方波输入。

2)需要高速输入捕捉口,记录跳变时间。

这分别决定了轮速处理硬件和软件的基本特征。

轮速传感器系统一般由两部分组成:轮速传感器和随车轮旋转的齿圈。ABS和TCS的轮速传感器目前主要有电磁感应式轮速传感器和霍尔效应式轮速传感器两种,具体可参考1.3节的相关内容。

2.电子控制单元

电子控制单元即ECU,它的作用是接收轮速传感器的信号,计算出车轮的运动状态(包括车轮角速度、滑移率、车轮角加速度),据此对压力调节器发出控制指令。同时它对其他部件还有监控作用,当ABS发生异常时,由警告灯或蜂鸣器给驾驶人报警,使ABS停止工作,恢复到常规制动方式。大多数电子控制单元以微处理器为基础,采用专门集成电路,一般至少有一个微处理器来确保快速、可靠地处理数据。ABS对微处理器的基本要求如下。

(1)实时要求

在ABS控制过程中,需要由轮速信号计算出车轮角加(减)速度和滑移率来判断车轮是否抱死,从而根据控制逻辑选择不同的反应动作。显然车轮的状态检测越及时,车轮抱死的可能性就越小,所以对微处理器的计算实时性要求较高。

(2)高速输入要求

轮速信号是ABS最重要的输入信号。轮速信号的频率跟轮速传感器齿圈齿数、车轮滚动半径和车速有关,其值在50~3000Hz之间。一般系统中有四个轮速传感器,如果采用中断处理的方式,每个轮速信号都要产生一个中断。如果直接使用ECU处理中断信号,那么其工作量非常大。极端情况下,在整个控制循环中,ECU的运算时间都花在轮速信号的接收上,因此高速输入捕捉口的数量及性能很重要。

(3)定时器要求

无论是输入的轮速信号,还是由此计算的轮加速度和滑移率都跟时间有关,ABS微处理器至少有两个硬件定时器。

(4)寄存器和运算能力要求

由于ABS涉及较多的数学运算,所以微处理器需要较多的寄存器和较强的数学运算能力。ABS的性能与主芯片的运算速度和计算能力有很大关系。

(5)I/O要求

ABS的输入有轮速信号、踏板信号、诊断信号等,需要驱动的有电动泵、电磁阀、故障灯,还要进行自检自诊断等,因此微处理器应该有足够数量的I/O口。

(6)电磁兼容性要求

ABS装在车上,工作时会受到较强的电磁干扰,所以ECU控制器应该有良好的电磁兼容性能。

除此之外,ABS对主芯片的定时资源、通信功能、存储器容量等也都有一定的要求。

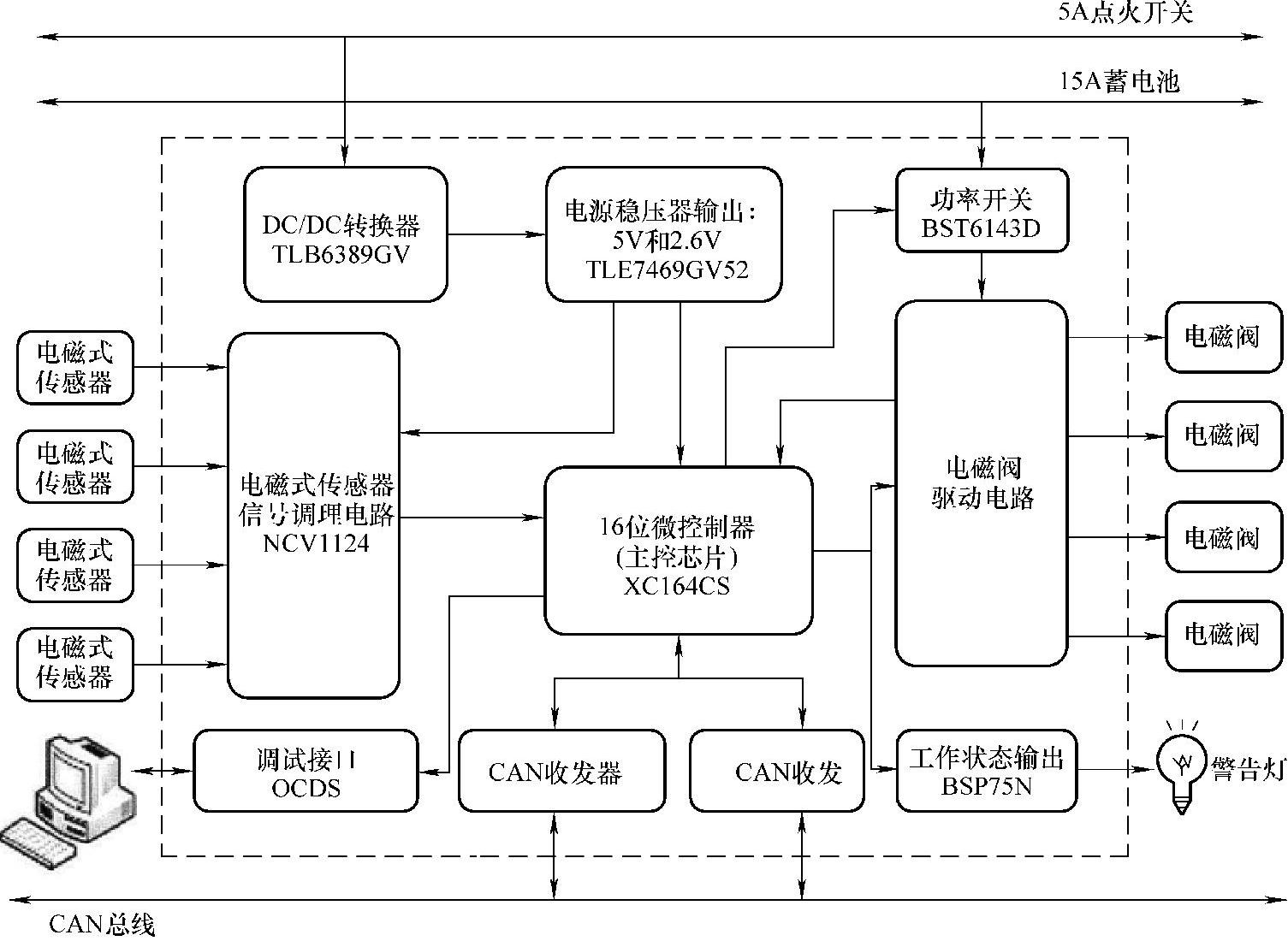

目前的ECU主要是由集成度和运算精度都很高的数字电路构成,一般包括输入放大电路、运算电路、电磁阀驱动电路、电源、电源监控电路以及故障反馈电路。图2-8显示一个典型的ECU框图。该ECU具有两个微处理器,一个是8位处理器,另一个是16位处理器。8位处理器用于车轮轮速信号的输入与计算,典型的ABS必须每5~10ms对轮速进行一次计算。此外8位处理器还要检测制动操作和电源电压。16位处理器根据8位处理器提供的车轮轮速来计算轮加减速度、纵向车速、滑移率,从而完成ABS控制逻辑判断,对电磁阀下达控制命令。

图2-8 双CPU的ABS ECU框图

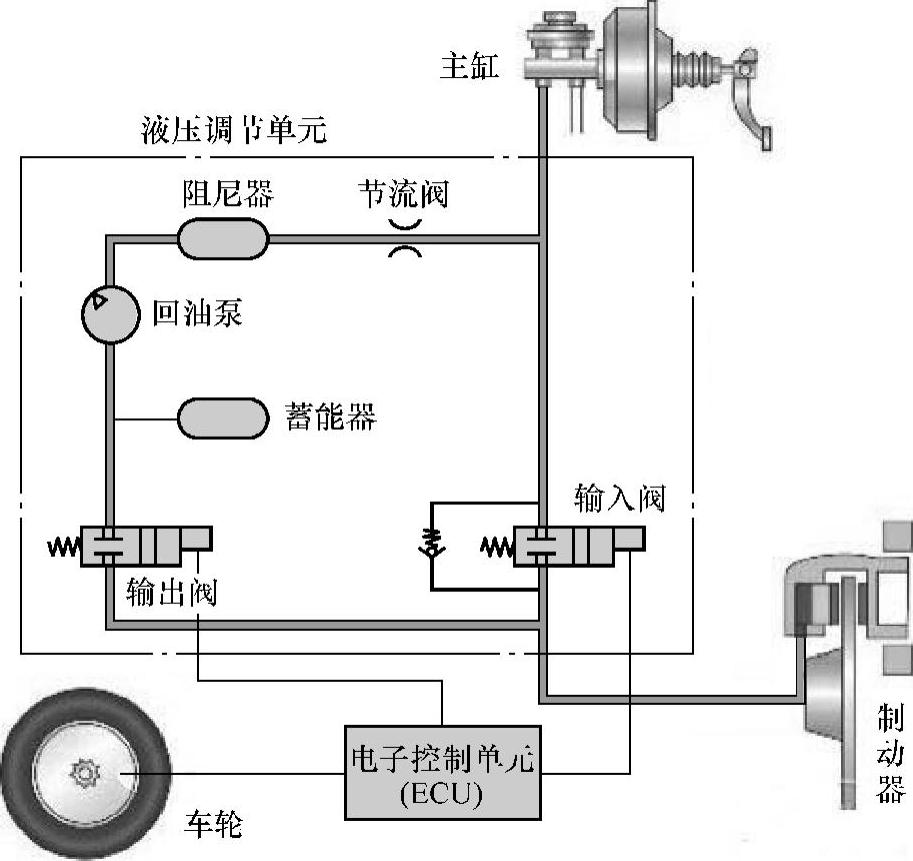

3.液压调节装置

液压调节机构布置在轮缸和主缸之间,接受从电子控制单元发出的控制压力指令,驱动电磁阀、泵、电动机,并直接或间接地增加、减少和保持制动器的压力。

压力调节装置主要有液压式和气压式两种,液压式的调节原理有流通调压方式和变容调压方式。

(1)流通调压方式

早期乘用车的液压调节模式主要是流通调压方式,如图2-9所示。关闭输出阀,打开输入阀,油压增加;关闭输入阀,打开输出阀,油压降低;输入阀和输出阀同时关闭,压力保持不变。蓄能器用来吸收减压时来自输出阀的油压波动,阻尼器用来减少制动噪声和振动,特别是减少制动踏板的反弹。

(https://www.xing528.com)

(https://www.xing528.com)

图2-9 ABS液压回路示意图

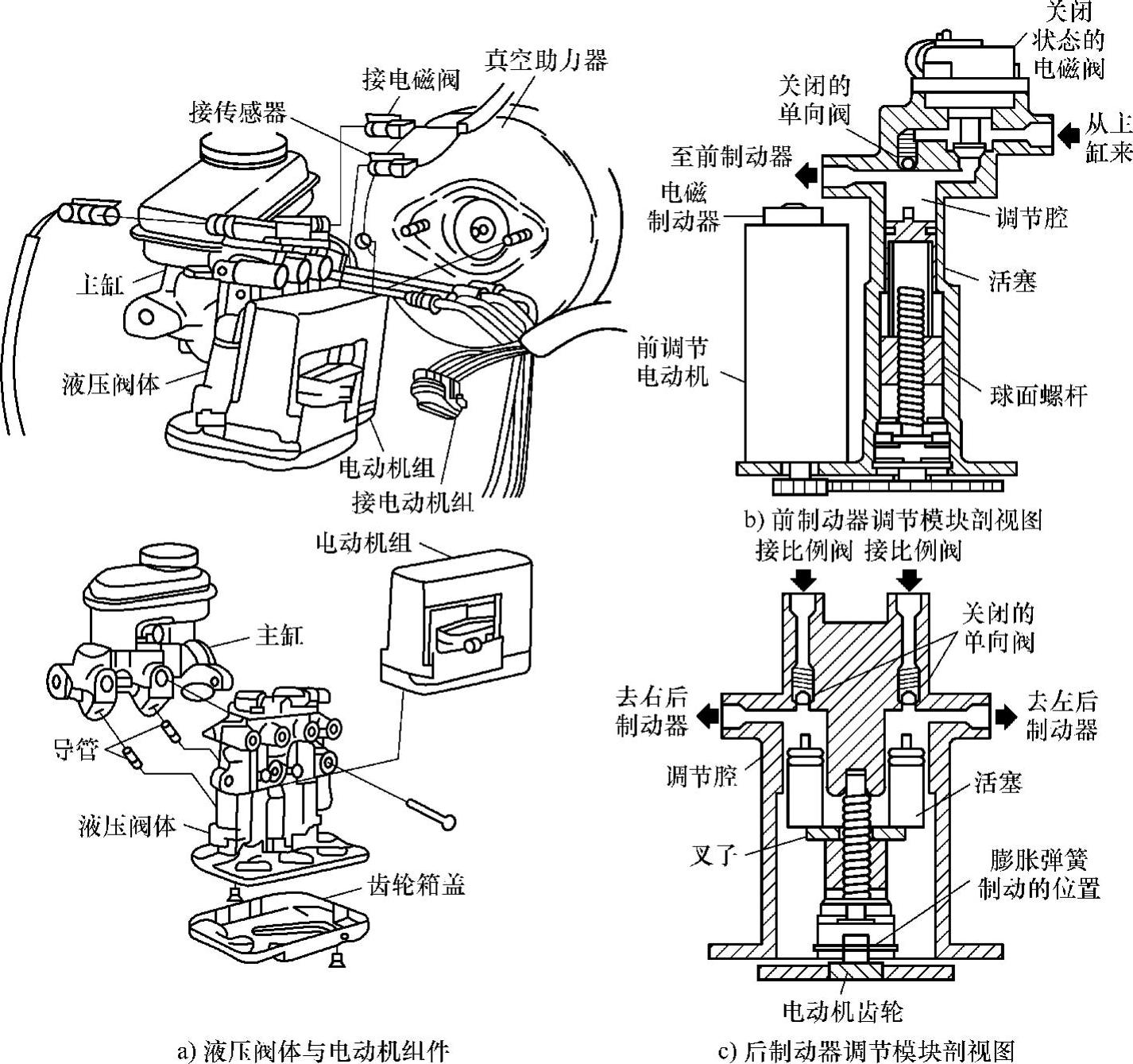

(2)变容调压方式

以德尔福ABS VI为例的结构如图2-10所示。它的液压调节机构通过螺栓和制动主缸连接在一起。制动力调节器的驱动机构是三个直流电动机,它们通过传动齿轮带动球面螺杆转动,螺杆再带动调节活塞上下运动。电动机是高速双向、带有电磁制动器(或弹簧制动器)、能快速准确定位的直流电动机。在常规制动时,电动机通过齿轮带动活塞上行直到将单向阀顶开,电磁阀不通电处于开启状态,轮缸与主缸相通。当需要减压时,调压活塞下移,单向阀和电磁阀关闭,轮缸中的制动液部分回流到调压活塞下移让出的空间,轮缸压力随之下降。当需要加压时,电动机反转使活塞上移,将主缸制动液送入轮缸。加压、减压的快慢与多少由调压活塞的运动速度和行程来确定。要保压时,电动机不通电,维持不动,压力就不会有变化。这种系统每秒可以循环制动7次,虽然比电磁阀的工作频率要低,但已经满足ABS的基本要求。由于系统没有高压泵和蓄能器,所以制动压力不会高于主缸压力。

图2-10 德尔福ABS VI的结构

4.ABS电磁阀动态响应特性

电磁阀是ABS压力调节装置中重要的执行元件,它接收来自ECU的控制信号,调节系统中的压力。电磁阀的动态响应特性直接影响控制的精度和控制逻辑中参数的选择,有时甚至会导致ABS控制失效。

电磁阀必须具备足够快的响应速度,动作时间越长,压力控制滞后就越严重,最终的压力调节效果也就越差。动作时间是衡量电磁阀动态性能的重要指标之一,也是设计ABS控制逻辑的重要依据。

电磁阀动作包括吸合过程和释放过程,相应有吸合时间和释放时间。电磁阀是一个带铁心的线圈,具有一定的电感值,当加上电压后,线圈的电流不能跃变到稳态值,而是随着时间按一定的规律上升,电流从零上升到触发电流值所需要的时间为吸合触动时间。当线圈达到触动电流后,吸力将大于弹簧反力,衔铁开始运动,从衔铁开始运动到最后达到闭合位置所需要的时间称为吸合运动时间。

电磁阀断电时,衔铁在弹簧力作用下回位。电磁阀释放时间也分为释放触动时间和释放运动时间。但由于线路中存在放电回路,所以释放触动时间很小,可以忽略。可以认为,断电后衔铁在弹簧力的作用下回位。

5.故障诊断

故障诊断电路是ABS很重要的组成部分,是系统安全的保证。当ABS发生故障时,应退出ABS的控制,使系统恢复到常规制动。故障诊断的内容一般包括轮速传感器的故障、电磁阀的故障和电源的故障。轮速传感器的故障类型有轮速传感器的断路、短路;轮速传感器与齿圈的间隙过大;齿圈损坏致使传感器波形发生畸变等。电源故障表现为电源电压过低或者断路。电磁阀、电动机的故障主要有开路、短路等。任何故障的发生CPU都会记录并保存,并且点亮警告灯,提醒驾驶人,所以要有警告灯的驱动和返回电路。此外,电子控制单元应具有诊断接口。

6.轮速计算方法

轮速计算在控制软件中的作用至关重要,实时、准确的轮速计算是精确控制的必要条件和基础,目前轮速计算方法一般有以下几种,如图2-11所示。

(1)频率法

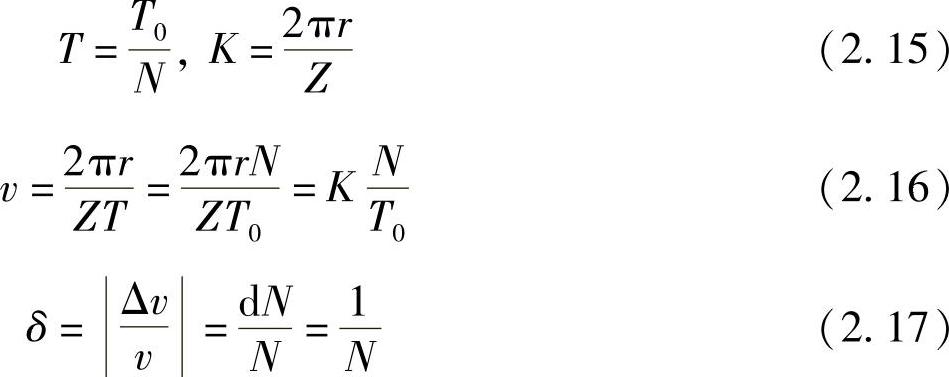

如图2-11a所示,设测量时间为T0,此时间段里的方波数为N,齿圈齿数为Z,车轮滚动半径为r,于是有

频率法的计算误差主要取决于计数误差,在选取的单位时间段T0较长,或在此期间轮速脉冲个数N足够大的情况下,频率法的误差相对较小。如果在这段时间只有较少的几个脉冲,±1的计数误差会使精度大大降低。所以频率法对高频信号计算精度较高,而对低频信号计算误差较大。

(2)周期法

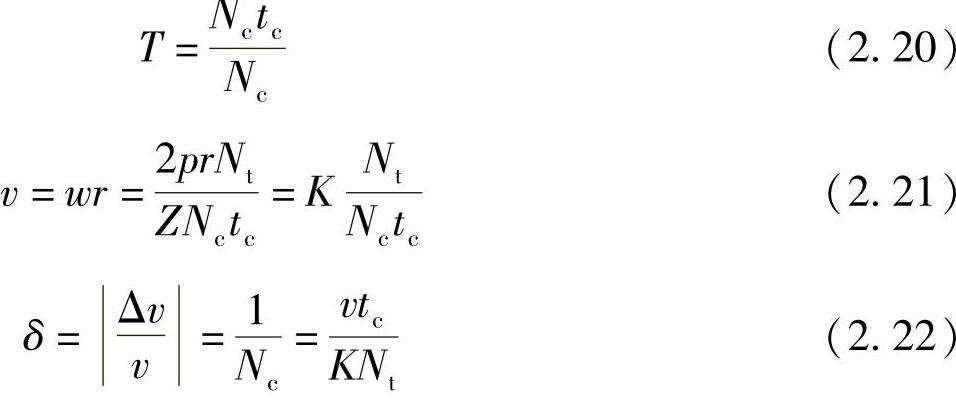

如图2-11b所示,T为每一个方波的周期,tc为时钟脉冲,Nc是周期T内的时钟脉冲,则

周期法的精度和Nc及系统的时钟精度有关,被测信号周期T越长,时标信号频率越高,测量的精度越高。因此,周期法对低频信号计算精度较高,而对高频信号误差较大。

(3)多倍周期法和精度自适应法

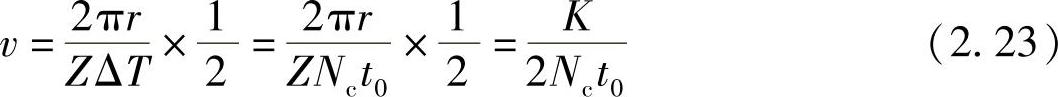

为了克服以上两种方法的缺点,提出了轮速计算的多倍周期法和精度自适应法,这两种方法本质都是将轮速周期进行倍乘,但周期数目的选取可以根据计算精度来定,以适应高低速度的不同。采用这两种方法可以有效提高计算精度,但由于扩展了轮速测量范围,在低速时轮速计算会出现较大的延时,此时有

(4)二倍频周期法

轮速处理电路实际构成了一个过零触发器,轮速信号每次过零都会触发一个方波信号,因此每个轮速周期会产生两个方波脉冲,即轮速信号二倍频。根据这一特点采用周期法计算每个周期ΔT,由此计算出的是2倍的轮速,除以2就得到了实际的轮速v,即

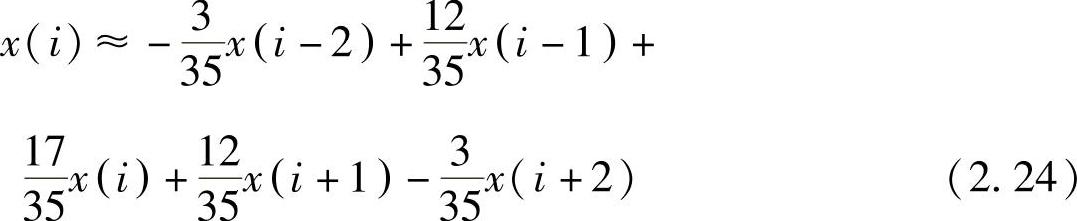

即使轮速脉冲被二倍频,高速时的计算精度仍然可以保证。为了减小轮速计算的误差,还可以采用五点二次插值数字滤波方法,这种方法是在递推加权滤波的基础上,用最小二乘法求得加权系数,可以使滤波后的数据以最小均方差逼近原始数据。公式为

图2-11 轮速计算方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。