1)依据规范

(1)《混凝土结构设计规范》(GB 50010);

(2)《混凝土结构施工质量验收规范》(GB 50204);

(3)《建筑结构荷载规范》(GB 50009);

(4)《混凝土结构试验方法标准》(GB 50152);

(5)《混凝土结构现场检测技术标准》(GB/T 50784)。

2)预制构件试验的分类(GB 50192—2012)

(1)型式检测:主要针对设计(标准)图的检测、复核。

(2)首件检测:批量生产前;确定试生产的构件合格与否;调整、优化生产相关的材料及工艺。

(3)合格性检测:生产过程中检测批的抽样检测。

(4)预制构件应按标准图或设计要求的试验参数及检测指标进行结构性能检测。

(5)预制构件应在明显部位标明生产单位、构件型号、生产日期和质量验收标志,了解其生产工艺。构件上的预埋件、插筋和预留孔洞的规格、位置和数量应符合标准图或设计的要求。

(6)预制构件应进行结构性能检测。结构性能检测不合格的预制构件不得用于混凝土结构。

3)检测内容

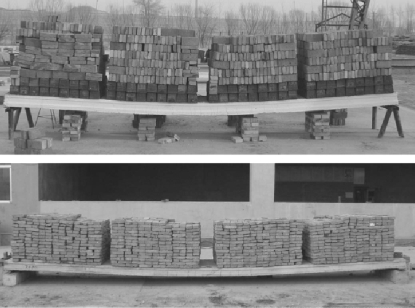

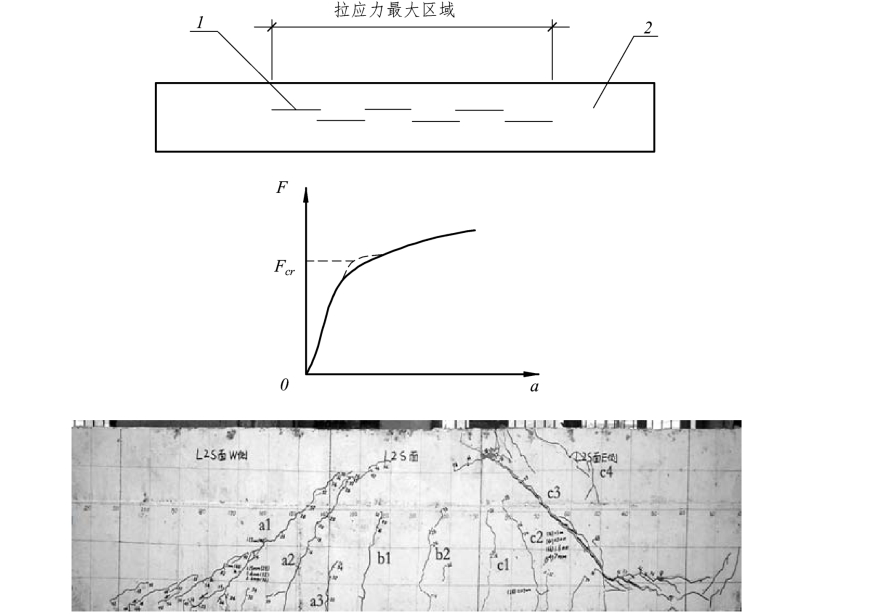

专业企业生产的预制构件进场时,目前规范仅提出了梁板类简支受弯预制构件的结构性能检验要求(如图3-19 所示),常见的有预制梁、预制板、预制楼梯等。对于其他预制构件,如常用的墙板、预制柱,由于很难通过结构性能检验确定构件受力性能,故规范规定除设计有专门要求外,进场时可不做结构性能检验。其他预制构件对于用于叠合板、叠合梁的梁板类受弯预制构件(叠合底板、底梁),是否进行结构性能检验、结构性能检验的方式也应根据设计要求确定。

图3-19 预制梁结构性能试验

结构性能检验通常应在构件进场时进行,但考虑检验方便,工程中多在各方参与下在预制构件生产场地进行。对多个工程共同使用的同类型预制构件,也可在多个工程的施工、监理单位见证下共同委托进行结构性能检验,其结果对多个工程共同有效。

国家标准《混凝土结构工程施工质量验收规范》(GB 50204—2015)给出了受弯预制构件的抗裂、变形及承载力性能的检验要求和检验方法钢筋混凝土构件和允许出现裂缝的预应力混凝土构件应进行承载力、挠度和裂缝宽度检验;不允许出现裂缝的预应力混凝土构件应进行承载力、挠度和抗裂检验。

对生产数量较少的大型构件及有可靠应用经验的构件,可仅作挠度、抗裂或裂缝宽度检验:

(1)大型构件一般指跨度大于18 m 的构件;

(2)可靠应用经验指该单位生产的标准构件在其他工程已多次应用,如预制楼梯、预制空心板、预制双T 板等。

对使用数量较少(一般指50 件以内)的构件,当有近期完成的合格报告可作为可靠依据时,可不进行结构性能检验。

同一工艺正常生产的不超过1 000 件且不超过3 个月的同类型预制构件为一批,在每批中应随机抽取一个构件进行检验。当连续检验10 批且每批的结构性能检验结果均符合本规范规定的要求时,对同一工艺正常生产的构件,可改为不超过2 000 件且不超过3 个月的同类型(“同类型”是指同一钢种、同一混凝土等级、同一生产工艺和同一结构形式。抽取预制构件时,宜从设计荷载最大、受力最不利或生产数量最多的预制构件中抽取。)产品为一批;在每批中应随机抽取一个构件作为试件进行检验。

对于所有不做结构性能检验的构件,可通过施工单位或监理单位代表驻厂监督制作的方式进行质量控制,此时构件进场的质量证明文件应经监督代表确认。

当无驻厂监督时,预制构件进场时应对预制构件主要受力钢筋数量、规格、间距及混凝土强度、混凝土保护层厚度等进行实体检验。检验方法主要有非破损方法,也可采用破损方法。一般情况下,规定不超过1 000 个同类型预制构件为一批,每批抽检2%且不少于5 个构件。混凝土现浇连接部位或者混凝土叠合部位的检验项目和检查方法等同现浇混凝土结构,具体可参照国家标准《混凝土结构工程施工质量验收规范》(GB 50204—2015)的规定。

对所有进场时不做结构性能检验的预制构件,进场时的质量证明文件宜增加构件制作过程检查文件,如钢筋隐蔽工程验收记录、预应力筋张拉记录等。

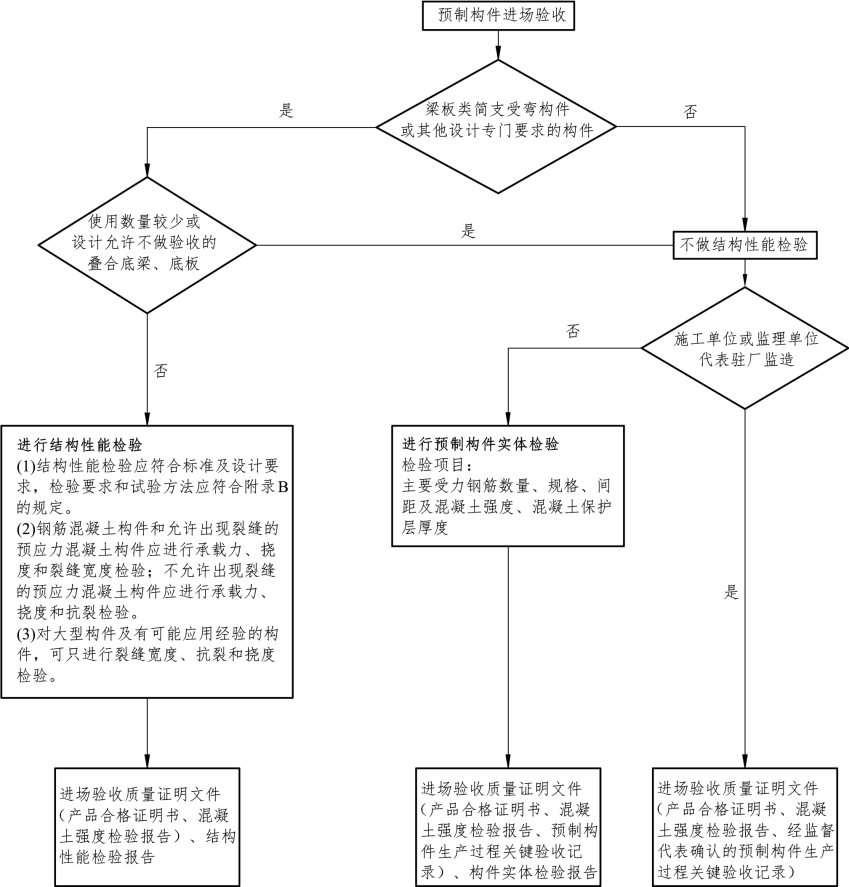

总之,预制构件进场验收的流程如图3-20 所示。

图3-20 预制构件进场验收流程

4)加强材料和制作质量检测的措施

(1)钢筋进场检测合格后,在使用前再对用作构件受力主筋的同批钢筋按不超过5t抽取一组试件,并经检测合格;对经逐盘检测的预应力钢丝,可不再抽样检查;

(2)受力主筋焊接接头的力学性能,应按现行行业标准《钢筋焊接及验收规程》JGJ 18检测合格后,再抽取一组试件,并经检测合格;

(3)混凝土按5 m³且不超过半个工作班生产的相同配合比的混凝土,留置一组试件,并经检测合格;

(4)受力主筋焊接接头的外观质量、入模后的主筋保护层厚度、张拉预应力总值和构件的截面尺寸等,应逐件检测合格。

5)检测项目及检测指标

(1)承载能力极限状态检测:承载力检测。

(2)正常使用极限状态检测:挠度检测、抗裂检测、裂缝宽度检测。

6)具体检测项目

项目一 承载力检测

(1)当按混凝土结构设计规范的规定进行检测时,应符合下式的要求:

![]()

式中 ——构件的承载力检验系数实测值;

——构件的承载力检验系数实测值;

γ 0——结构的重要性系数;

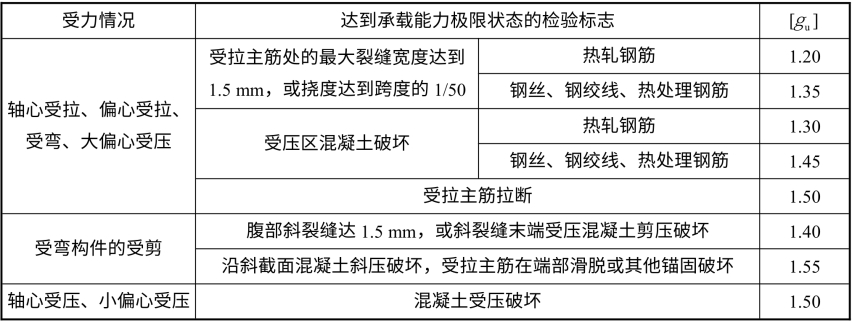

[g u]——构件的承载力检验系数允许值,见表3-19 和表3-20。

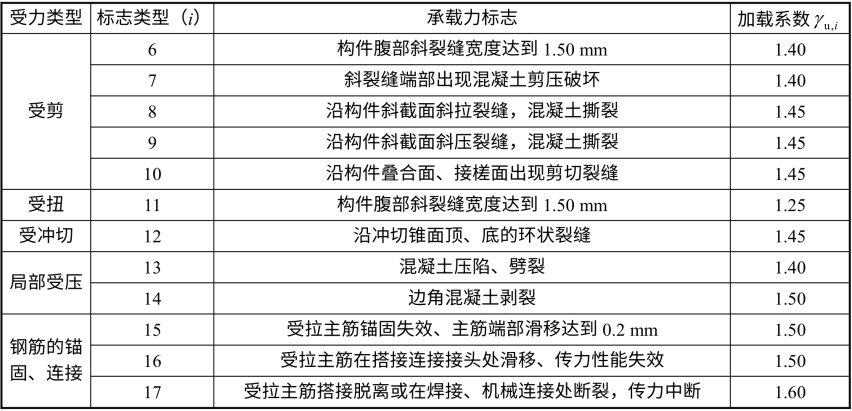

表3-19 构件的承载力检测系数允许值

注:①热轧钢筋系指HPB300 级、HRB335 级、HRB400 级和RRB400 级钢筋。

②在加载试验过程中,应取首先达到的标志所对应的检验系数允许值进行检验。

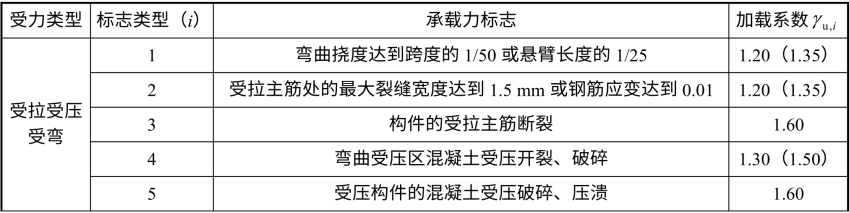

表3-20 构件的承载力检验系数允许值

续表

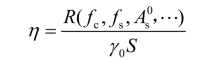

(2)当设计要求按构件实配钢筋的承载力进行检测时,应符合下式的要求:

式中 η——构件的承载力检测修正系数,根据现行国家标准《混凝土结构设计规范》(GB 50010—2010)按实配钢筋的承载力计算确定。

R ( f c, f s, ,… )——按实配钢筋确定的承载力标志所对应承载力的计算值;

,… )——按实配钢筋确定的承载力标志所对应承载力的计算值;

S——承载力标志对对应承载力极限状态下的内力组合设计值。

承载力检测的荷载设计值是指承载能力极限状态下,根据构件设计控制截面上的内力设计值与构件检测的加载方式,经换算后确定的荷载值(包括自重)。

项目二 挠度检测

(1)当按混凝土结构设计规范的规定进行检测时,应符合下式的要求:

![]()

式中 ——在正常使用短期荷载检验值下,构件跨中短期挠度实测值(mm);

——在正常使用短期荷载检验值下,构件跨中短期挠度实测值(mm);

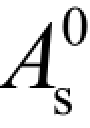

[as]——短期挠度允许值(mm),见表3-21;

[af]——受弯构件的挠度限值,按现行国家标准《混凝土结构设计规范》(GB 50010—2010)确定;

Mk——按荷载标准组合计算的弯矩值,正常使用极限状态计算时,采用标准值或组合值为荷载代表值的组合;

Mq——按荷载准永久组合计算的弯矩值,正常使用极限状态计算时,对可变荷载采用准永久值为荷载代表值的组合;

θ ——考虑荷载长期作用对挠度增大的影响系数,按现行国家标准《混凝土结构设计规范》(GB 50010—2010)确定。

表3-21 受弯构件的挠度限值

注:①表中l0 为构件的计算跨度;计算悬臂构件的挠度限值时,其计算跨度l0 按实际悬臂长度的2 倍取用;

②表中括号内的数值适用于使用上对挠度有较高要求的构件;

③如果构件制作时预先起拱,且使用上也允许,则在验算挠度时,可将计算所得的挠度值减去起拱值;对预应力混凝土构件,尚可减去预加力所产生的反拱值;

④构件制作时的起拱值和预加力所产生的反拱值,不宜超过构件在相应荷载组合作用下的计算挠度值。

(2)按构件实配钢筋进行挠度检测或仅检测构件的挠度、抗裂或裂缝宽度时,应符合下式的要求:

![]()

式中: ——在荷载标准值下,按实配钢筋确定的构件挠度计算值(mm),按现行国家标准《混凝土结构设计规范》(GB 50010—2010)确定。

——在荷载标准值下,按实配钢筋确定的构件挠度计算值(mm),按现行国家标准《混凝土结构设计规范》(GB 50010—2010)确定。

直接承受重复荷载的混凝土受弯构件,当进行短期静力加荷试验时, 值应按正常使用极限状态下静力荷载标准组合相应的刚度值确定

值应按正常使用极限状态下静力荷载标准组合相应的刚度值确定

正常使用极限状态检测的荷载标准值是指正常使用极限状态下,根据构件设计控制截面上的荷载标准组合效应与构件检测的加载方式,经换算后确定的荷载值。

项目三 抗裂性检测

(1)构件的抗裂检测应符合下式的要求:

式中 ——构件的抗裂检验系数实测值,即试件的开裂荷载实测值与荷载标准值(均包括自重)的比值;

——构件的抗裂检验系数实测值,即试件的开裂荷载实测值与荷载标准值(均包括自重)的比值;

[g cr ]——构件的抗裂检验系数允许值;

s pc——由预加力产生的构件抗拉边缘混凝土法向应力值,按现行国家标准《混凝土结构设计规范》(GB 50010—2010)确定;

γ ——混凝土构件截面抵抗矩塑性影响系数,按现行国家标准《混凝土结构设计规范》(GB 50010—2010)计算确定;(https://www.xing528.com)

f tk——混凝土抗拉强度标准值(MPa);

σ ck——由荷载标准直产生的构件抗拉边缘混凝土法向应力值,按现行国家标准《混凝土结构设计规范》(GB 50010—2010)计算确定(MPa)。

(2)构件的裂缝宽度检测应符合下式的要求:

![]()

式中 ——在正常使用短期荷载检验值下,受拉主筋处最大裂缝宽度实测值(mm);

——在正常使用短期荷载检验值下,受拉主筋处最大裂缝宽度实测值(mm);

[wmax]——构件检验的最大裂缝宽度允许值(mm),见表3-22。

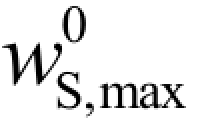

表3-22 构件检验的最大裂缝宽度限值

(3)检测结果的验收。

①当试件结构性能的全部检测结果均符合要求时,该批构件的结构性能应评为合格。

②当第一个构件的检测结果未达到标准,但又能符合第二次检测的要求时,可加试两个备用构件。第二次检测的指标,对抗裂、承载力检测系数的允许值应取规定允许值的0.95 倍(允许值-0.05);对挠度检测系数的允许值应取规定允许值的1.10 倍。

③当第一个备用试件的全部检测结果均达到标准要求,则构件的结构性能评为合格。

④当第二次两个试件的全部检测结果均符合第二次检测的要求,则构件的结构性能评为合格。

(4)检测结果的验收注意问题。

①承载力、挠度、抗裂性采用复式抽样检测方案。

②当第一次检测的构件某些检测实测值不满足相应要求的检测指标,当能满足第二次检测指标要求时,可进行第二次抽样检测。(加试两个备有试件)

③抽检的每个试件(备有试件),必须完整地取得三项检测结果,不得因某一项检测项目达到二次抽样检测指标要求就中途停止试验,而不对其余项目进行检测。

(5)检测条件。

①构件应在0°C 以上的温度中进行试验。

②蒸汽养护后的构件应在冷却至常温后进行试验。

③构件在试验前应量测其实际尺寸,并仔细检查构件的表面,所有的缺陷和裂缝应在构件上标出。

④试验所用加荷设备及仪表应预先进行标定或校准。

项目四 挠度量测

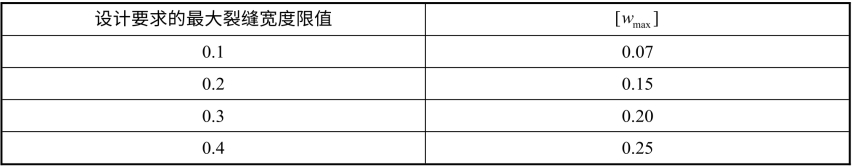

(1)测量仪器:构件挠度可用百分表、位移传感器、水平仪等进行观测,其量测精度应符合有关标准的规定。接近破坏阶段的挠度,可用水平仪或拉线、钢尺等测量,如图3-21 所示。

挠度量测试验时,应量测构件跨中位移和支座沉陷。如图3-22(a)。

对宽度较大的构件,应在每一量测截面的两边或两肋布置测点,并取其量测结果的平均值作为该处的位移。图3-22(b)

图3-21 挠度量测仪器

图3-22 挠度量测示意

(2)实测挠度的计算。

当试验荷载竖直向下作用时,对水平放置的试件,在各级荷载下的跨中短期挠度实测值应按下列公式计算:

![]()

式中 ——全部试验荷载作用下构件跨中的挠度实测值(mm);

——全部试验荷载作用下构件跨中的挠度实测值(mm);

——外加试验荷载作用下构件跨中的挠度实测值(mm);

——外加试验荷载作用下构件跨中的挠度实测值(mm);

——构件自重和加荷设备产生的跨中挠度实测值(mm);

——构件自重和加荷设备产生的跨中挠度实测值(mm);

式中 ——外加试验荷载作用下构件跨中的位移实测值(mm);

——外加试验荷载作用下构件跨中的位移实测值(mm);

,

, ——外加试验荷载作用下构件左右端支座沉陷位移的实测(mm);

——外加试验荷载作用下构件左右端支座沉陷位移的实测(mm);

——构件自重和加荷设备重产生的跨中弯矩值(KN-m);

——构件自重和加荷设备重产生的跨中弯矩值(KN-m);

Mb——从外加试验荷载开始至构件出现裂缝的前一级荷载为止外加荷载产生的跨中弯矩值(KN-m);

——从外加试验荷载开始至构件出现裂缝的前一级荷载为止外加荷载产生的跨中挠度实测值(mm)

——从外加试验荷载开始至构件出现裂缝的前一级荷载为止外加荷载产生的跨中挠度实测值(mm)

(3)等效荷载的挠度修正。

当采用等效集中力加载模拟均布荷载进行试验时,挠度实测值应乘以修正系数。当采用三分点加载时可取为0.98;当采用其他形式集中力加载时,可根据表取用;当采用其他形式加载时,应经计算确定,如表3-23 所示。

表3-23 简支受弯试件等效加载图式及等效集中荷载P 和挠度修正系数ψ

项目五 裂缝量测

(1)出现裂缝的检测或判断方法。

①直接观察法:在试件表面涂刷大白,用肉眼或放大倍数不小于4 倍的放大镜或电子裂缝观测仪观察第一次裂缝出现。

②仪表动态判定法:当以重物加载时,荷载不增加而量测位移变形的仪表读数不停地连续增加(自动挠曲);当以千斤顶加载时,在某一位移下荷载读数不停地连续减小(自动卸载),则表明试件已经开裂。

③挠度转折法:测定加载过程中试件的荷载-变形关系曲线,判断开裂和开裂荷载。

④应变量测判断法:在试件受拉区边缘连续布置应变计监测应变值的发展。取某一应变计的应变增量有突变时的荷载值作为开裂荷载实测值,且判断裂缝就出现在该应变计的范围内,如图3-23 所示。

图3-23 应力分析

(2)裂缝宽度量测的部位。

①梁、柱、墙的弯曲裂缝应在构件侧面受拉主筋处量测最大裂缝宽度;

②梁、柱、墙的剪切裂缝应在构件侧面斜裂缝最宽处量测最大裂缝宽度;

③板类构件可在板面或板底量测最大裂缝宽度;

④其余试件根据试验目的量测预定区域的裂缝宽度。

(3)裂缝宽度量测的仪器。

①刻度放大镜;

②裂缝宽度检测卡;

③电子裂缝观测仪;

④振弦式测缝计;

裂缝测宽仪器的技术要求分别分:

①刻度放大镜最小分度不宜大于0.05 mm;

②电子裂缝观察仪的测量精度不应低于0.02 mm;

③振弦式测缝计的量程不应大于50 mm,分辨率不应大于量程的0.05%;

④也可采用经标定的裂缝宽度检测卡量测裂缝宽度,最小分度值不大于0.05 mm。

(4)开裂荷载的确定方法。

构件抗裂检测中,当在规定的荷载持续时间内出现裂缝时,应取本级荷载值与前一级荷载值的平均值作为其开裂荷载实测值;当在规定的荷载持续时间结束后出现裂缝时,应取本级荷载值作为其开裂荷载实测值。

(5)注意事项。

①试验的加荷设备、支架、支墩等,应有足够的承载力安全储备。

②对屋架等大型构件时,必须根据设计要求设置侧向支承,以防止构件受力后产生侧向弯曲或倾倒。侧向支承应不妨碍构件在其平面内的位移。

③试验过程中应注意人身和仪表安全;为了防止构件破坏时试验设备及构件坍落,应采取安全措施(如在试验构件下面设置防护支承等)。

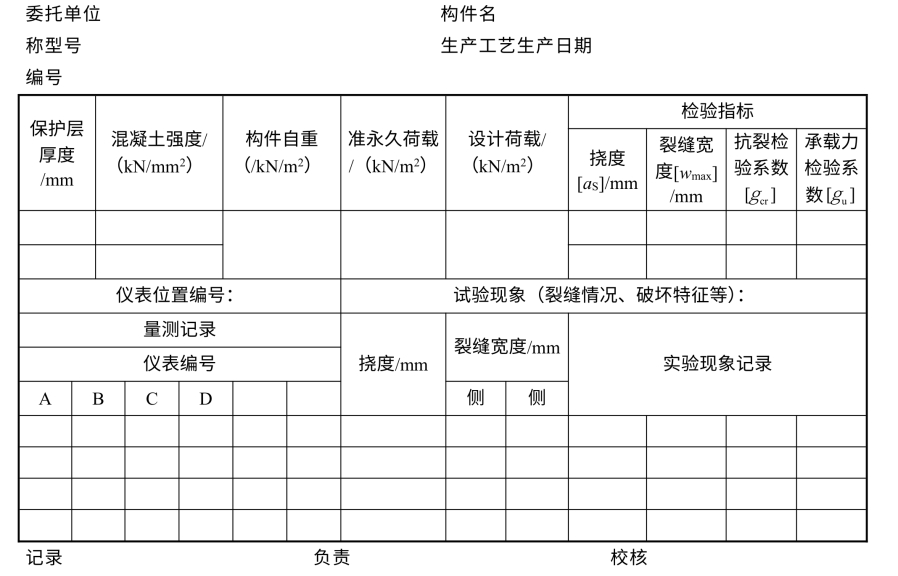

(6)试验报告。

①试验报告应包括试验背景、试验方案、试验记录、检测结论等内容,不得漏项缺检;

②试验报告中的原始数据和观察记录必须真实、准确,不得任意涂抹篡改,记录表如表3-24 所示。

表3-24 预制构件结构性能的试验记录表

试验单位(公章)

试验日期

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。