1)一般规定

预制混凝土构件生产应在工厂或符合条件的现场进行,生产线及生产设备应符合相关行业技术标准要求。构件生产企业应依据构件制作图进行预制混凝土构件的制作,并应根据预制混凝土构件型号、形状、重量等特点制定相应的工艺流程,明确质量要求和生产各阶段质量控制要点,编制完整的构件制作计划书,构件生产企业应建立构件制作全过程的计划管理和质量管理体系,以提高生产效率,确保预制构件质量。

预制混凝土构件生产企业应建立构件标识系统,标识系统应满足唯一性要求。构件脱模后应在其表面醒目位置对PC 构件生产所需的原材料、部件等进行分类标识,按制作图要求进行编码(如图3-2 所示),构件编码系统应包括构件种类、型号、质量情况、使用部位、外观、生产日期(批次)及检测和检查状态(合格)字样,表面的标识应清晰、可靠,以确保能够识别预制构件的“身份”,如有必要,尚需通过约定标识表示构件在结构中安装的位置和方向、吊运过程中的朝向等,并在施工全过程中对发生的质量问题可追溯,加强生产过程中的质量控制。不合格构件应用明显标志在构件显著位置标识,使不合格产品的原材料和部件来源具有可查性。不合格构件应单独存放并集中处理,远离合格构件区域。构件编码所用材料宜为水性环保涂料或塑料贴膜等可清除材料。

图3-2 PC 构件二维码标识

为保证预制构件质量,各工艺流程必须由相关专业技术人员进行操作,专业技术人员应经过基础知识和实物操作培训,并符合上岗要求。在构件生产之前应对各分项工程进行技术交底,并对员工进行专业技术操作技能的岗位培训。上道工序质量检测结果不符合设计要求、相关标准规定和合同要求时,不应进行下道工序。

2)预制混凝土构件制作要求

(1)根据循环使用次数等相关条件选择模具。

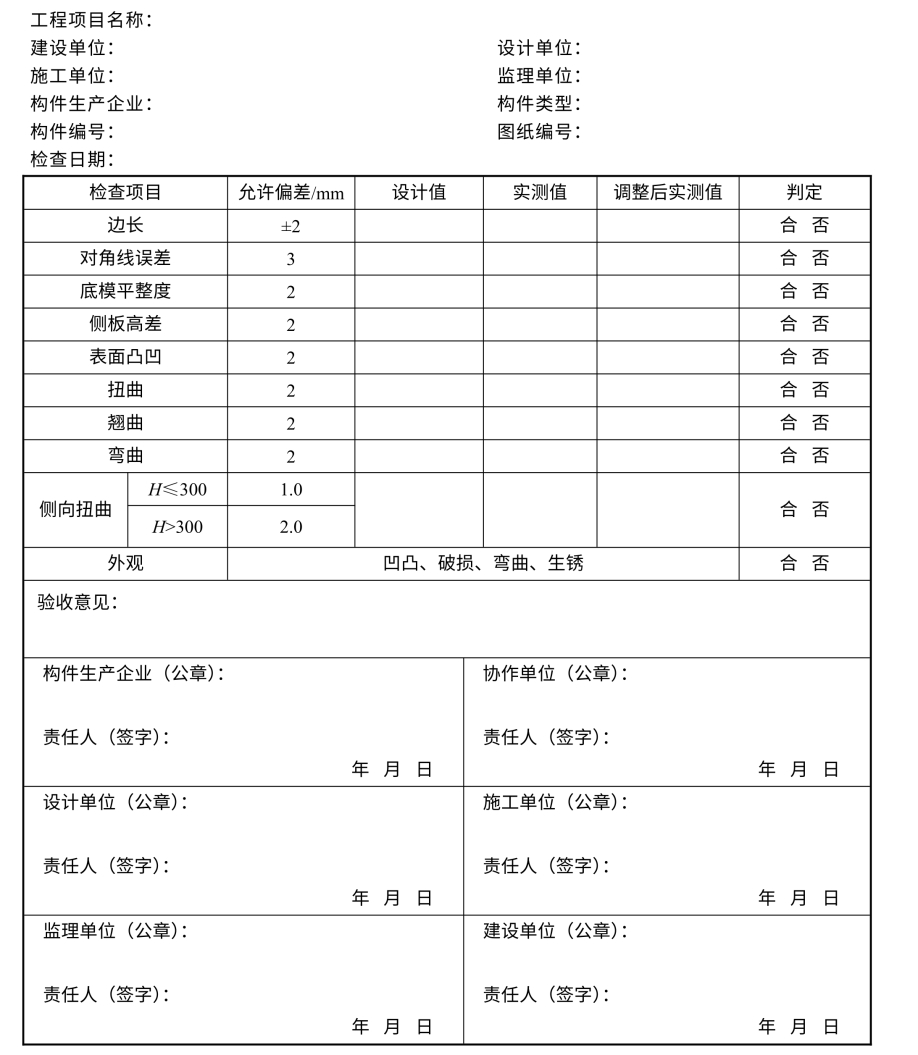

模具组装应保证能够彻底清扫,确保不弯曲、不变形等,尺寸、轴线和角度必须正确。组装后尺寸偏差应符合表3-1 规定,检查表见表3-2。

按照组装顺序组装模具,对于特殊构件,当要求钢筋先入模后组装模具时,应严格按照操作步骤执行。

带外装饰面的预制混凝土构件宜采用水平浇筑一次成型反打工艺,应符合下列要求:

①外装饰石材、面砖的图案、分割、色彩、尺寸应符合设计要求;

②外装饰石材、面砖铺贴之前应清理模具,并按照外装饰敷设图的编号分类摆放;

③石材和底模之间宜设置垫片保护;

④石材入模敷设前,应根据外装饰敷设图核对石材尺寸,并提前在石材背面涂刷界面处理剂;

⑤石材和面砖敷设前应在按照控制尺寸和标高在模具上设置标记,并按照标记固定和校正石材和面砖;

表3-2 模具检查表

⑥石材和面砖敷设后表面应平整,接缝应顺直,接缝的宽度和深度应符合设计要求;

钢筋骨架和网片应符合现行国家标准《混凝土结构工程施工质量验收规范》(GB 50204)的相关要求。

①钢筋骨架尺寸应准确,骨架吊装时应采用多吊点的专用吊架,防止骨架产生变形。

②保护层垫块宜采用塑料类垫块,且应与钢筋骨架或网片绑扎牢固;垫块按梅花状布置,间距满足钢筋限位及控制变形要求。

③钢筋骨架入模时应平直、无损伤,表面不得有油污或者锈蚀。

④钢筋骨架应轻放入模。

⑤应按构件图安装好钢筋连接套管、连接件、预埋件。

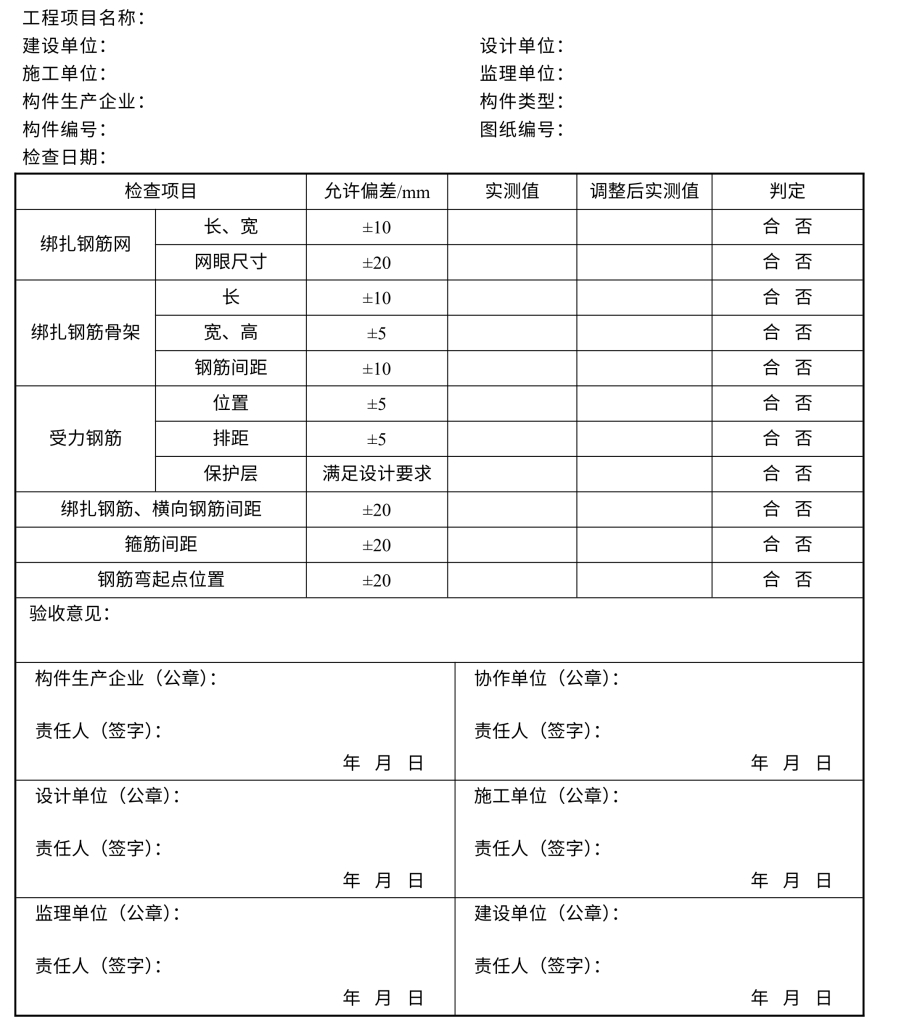

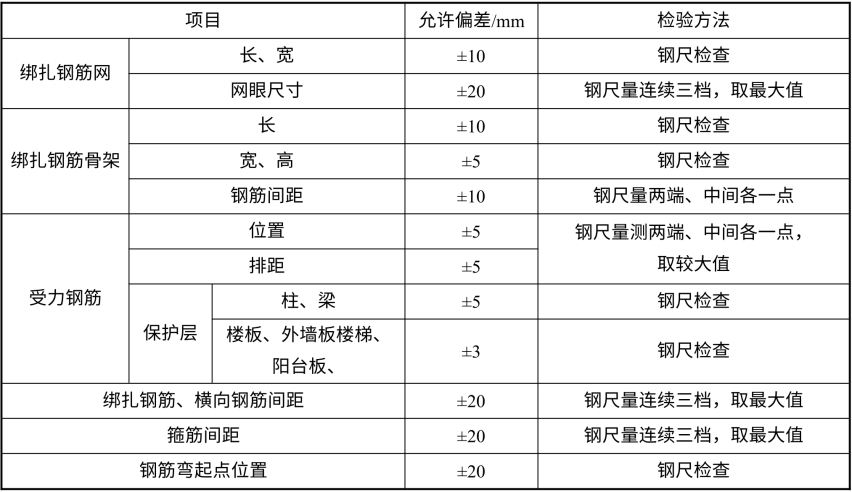

⑥钢筋网片或骨架装入模具后,应按设计图纸要求对钢筋位置、规格、间距、保护层厚度等进行检查,检查表见表3-3,允许偏差应符合表3-4 规定。

表3-3 混凝土浇筑前钢筋检查表

表3-4 钢筋网或钢筋骨架尺寸和安装位置偏差

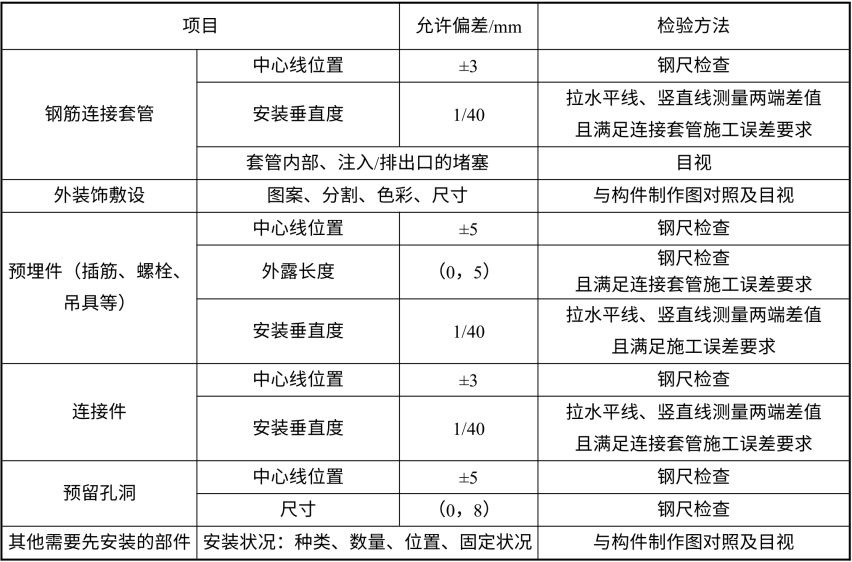

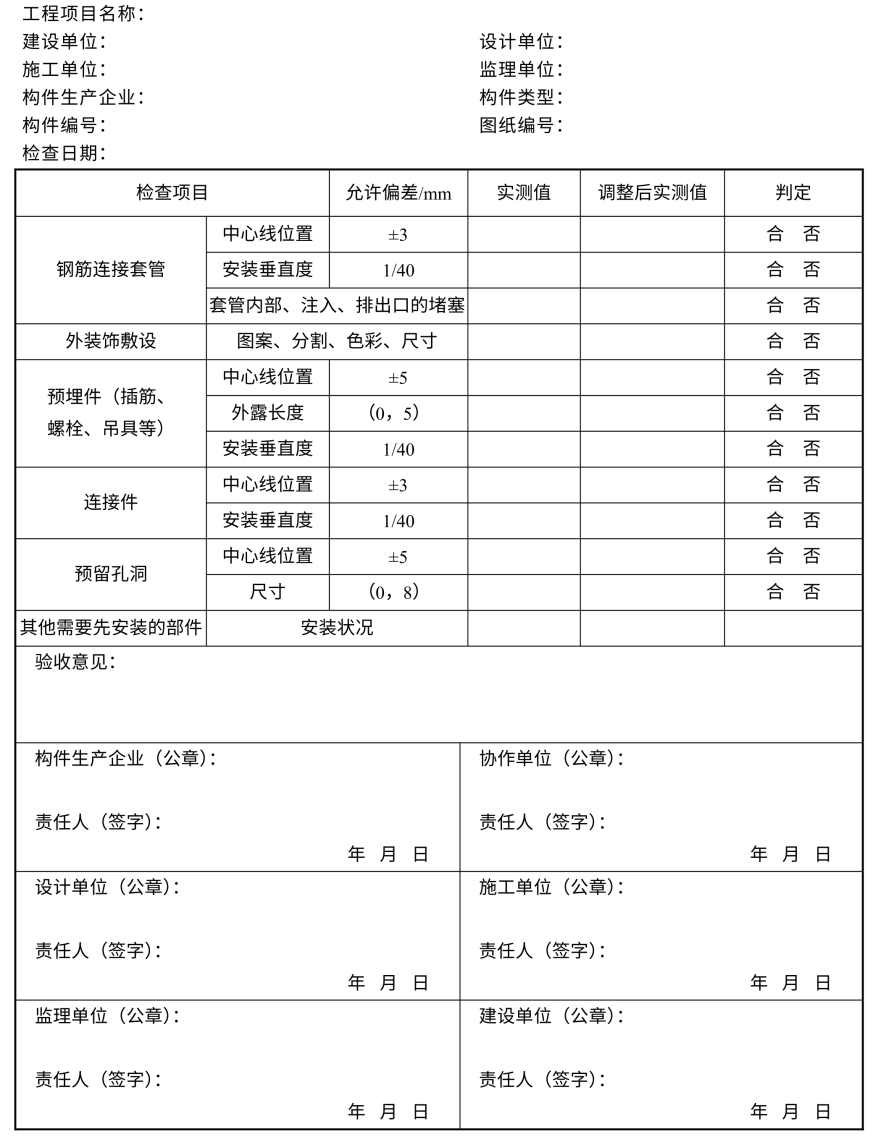

⑦固定在模板上的连接套管、外装饰敷设、预埋件、连接件、预留孔洞位置的偏差应符合表3-5 的规定。

表3-5 连接套管、外装饰敷设、预埋件、连接件、预留孔洞的允许偏差

(https://www.xing528.com)

(https://www.xing528.com)

注:钢筋连接套管除应满足上述指标外,尚应符合套管厂家提供的允许误差值和施工允许误差值。

⑧混凝土浇筑前,应逐项对模具、垫块、外装饰材料、支架、钢筋、连接套管、连接件、预埋件、吊具、预留孔洞等进行检查验收,并做好隐蔽工程记录。检查表见表3-6。

表3-6 混凝土浇筑前其他部件检查表

2)混凝土浇筑

混凝土浇筑时应符合下列要求:

(1)混凝土应均匀连续浇筑,投料高度不宜大于500 mm;

(2)混凝土浇筑时应保证模具、门窗框、预埋件、连接件不发生变形或者移位,如有偏差应采取措施及时纠正;

(3)混凝土应边浇筑、边振捣。振捣器宜采用振捣棒,平板振动器辅助使用;

(4)混凝土从出机到浇筑时间及间歇时间不宜超过40 min。

预制混凝土构件宜采用水平浇筑成型工艺。带夹心保温材料的构件,底层混凝土强度达到1.2 MPa 以上时方可进行保温材料敷设,保温材料应与底层混凝土固定,当多层敷设时上下层接缝应错开。当采用垂直浇筑成型工艺时,保温材料可在混凝土浇筑前放置。连接件穿过保温材料处应填补密实。

3)混凝土养护

浇筑后,混凝土养护可采用覆盖浇水和塑料薄膜覆盖的自然养护、化学保护膜养护和蒸汽养护方法。梁、柱等体积较大预制混凝土构件宜采用自然养护方式;楼板、墙板等较薄预制混凝土构件或冬期生产预制混凝土构件,宜采用蒸汽养护方式,蒸汽养护的要求参照鹿岛建设株式会社提供的《构架式混凝土结构设计与施工技术指南》制定。预制混凝土构件蒸汽养护应严格控制升降温速率及最高温度,养护过程应注意:

(1)预制构件浇筑完毕后应进行养护,可根据预制构件的特点选择自然养护、自然养护加养护剂或加热养护方式。

(2)加热养护制度应通过试验确定,宜在常温下预养护2~6 h,升、降温度不应超过20 °C ⁄h,最高温度不宜超过70 °C,预制构件脱模时的表面温度与环境温度的差值不宜超过25 °C

(3)夹芯保温外墙板采取加热养护时,养护温度不宜大于50 °C,以防止保温材料变形造成对构件的破坏。

(4)预制构件脱模后可继续养护,养护可采用水养、洒水、覆盖和喷涂养护剂等一种或几种相结合的方式。

(5)水养和洒水养护的养护用水不应使用回收水,水中养护应避免预制构件与养护池水有过大的温差,洒水养护次数以能保持构件处于润湿状态为度,且不宜采用不加覆盖仅靠构件表面洒水的养护方式。

(6)当不具备水养或洒水养护条件或当日平均温度低于5°C 时,可采用涂刷养护剂方式;养护剂不得影响预制构件与现浇混凝土面的结合强度。

4)脱模与表面修补

构件蒸汽养护后,控制构件蒸汽养护脱罩时内外温差小于20 °C,以免由于构件温度梯度过大造成构件表面裂缝。构件脱模应严格按照顺序拆除模具,不得使用振动方式拆模。构件脱模时应仔细检查确认构件与模具之间的连接部分完全拆除后方可起吊。

预制构件脱模时如果混凝土强度不足,会造成构件变形、棱角破损、开裂等现象,为保证构件结构安全和使用功能不受影响,PC 构件脱模起吊时,应根据设计要求或具体生产条件确定所需的混凝土标准立方体抗压强度,并满足下列要求:

(1)脱模混凝土强度应不小于15 MPa;

(2)外墙板、楼板等较薄预制混凝土构件起吊时,混凝土强度应不小于20 MPa;

(3)梁、柱等较厚预制混凝土构件起吊时,混凝土强度不应小于30 MPa。

(4)对于预应力预制混凝土构件及脱模后需要移动的预制混凝土构件,脱模时的混凝土立方体抗压强度应不小于混凝土设计强度的75%。

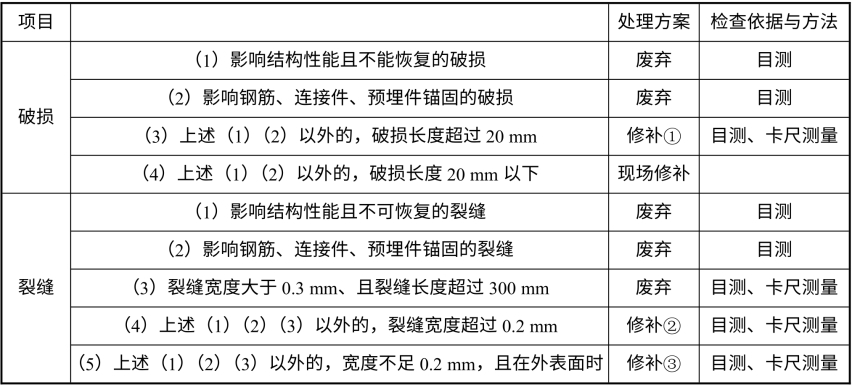

构件脱模后,不存在影响结构性能、钢筋、预埋件或者连接件锚固的局部破损和构件表面的非受力裂缝时;可用修补浆料进行表面修补后使用,详见表3-7。构件表面修补参照鹿岛建设株式会社提供的《构架式混凝土结构设计与施工技术指南》和日本建筑学会《预制混凝土工程》JASS10 制定。构件表面修补后应重新进行检查验收。构件脱模后,构件外装饰材料出现破损应进行修补。对于表面面砖出现破损应采用同规格面砖用黏接剂重新粘贴;如果花岗岩表面出现严重破损,应作为废品处理。

表3-7 构件表面破损和裂缝处理方案

注:①用不低于混凝土设计强度的专用修补浆料修补。

②用环氧树脂浆料修补。

③用专用防水浆料修补。

5)起吊

构件起吊应平稳,楼板应采用专用多点吊架进行起吊,复杂构件应采用专门的吊架进行起吊。楼板应多点起吊,如果非预应力叠合楼板可以利用桁架筋起吊,吊点的位置应根据计算确定;预应力楼板吊点应由设计确定。复杂构件需要设置临时固定工具,吊点和吊具应进行专门设计。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。