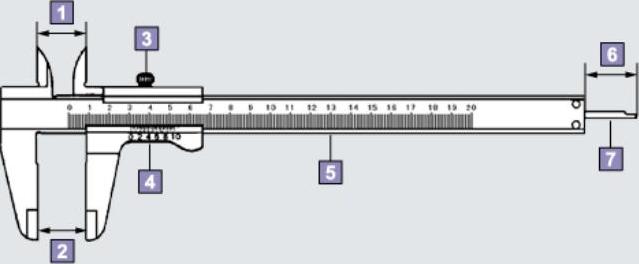

(1)游标卡尺 游标卡尺是一种最常用的中等精度量具,组成如图11-4所示。游标卡尺的量程有0~150mm、0~200mm、0~300mm、0~500mm等多种,测量精度有0.02mm、0.05mm等。

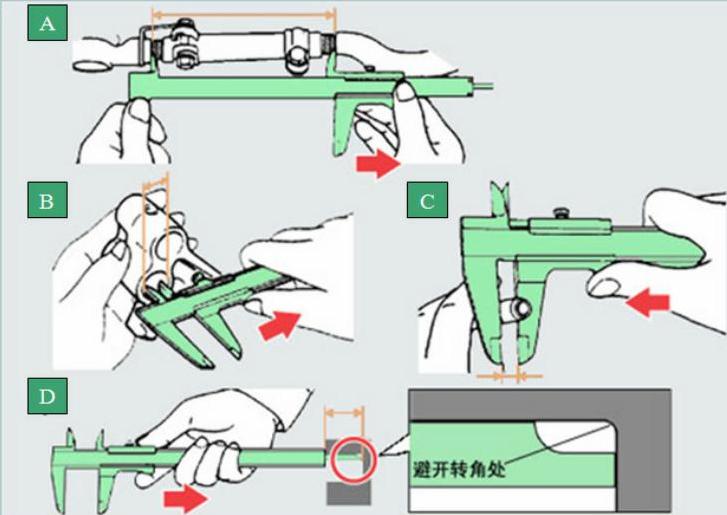

1)用途:可用于测量长度(图11-5中A)、内径(图11-5中B)、外径(图11-5中C)和深度(图11-5中D)。

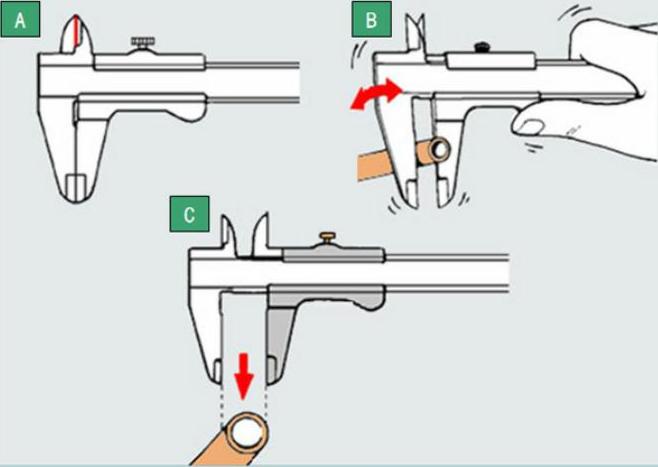

2)测量方法:①在测量前完全合上量爪,检查内径量爪、外径量爪是否存在间隙并可以看到光(图11-6中A)。②在测量时,轻轻地移动量爪,使零件刚好放在量爪间,一旦放好用紧固螺钉固定游标尺,以更方便地读取测量值(图11-6中B)。③读取测量值后,拧松紧固螺钉,取出零件(图11-6中C)。

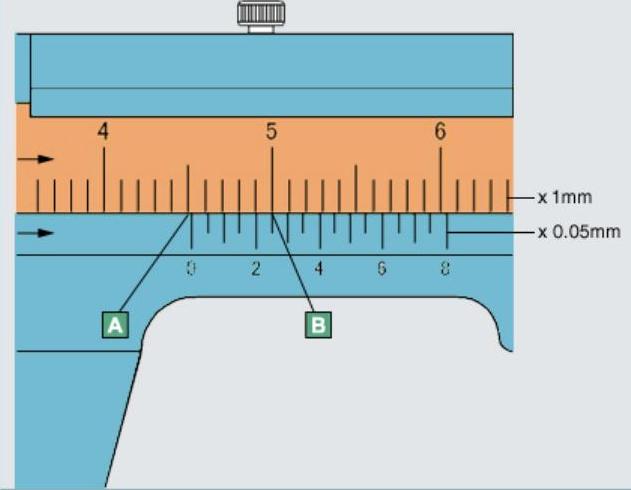

3)读测量值:①读取主尺刻度,即读取大于1mm的数值,其位于游标“零”的左边,为45mm(图11-7中A)。②读取主尺刻度与游标刻度相对齐的线,即读取小于1.00mm且大于0.05mm的数值(该卡尺测量精度为0.05mm),为0.25mm(图11-7中B)。③将主尺刻度值加上游标刻度值:45+0.25=45.25mm。

笔 记

____

图11-4 游标卡尺

1—内量爪 2—外量爪 3—紧固螺钉 4—游标刻度 5—主尺刻度 6—测量深度 7—深度尺

图11-5 卡尺用途

A—测量长度 B—测量内径 C—测量外径 D—测量深度

图11-6 测量方法

A—校零 B—正确测量 C—取出工件

图11-7 读测量值

A—读取主尺刻度 B—读取主尺与游标刻度对齐的线

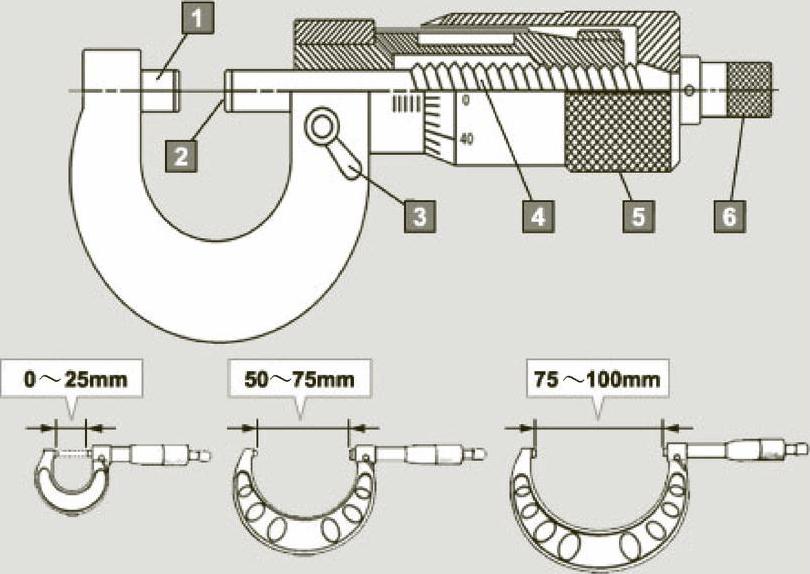

(2)千分尺 千分尺又称螺旋测微仪,组成如图11-8所示。千分尺利用螺旋放大原理来测量零件的外径/厚度。千分尺量程有0~25mm、25~50mm、50~75mm和75~100mm等数种,测量精度为0.01mm。

1)分格原理。螺杆为精密螺纹,螺距是0.50mm,旋转活动套筒或棘轮一圈时,螺杆和活动套筒前进或后退0.50mm。在固定套筒上每隔0.50mm刻一条直线;在活动套筒一周刻有50条线,即分成50等份。固定套筒的刻度是主尺,活动套筒的刻度是副尺,活动套筒每转过一条线相当于螺杆前进或后退0.01mm(0.50mm÷50)。

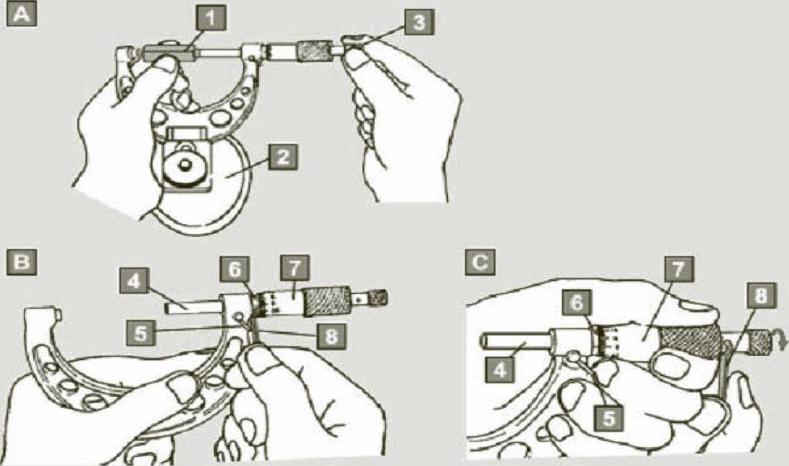

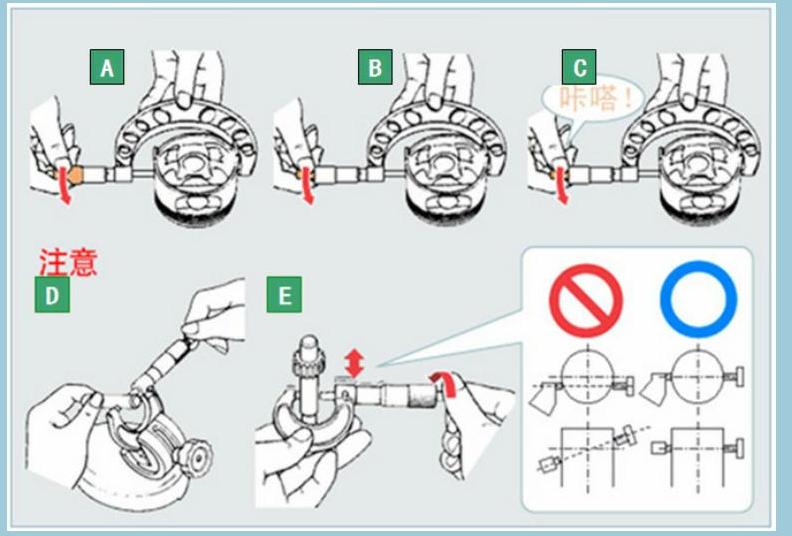

2)用前校准。千分尺使用之前先要检查零位是否校准,以50~75mm规格千分尺为例:①先松开锁销,擦除油污,特别是测砧和测杆的接触面要擦拭干净。②在测砧和测杆之间轻放入50mm标准杆,旋转棘轮旋钮会听到“喀、喀”声(图11-9中A),旋转两三下,观察活动套筒上的零线与固定套筒上基准线是否重合,如不重合锁紧锁销(图11-9中B)。③将固定套筒上的小螺钉拧松,用专用调节扳手调整套管的位置,使零线与基准线对齐(图11-9中C),再拧紧小螺钉。

3)测量方法:①将测砧抵住被测物(图11-10中A)。②旋转活动套筒直到测杆轻轻接触被测物(图11-10中B)。③拧动棘轮旋钮两三下,因棘轮止动器给予测杆合适的压力,当此压力超过规定值时,棘轮便空转(图11-10中C),锁紧锁销。④在测量小零件时,应将千分尺固定在支架上(图11-10中D)。⑤通过移动千分尺,找到可测得正确直径的位置(图11-10中E)。

图11-8 千分尺的组成

1—测砧 2—测杆 3—锁销 4—螺杆 5—活动套筒 6—棘轮旋钮

图11-9 千分尺的校零

A—测量标准杆 B—读值 C—校零 1—校正杆 2—支架 3—棘轮旋钮 4—测杆 5—锁销 6—固定套筒 7—活动套筒 8—调节扳手

图11-10 千分尺的测量方法

A—抵住工件 B—轻旋套筒 C—拧动棘轮 D—使用支架 E—测得正确直径

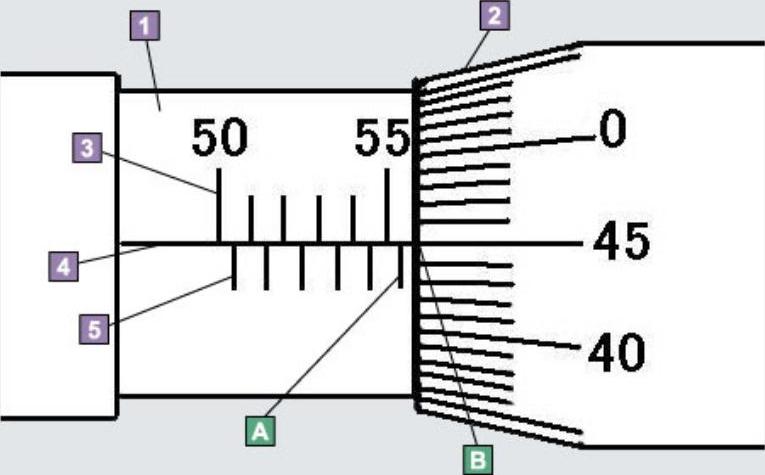

4)读测量值:①首先读出0.50mm以上的值,为55.50mm(图11-11中A)。②读取0.50mm以下且0.01mm以上的值,即与固定套筒基准线对齐的那条线,为0.45mm(图11-11中B)。③将读取的两个数值相加,即A+B=55.50+0.45=55.95mm。

图11-11 读测量值

A—读固定套筒值 B—读活动套筒值 1—固定套筒套管 2—活动套筒 3—每格1mm递增 4—基准线 5—每格0.5mm递增

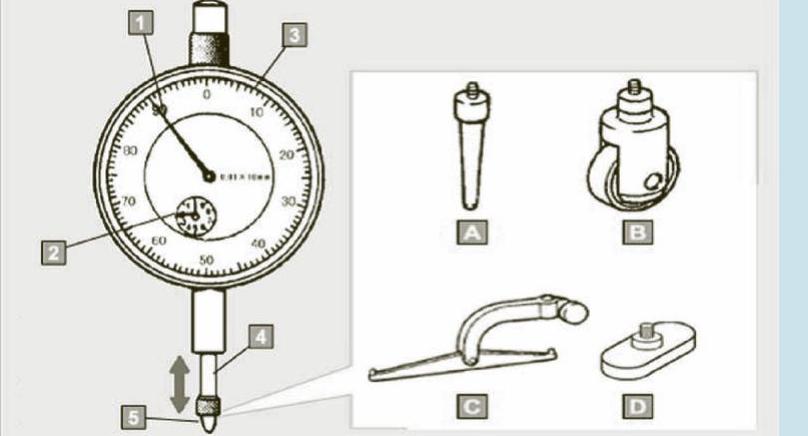

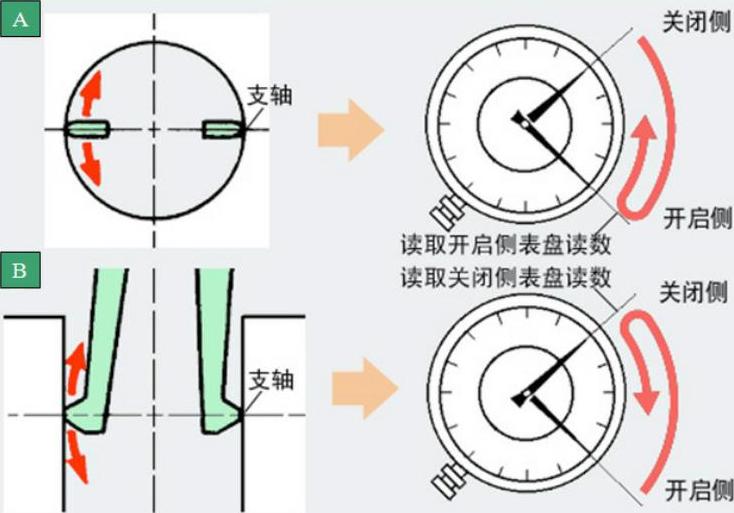

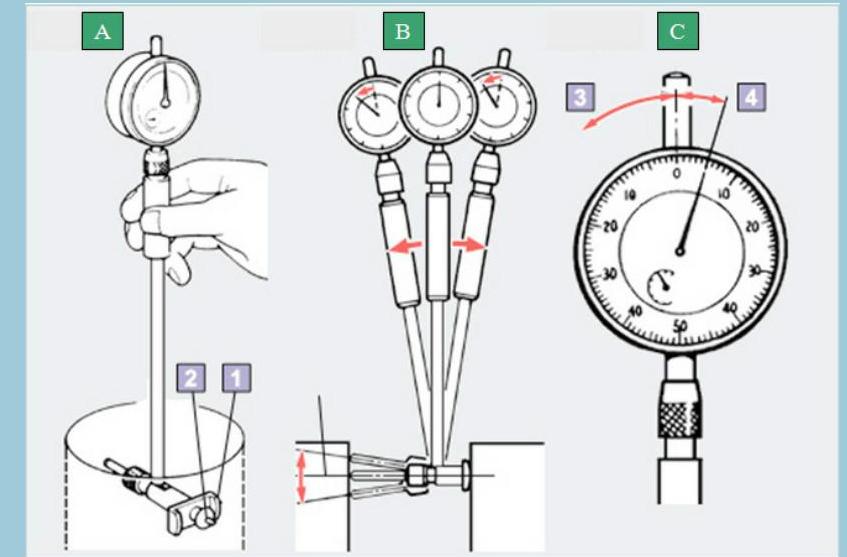

(3)百分表 百分表是利用齿轮齿条或杠杆齿轮传动,将测杆的直线位移变为指针角位移的计量器具。百分表不能单独使用,通常装在磁性座上,用来测量零件的轴向圆跳动或径向圆跳动,如测量曲轴、凸轮轴的弯曲或制动盘的径向摆动。测头的类型有顶尖(图11-12中A)、滚子(图11-12中B)、杠杆(图11-12中C)和平面(图11-12中D)。测量精度为0.01mm。

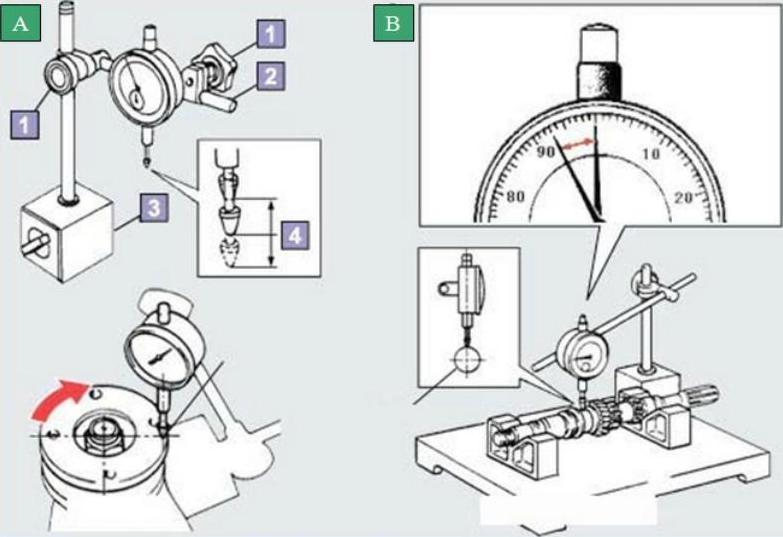

1)测量方法:①测量法兰盘轴向摆动。将百分表固定在磁力座上,调整测头的合适位置,使指针位于量程的中心位置(图11-13中A)。②测量齿轮轴圆径向圆跳动。将齿轮轴两端放在V型架上,把百分表固定在磁力座上,调整测头的合适位置,使指针位于量程的中心位置(图11-13中B)。

2)读测量值:转动被测零件,读出指针摆动最大值和最小值,两值相减即是偏差范围。

3)使用注意:①使用前,检查测杆的活动灵活性。轻轻推动测杆时,测杆在套筒内移动应灵活,每次手松开指针能回到原来的刻度位置。②使用时,百分表应可靠固定在磁力座上。③测量时,不要使测头突然撞到零件,也不要测量表面粗糙或凹凸不平的工作面。④测量平面时,测头要与被测面垂直;测量圆柱时,测头要与圆柱中心线垂直。⑤为方便测量,在转动零件前应调整表盘使大指针指到刻度盘的零位。

图11-12 百分表的组成

A—顶尖 B—滚子 C—杠杆 D—平面 1—长指针(0.01mm/格) 2—短指针(1mm/格) 3—表盘(可旋转使表针调零) 4—测杆 5—测头

图11-13 百分表的测量方法

A—调整顶尖 B—测量圆跳动 1—锁紧旋钮 2—臂 3—磁力座 4—量程

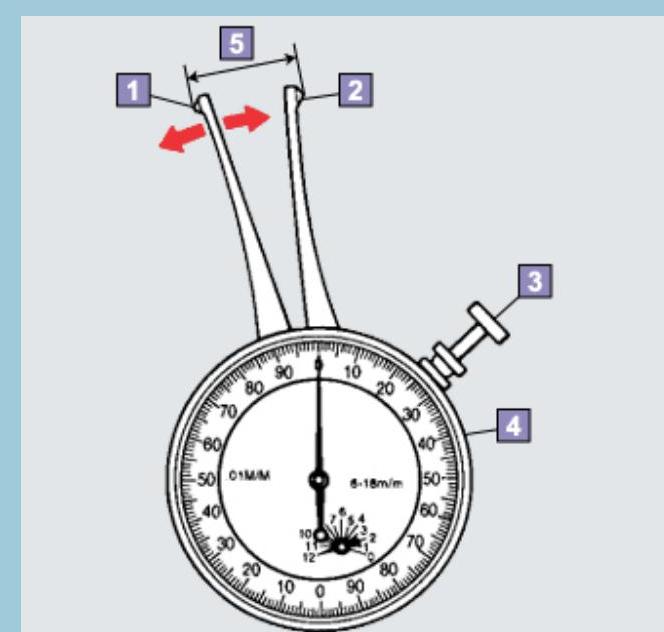

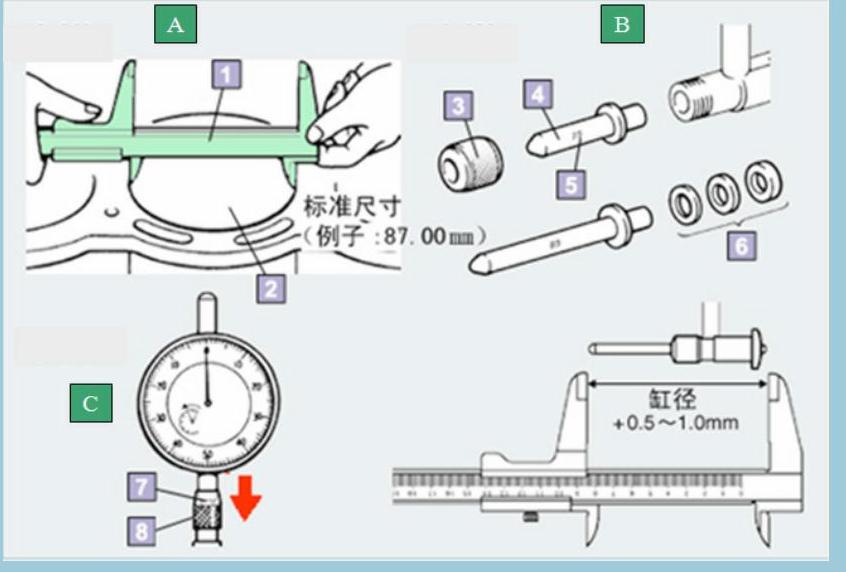

(4)内径卡规 这是一种用来测量内径的百分表,由表头、固定杆、活动杆和锁止旋钮组成(图11-14)。活动爪移动2mm,则长指针转动一圈,测量精度为0.01mm。

1)测量方法:①用支座固定,设定到标准值(图11-15中A),如12.00mm。②将测量爪放入内径卡规,轻移活动爪找到数值最小点(图11-15中B)。③旋转表盘使指针指向零位(图11-15中C)。④将测量爪放入被测零件(图11-15中D)。⑤测量,活动爪收缩指针逆时针转,活动爪张开指针顺时针转(图11-15中D)。

2)读测量值:①用固定爪作为支轴,左右移动活动爪,找到最大距离的点(图11-16中A)。②在此位置上下移动活动爪,找到最小距离的点,记录表读数(图11-16中B)。③计算。测量值=标准值±表读数,如12.00+0.20=12.20mm,0.20mm表示测量爪张开,则取“+”;如果测量爪收缩则取“-”。

笔 记

____

图11-14 内径卡规

1—活动爪 2—固定爪 3—锁止旋钮 4—表头 5—内径

图11-15 内径卡规的测量方法

A—设标准值 B—放入卡爪 C—旋转表盘 D—测量工件 E—测量 1—千分尺 2—测杆 3—锁销 4—支座 5—固定爪 6—收缩方向 7—张开方向

图11-16 读测量值

A—卡爪放入工件 B—找最小距离

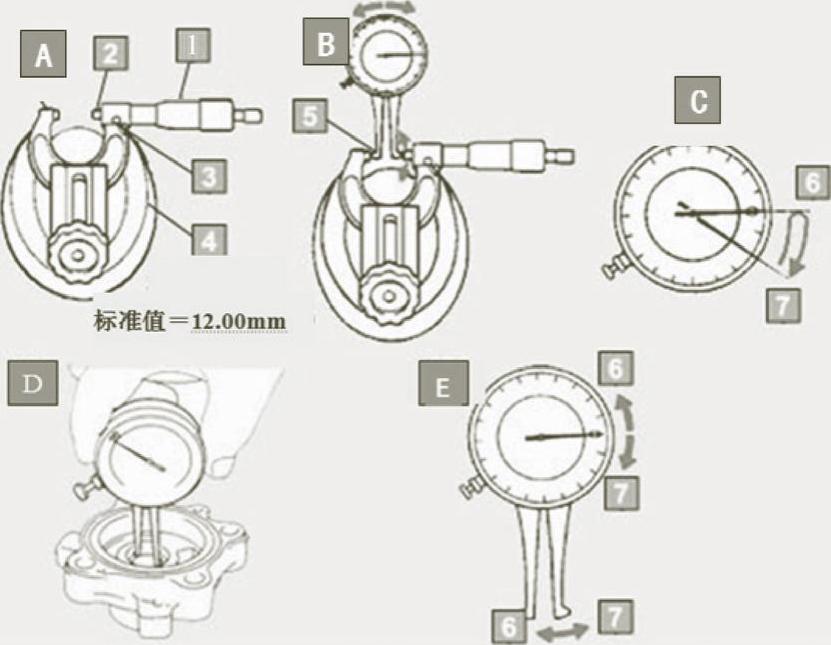

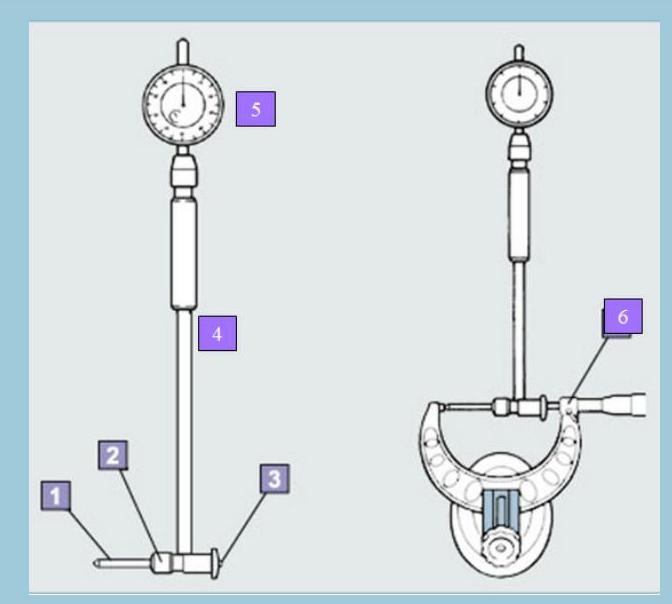

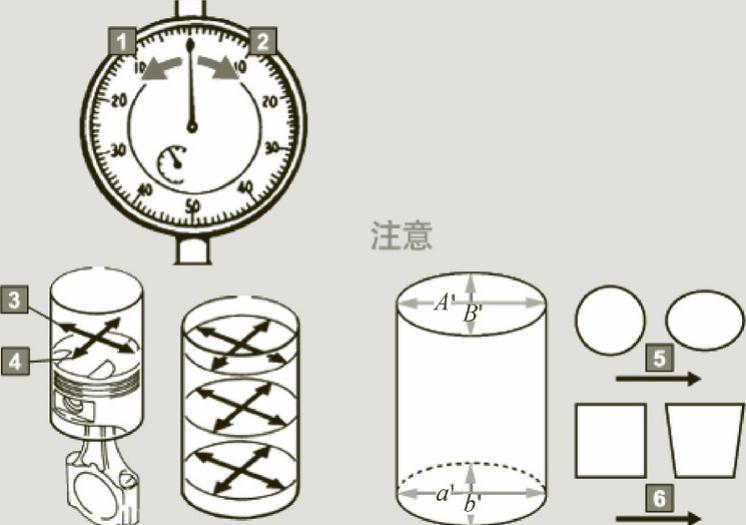

(5)量缸表 量缸表又称内径百分表,用于测量圆孔内径,在汽车修理中主要用于测量气缸圆度、圆柱度和磨损情况,测量精度为0.01mm。量缸表由百分表头、表杆、接杆、锁紧螺母和探头组成,一般与千分尺配合使用(图11-17)。(https://www.xing528.com)

1)安装表头(俗称压表):①使用游标卡尺,测量缸径获得标准尺寸(图11-18中A)。②接杆上标有尺寸,每根以5mm递增,选择适宜的接杆,调整垫圈的作用是微调(图11-18中B)。③将百分表安装到表杆,以最大测量内径比缸径大0.5~1.0mm为原则,表针约有向直径变小的1mm移动量(图11-18中C)。

2)安装接杆、校零:①将千分尺调成由游标卡尺测量,用支座固定住千分尺(图11-19中A)。②以接杆作为移动探头,再次使表针约有1mm的移动量,将表针停留在最小直径(图11-19中B)。③转动表盘使指针对准零点(图11-19中C)。

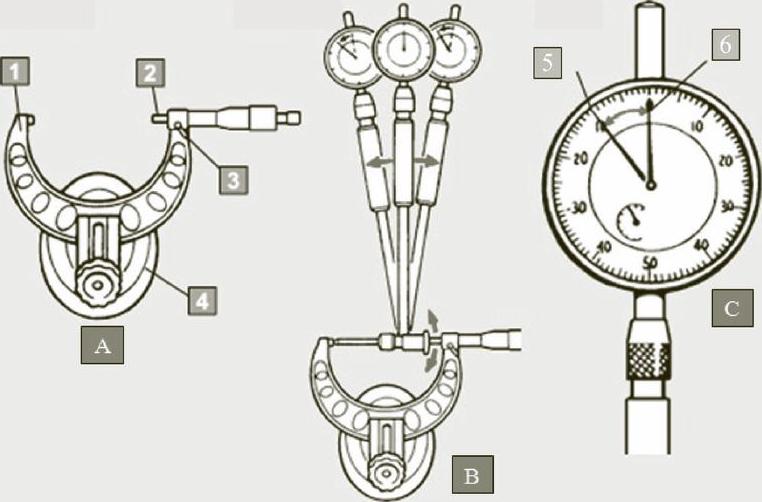

3)测量气缸:①慢慢地推导向板并将探头插入气缸(图11-20中A)。②移动探头找到最小距离的位置(图11-20中B)。③读出最小距离位置上的刻度值(图11-20中C)。

4)计算直径:①测量气缸3个平面直径(图11-21):距上端10mm、气缸中部、距下端10mm。②计算:A'=D+x,B'=D+y。其中D为标准尺寸(游标卡尺的测量值81.00mm),A'为纵向,B'为横向,x为纵向表读数(0.05mm),y为横向表读数(0.02mm)。例如:A'=81.00+0.05=81.05mm B'=81.00+0.02=81.02mm

5)计算圆度。取椭圆最大的平面,圆度=(大直径-小直径)/2。

6)计算圆柱度。取6个直径中的最大和最小的,圆柱度=(最大直径-最小直径)/2。

图11-17 量缸表的组成

1—接杆 2—锁紧螺母 3—探头 4—标杆 5—表头 6—千分尺

图11-18 选择接杆

A—获得标准尺寸 B—装接杆 C—装表头 1—游标卡尺 2—气缸 3—紧固螺母 4—替换杆 5—杆的尺寸 6—垫圈 7—轴 8—调整螺钉

图11-19 安装接杆

A—设标准尺寸 B—找最小距离 C—旋转表盘 1—千分尺 2—轴 3—锁紧销 4—支架 5—指针延伸 6—指针收缩

图11-20 量缸表测量方法

A—探头放入气缸 B—找最小距离 C—记录表读数 l—导向板 2—探头 3—指针延长 4—指针收缩

图11-21 计算直径

1—增加 2—减小 3—横向 4—纵向 5—圆度示意 6—圆柱度示意

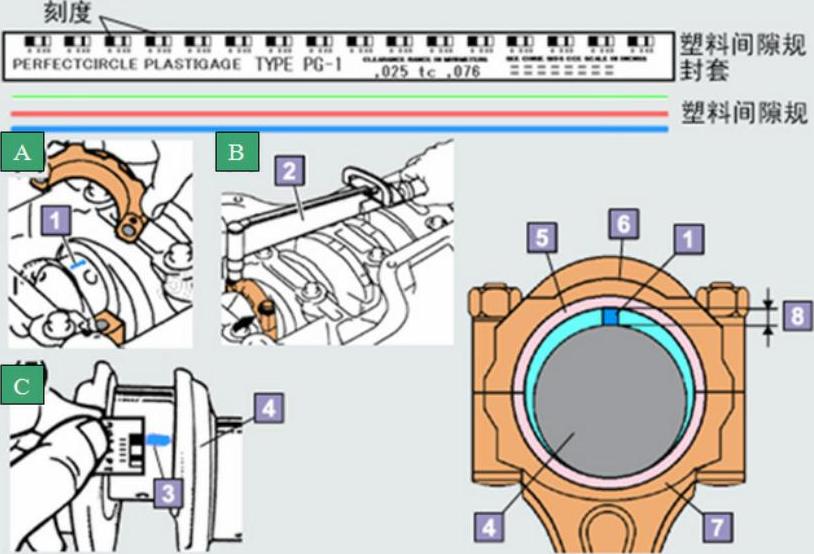

(6)塑料间隙规 塑料间隙规用于测量衬瓦轴承的油隙,如曲轴轴颈和连杆轴颈。塑料间隙规由软塑料制成,分三种颜色,每一种表示不同的厚度间隙测量范围:绿色0.025~0.076mm,红色0.051~0.152mm,蓝色0.102~0.229mm。测量方法:①清洁曲轴主轴颈或连杆轴颈。②截取相应长度的间隙规,以便和轴承宽度匹配。③将塑料间隙规放在曲轴连杆轴颈上(图11-22中A)。④安装轴承盖,以规定力矩将其紧固,切勿转动曲轴(图11-22中B)。⑤拆下轴承盖,利用塑料间隙规包装纸的刻度,确定间隙规的宽度,应测量塑料间隙规最宽部位,然后读出对应的间隙值(图11-22中C)。

图11-22 塑料间隙规

A—放入间隙规 B—拧紧轴承盖 C—读间隙值 1—塑料间隙规 2—扭力扳手 3—塑料间隙规的最宽处 4—连杆轴颈 5—连杆轴承 6—连杆轴承盖 7—连杆 8—间隙

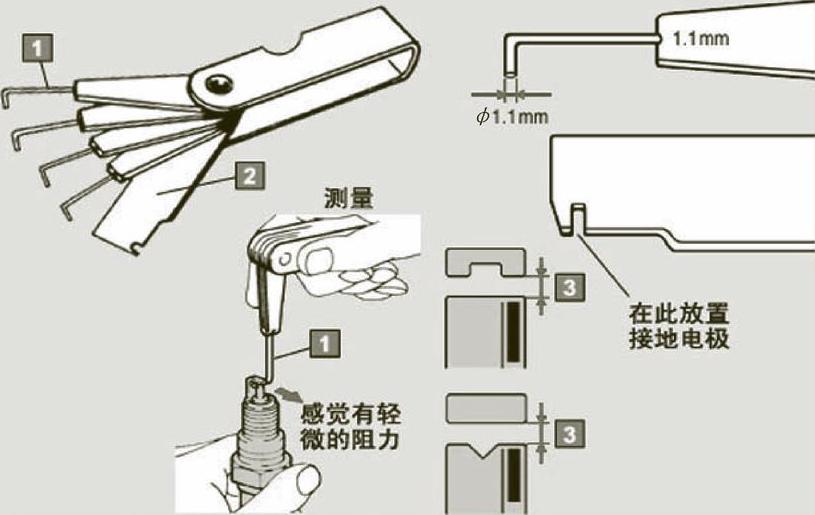

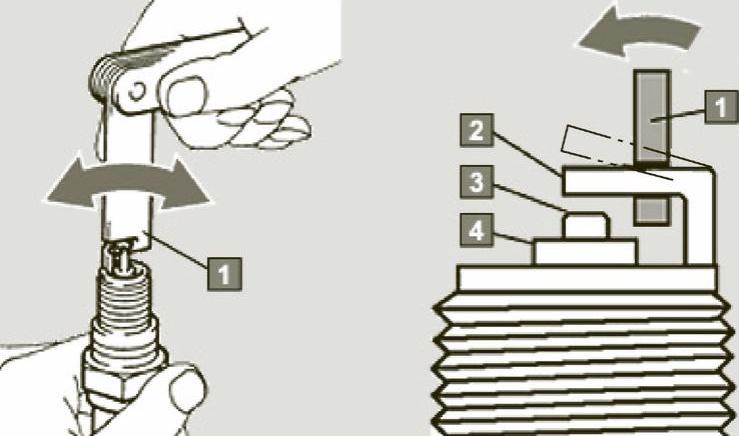

(7)火花塞塞尺 火花塞塞尺用于测量和调节火花塞间隙。测量范围:0.8~1.1mm,分为不同厚度的塞尺。调整板用来弯曲接地电极,以便得到正确间隙。

1)测量方法:①清洁火花塞。②测量间隙最小处。③选择滑动时有轻微阻力但没有松动的塞尺(图11-23),读出厚度值。

图11-23 火花塞塞尺

1—塞尺 2—调整板 3—火花塞间隙

2)调整电极间隙:①将调整板的缺口部分放在火花塞的接地电极上,然后弯曲电极,但不要碰触绝缘体和中心电极(图11-24)。②再一次测量间隙。

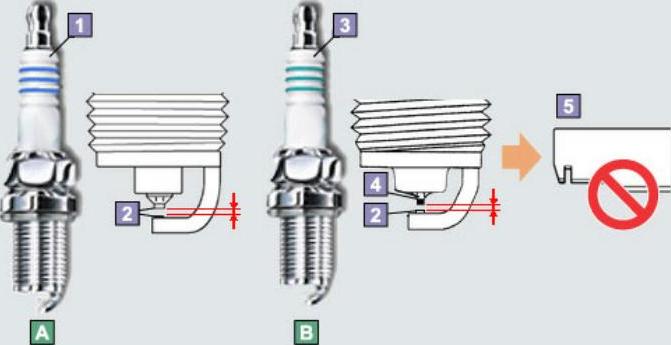

对于铂金电极型火花塞(图11-25中A)、铱金电极型火花塞(图11-25中B),在定期检查时无需调整间隙。

笔 记

____

图11-24 调整电极间隙

1—调整板 2—接地电极 3—中心电极 4—绝缘体

图11-25 长寿命火花塞

A—铂金电极型 B—铱金电极型 1—深蓝线 2—电极 3—黄绿线 4—电极 5—调整板

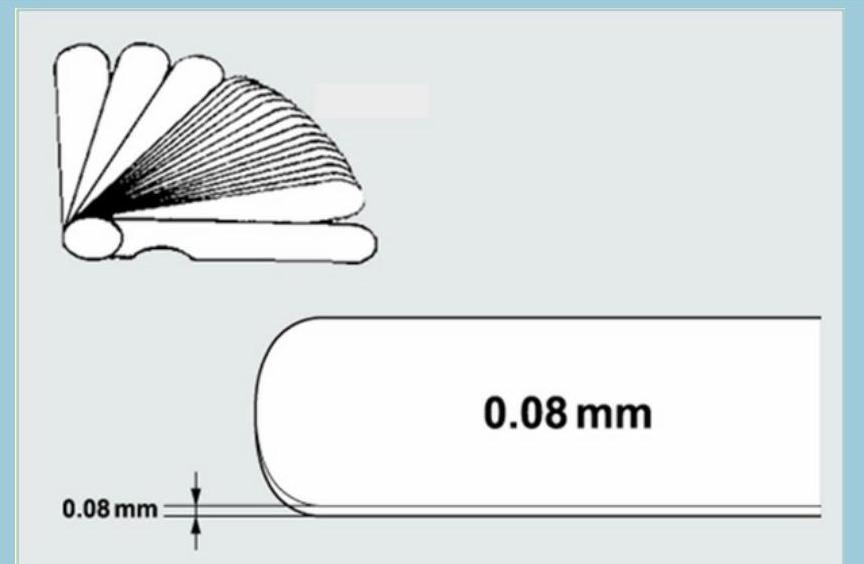

(8)塞尺 塞尺用于测量气门或活塞环槽等的间隙(图11-26)。

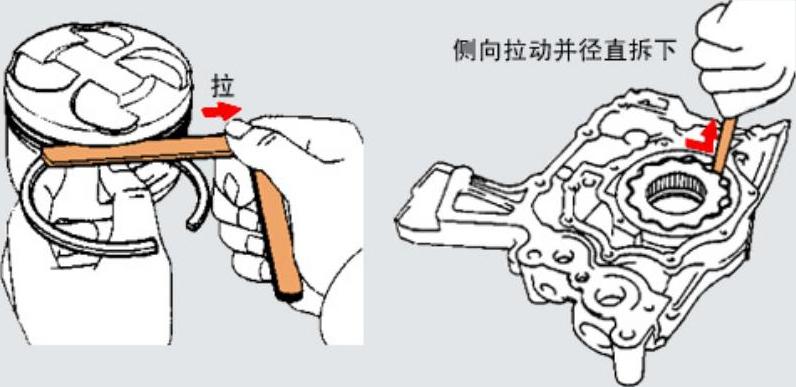

测量活塞环槽间隙(图11-27)。如果用一个塞尺拉动没有阻力,可用2个或3个组合测量,但是尽可能使用最少的钢片。

注意:①为了避免钢片端部弯曲或损坏,切勿强行将其塞入待测部位(图11-28中A)。②把钢片收回前,要清洁表面并涂油防止生锈(图11-28中B)

图11-26 塞尺

图11-27 测量间隙

图11-28 使用注意

A—切勿强行塞入 B—涂一薄层油

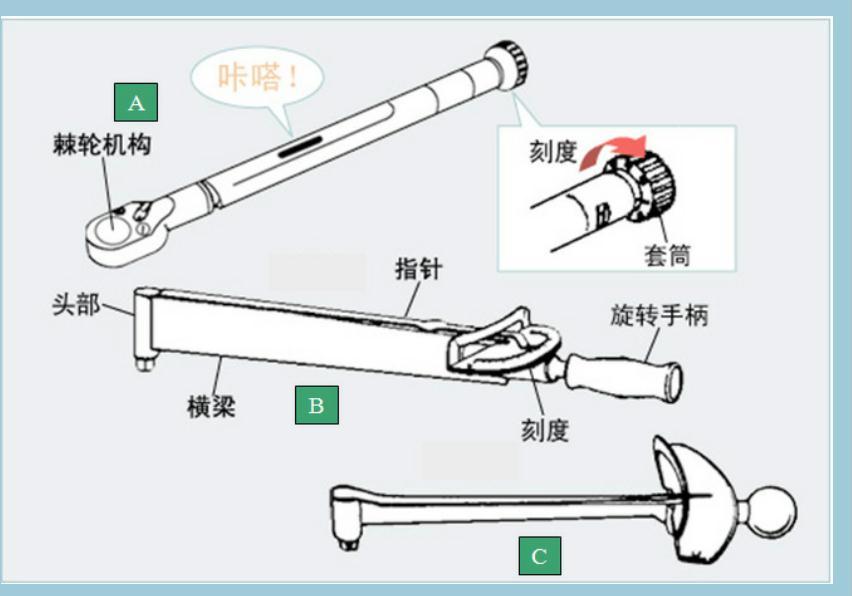

(9)扭力扳手 扭力扳手用于拧紧螺栓/螺母达到规定的力矩,常用类型有三种:①预置型(图11-29中A),通过旋转套筒可预设拧紧力矩,当达到预置力矩时,会听到“咔嗒”声,表明已达到规定的力矩。②板簧型(图11-29中B),横梁由钢板弹簧制成,手的力作用到旋转手柄,通过横梁弯曲对螺栓施加力矩,可通过指针和刻度读出力矩数值。③圆杆型(图11-29中C),用于测量小力矩,如测量轴承的预紧力,最大测量力矩为0.98N·m。

可用其他扳手在扭力扳手拧紧前先预紧,以提高工作效率,但预紧力一定要小于规定力矩。

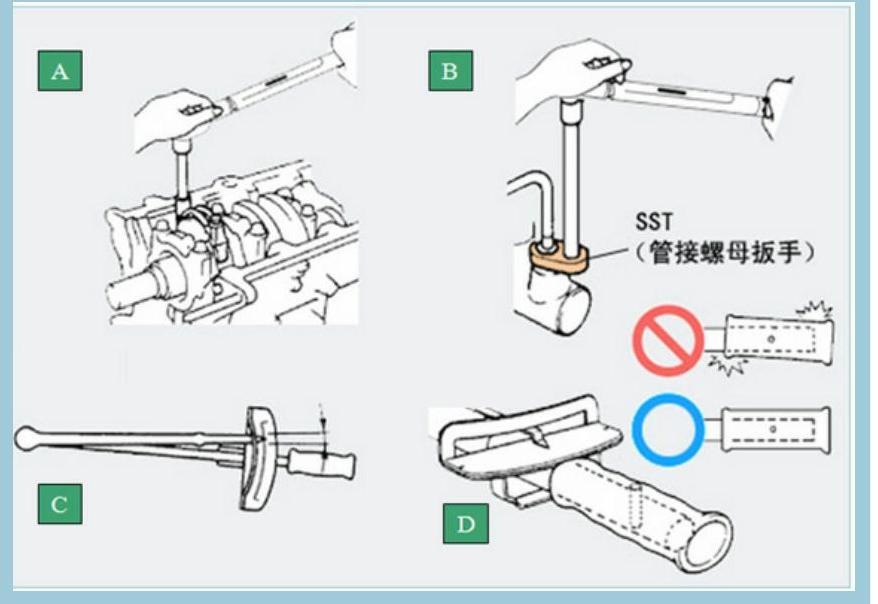

注意:①如果拧紧几个螺栓,在每个螺栓上均匀施加扭力,重复2次或3次(图11-30中A)。②如呆专用维修工具与力矩扳手一起使用,则要按照修理手册中的说明计算力矩(图11-30中B)。③使用板簧型扭力扳手,尽量使用刻度的50%~70%量程(图11-30中C)。④手握旋转手柄时,必须将力作用在销上,否则不能得到精确的力矩测量值(图11-30中D)。

图11-29 扭力扳手

A—预置型 B—板簧型 C—圆杆型

图11-30 使用注意

A—分几次加力 B—计算力矩 C—使用量程中间范围 D—力作用在销上

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。