水泥呈粉末状,与水泥混合后,经物理化学作用能由可塑性浆体变成坚硬的实体状,并能将散粒状材料胶结成为整体,所以水泥是一种良好的矿物胶凝材料。水泥浆体不但能在空气中硬化,还能在水中硬化,保持并继续增长其强度,故水泥属于水硬性胶凝材料。

水泥是重要的建筑材料之一,应用极为广泛,常用来制造各种形式的混凝土、钢筋混凝土、预应力混凝土构件和建筑物,也常用于配制砂浆,以及用作灌浆材料等。

水泥品种多,按化学成分分为硅酸盐水泥(图1.66)、铝酸盐水泥(图1.67)、铁铝酸盐水泥等系列,其中以硅酸盐系列水泥应用最广。

图1.66 硅酸盐水泥

图1.67 铝酸盐水泥

硅酸盐系列水泥是以硅酸钙为主要成分的水泥熟料,一定量的混合材料和适量石膏经共同磨细而成。硅酸盐系列水泥按其性能和用途不同,又可分为通用水泥、专用水泥和特性水泥3类。

1)硅酸盐水泥的识别与应用

(1)硅酸盐水泥的定义、类型及代号 凡由硅酸盐水泥熟料,掺入0~5%石灰石或粒化高炉矿渣、适量石膏磨细制成的水硬性胶凝材料,称为硅酸盐水泥。硅酸盐水泥又分为两种类型:不掺加混合材料的称为Ⅰ型硅酸盐水泥,代号为P·Ⅰ;在硅酸盐水泥粉磨时掺加不超过质量5%的石灰石或粒化高炉矿渣混合材料的称为Ⅱ型硅酸盐水泥,代号为P·Ⅱ。

(2)硅酸盐水泥熟料的矿物质组成 硅酸盐水泥熟料主要由4种矿物质组成:硅酸三钙(3CaO·SiO2,简称C3S)、硅酸二钙(2CaO·SiO,简称C2S)、铝酸三钙(3CaO·Al2O3,简称C3A)、铁铝酸四钙(3CaO·Al2O3·Fe2O3,简称为C4AF)。前两种矿物称为硅酸盐矿物,一般占总质量的75%~82%;后两种矿物称为溶剂矿物,一般占总质量的18%~25%。硅酸盐水泥熟料除上述主要组成外,尚含有少量以下成分:游离氧化钙、游离氧化镁、含碱矿物以及玻璃体等。

(3)硅酸盐水泥的水化与凝结硬化 水泥加水拌和后成为既有可塑性又有流动性的水泥浆,同时产生水化,随着水化反应的进行,逐渐失去流动能力达到“初凝”。待完全失去可塑性,开始产生结构强度时,即“终凝”。随着水化、凝结的继续,浆体逐渐转变为具有一定强度的坚硬固体水泥石,即硬化。可见,水化是水泥产生凝结硬化的前提,而凝结硬化则是水泥水化的结果。

(4)硅酸盐水泥的技术性质

①细度:细度是指水泥颗粒的粗细程度,通常采用筛析法测定。筛析法以80 μm方孔筛余量表示。

②凝结时间:水泥的凝结时间有初凝和终凝之分。自加水起至水泥浆开始失去塑性,流动性减小所需的时间称为终凝时间。国家标准规定硅酸盐水泥的初凝时间不得少于45 min,终凝时间不得大于6.5 h。凡初凝时间不符合规定者为废品,终凝时间不符合规定者为不合格品。

③标准稠度用水量:标准稠度是指水泥净浆达到规定稠度时所需的拌和水量,以占水泥质量的百分率表示。硅酸盐水泥的标准稠度用水量一般在24%~30%。磨得越细的水泥,标准稠度用水量越大。

④体积安定性:体积安定性是指水泥在凝结硬化过程中体积变化的均匀性。水泥硬化后产生不均匀的体积变化即体积安定性不良,水泥体积安定性不良会使水泥制品、混凝土构件产生膨胀性裂缝,降低建筑物质量,甚至引起严重的工程事故。因此,水泥的体积安定性检验必须合格,体积安定性不合格的水泥作废品处理。水泥安定性不良的原因是由于其熟料矿物组成中含有过多的游离氧化钙或游离氧化镁,以及水泥粉磨时所掺石膏超量等所致。国家标准规定,水泥中游离氧化镁含量不得超过5.0%,三氧化硫含量不得超过3.5%。

⑤强度及强度等级:水泥硬化后,抗压强度高,抗折强度低。抗折强度为抗压强度的1/19~1/11。水泥3 d和7 d强度发展很快,28 d强度接近最大值,所以要测定3,7,28 d的强度值,并以28 d的强度划分水泥标号。水泥的强度分为42.5,42.5R,52.5,52.5R,62.5,62.5R 6个等级。水泥按3 d强度又分为普通型和早强型两种类型,其中有代号R者为早强型水泥。

⑥密度与堆密度:硅酸盐水泥的密度一般在3.1~3.15 g/cm3。水泥在松散状态时的堆密度一般在900~1 300 kg/m3,紧密堆积状态可达1 400~1 700 kg/m3。

(5)硅酸盐水泥的特性与应用 硅酸盐水泥凝结硬化块,强度高,尤其早期强度高,抗冻性好,水化热大,不耐腐蚀,不耐高温。其适用于重要结构的高强混凝土及预应力混凝土工程、早期强度要求高的工程及冬季施工的工程,以及严寒地区遭受反复冻融的工程、高温环境的工程;不能用于海水和有侵蚀性介质存在的工程和大体积混凝土工程。

2)普通硅酸盐水泥的识别与应用

由硅酸盐水泥熟料加入6%~15%混合材料及适量石膏,经磨细制成的水硬性胶凝材料称为普通硅酸盐水泥(简称普通水泥),代号为P·O。活性混合材料的最大掺量不得超过15%,其中允许用不超过水泥质量5%的窑灰或不超过水泥质量10%的非活性混合材料来代替。掺非活性混合材料时,最大掺量不得超过水泥质量的10%。普通硅酸盐水泥分为32.5,32.5R,42.5,42.5R,52.5,52.5R 6个强度。普通水泥的初凝时间不得少于45 min,终凝时间不得长于10 h。

普通水泥中绝大部分仍为硅酸盐水泥熟料,其性质与硅酸盐水泥相近。但由于掺入少量混合材料,与硅酸盐水泥相比,早期强度略低,水化热略低,耐腐蚀性略有提高,耐热性稍好,抗冻性、耐磨性、抗碳化性略有降低,应用范围与硅酸盐水泥基本相同。(https://www.xing528.com)

3)掺大量混合材料的硅酸盐水泥的识别与应用

(1)矿渣硅酸盐水泥 凡由硅酸盐水泥熟料、粒化高炉矿渣和适量石膏磨细制成的水硬化性胶凝材料,称为矿渣硅酸盐水泥(简称矿渣水泥),代号为P·S。水泥中粒化高炉矿渣掺加量按质量百分比为20%~70%,允许用火山灰质混合材料、粉煤灰、石灰石、窖灰中的一种来代替部分粒化高炉矿渣,代替数量不得超过水泥质量的8%,替代后水泥中粉化高炉矿渣不得少于20%。

由于矿渣水泥中熟料含量相对减少,并且有相当多的氢氧化钙和矿渣组分互相作用,所以与硅酸盐水泥相比,其水化产物中的氢氧化钙含量相对减少,碱度要低些。

矿渣水泥按3 d和28 d的抗压和抗折强度分32.5,32.5R,42.5,42.5R,52.5,52.5R 6个强度等级。矿渣水泥密度一般在2.8~3.0 g/cm3,松堆密度为900~1 200 kg/cm3。其80 μm方孔筛的筛余不得超过10.0%,凝结时间一般比硅酸盐水泥要长,标准规定初凝不得少于45 min,终凝不得大于10 h。实际初凝一般为2~5 h,终凝5~9 h。

矿渣水泥早期强度低,后期强度增进率大;硬化时对湿度敏感性强,冬季施工时需加强保温措施,但在湿热条件下,矿渣水泥的强度发展很快,故适用于蒸汽养护;水化热低,宜用于大体积混凝土工程中;具有较强的抗溶出性侵蚀及抗硫酸盐侵蚀的能力,适用于有溶出性或硫酸盐侵蚀的水工建筑工程、海港工程及地下工程;抗碳化的能力较差,对钢筋混凝土极为不利,因为当碳化深入达到钢筋的表面时,就会导致钢筋锈蚀,最后使混凝土产生顺筋裂缝;耐热性较强,适用于轧钢、煅烧、热处理、铸造等高温车间以及高炉基础及温度达300~400℃的热气体通道等耐热工程。保水性(将一定量的水分保存在浆体中的性能)较差,泌水性较大,要严格控制用水量,加强早期养护;干缩性较大,由于矿渣水泥的泌水性大,形成毛细通道,增加水分的蒸发,干缩易使混凝土表面产生很多微细裂缝,从而降低混凝土的力学性能和耐久性;抗冻性和耐磨性较差,不宜用于严寒地区水位经常变动的部位、受高速夹砂水流冲刷或其他具有耐磨要求的工程。

为了便于识别和使用,我国水泥标准规定,矿渣水泥包装袋侧面印字采用绿色印刷。

(2)火山灰质硅酸盐水泥 由硅酸盐水泥熟料和火山灰质混合材料、适量石膏磨细制成的水硬性胶凝材料称为火山灰质硅酸盐水泥(简称火山灰水泥),代号为P·P。水泥中,火山灰质混合材料掺量的质量分数为20%~50%,其强度等级及各龄期强度要求同矿渣水泥。

火山灰水泥的水化硬化过程、发热量、强度及其增进率、环境温度对凝结硬化的影响、碳化速度等,都与矿渣水泥有相同的特点。火山灰水泥的密度为2.7~3.1 g/cm3。对于细度、凝结时间和体积安定性等的技术要求同普通水泥。

火山灰水泥的抗冻性及耐磨性比矿渣水泥还要差一些,故应避免用于有抗冻及耐磨要求的部位。它在硬化过程中的干缩现象较矿渣水泥还显著,尤其当掺入软质混合材料时更为突出。因此,使用时须特别注意加强养护,使较长时间保持潮湿状态,以避免产生干缩裂缝。对于处在干热环境中施工的工程,不宜使用火山灰水泥。

火山灰水泥的标准稠度用水量比一般水泥都大,泌水性较小。此外,由于火山灰质混合材料在石灰溶液中会产生膨胀现象,使拌制的混凝土较为密实,故抗渗性能高。

(3)粉煤灰硅酸盐水泥 由硅酸盐水泥熟料和粉煤灰、适量石膏磨细制成的水硬性胶凝材料称为粉煤灰硅酸盐水泥(简称粉煤灰水泥),代号为P·F。水泥中粉煤灰掺量的质量分数为20%~40%,其强度等级及各龄期强度要求同矿渣水泥。

粉煤灰水泥的细度、凝结时间及体积安定性等技术要求与普通水泥相同。

粉煤灰水泥的水化硬化过程与火山灰水泥基本相同,其性能也与火山灰水泥有很多相似之处。粉煤灰水泥的主要特点是干缩性比较小,甚至比硅酸盐水泥及普通水泥还小,因而抗裂性较好。同时,配制的混凝土和易性较好。这主要是由于粉煤灰的颗粒多呈球形微粒,且较为致密,吸水性较小,因而能有效降低拌和物内的摩擦阻力。按我国水泥标准规定,火山灰水泥和粉煤灰水泥包装袋侧面印字采用黑色印刷。

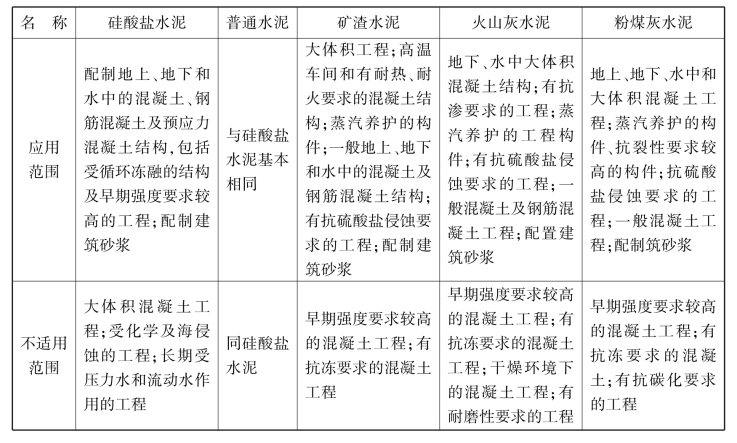

5种水泥的应用范围见表1.13。

表1.13 5种水泥的应用范围

【相关知识】

◆石灰、石膏、水泥的运输和储存

(1)石灰 生石灰及生石灰粉须在干燥状态下运输和储存,且不宜存放太久。因在存放过程中,生石灰会吸收空气中的水分熟化成消石灰粉并进一步与空气中的CO2作用生成CaCO3,从而失去胶结能力。长期存放时应在密闭条件下,且应防潮防水。

(2)石膏 建筑石膏在存储时,需要防雨、防潮,存储期一般不宜超过3个月。一般存储3个月后,强度降低30%左右。应分类、分等级存储在干燥的仓库内,运输时要采取防水措施。

(3)水泥 水泥在运输与储存时不得受潮和混入杂物,不同品种和强度等级的水泥应分别贮运,不得混杂。

【实践一下】

调查校园内所有建筑物和园林工程中,气硬性胶凝材料的应用情况。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。