CAE分析需要用到有限元模型,不同的分析内容所使用的模型是不同的。在汽车设计过程中所涉及的有限元模型主要包括以下几个:

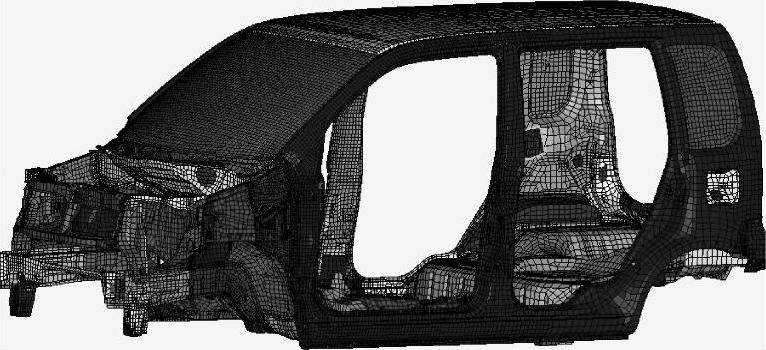

1.白车身

白车身包括BIW和BIP两种。BIW(Body In White)由地板、顶盖、侧围和前围板等部分焊接面组成,因未作任何涂装处置,表面呈现钢板本身的灰白色,因此称为白车身。BIP(Body In Prime)是在BIW的基础上,安装前、后风窗玻璃。

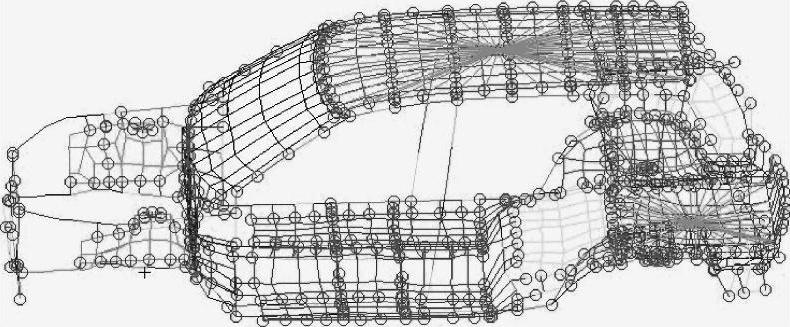

白车身有限元模型包括详细模型和简易模型两种。详细模型是指对车身的所有板件用有限单元模拟,然后再根据连接关系组装到一起,如图21-33所示。而简易模型是指利用车身的主要截面参数制成的主要由梁单元构成的模型。主要是在开发的初期,车身的详细数据还没完成,可以利用同级别参考车的车身截面数据搭建而成。用它可以粗略地估算新开发车的基本性能,如模态、刚度等,如图21-34所示。

图21-33 BIP详细模型

图21-34 BIP简易模型

白车身上的焊接方式包括点焊和堆焊两种。

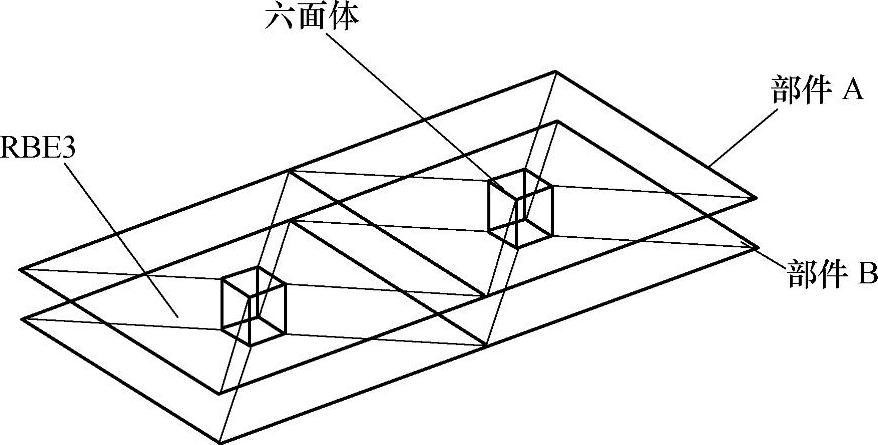

白车身上大量使用了效率较高的点焊来连接各个部件。在建立有限元模型时,使用了一个称为ACM的焊点模型。完成的焊点模型如图21-35所示。

这种建立焊点模型的方式能在保证计算精度的同时,大大缩短建模工时。其基本思想是在焊点的中心处由软件自动生成一个六面体实体单元,并从实体单元的八个节点到连接的部件之间生成RBE3。这种方式近年来在欧美、日本车厂应用的范围比较广,它与之前的焊点处理方式相比,即对应节点并在节点之间生成RBE2能节约20%的建模工时,而计算精度保持相当。

图21-35 点焊连接模拟

图21-36 堆焊连接模拟

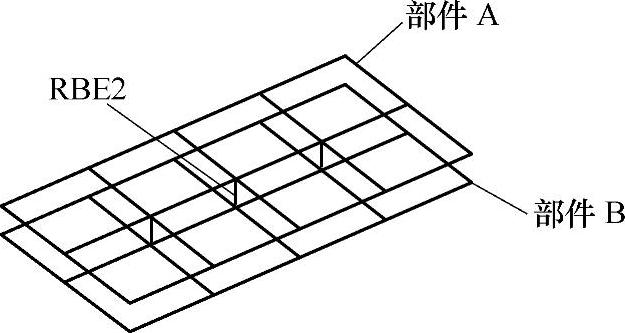

堆焊模型是用刚体单元RBE2直接连接对应的节点。这里要求建模时,在堆焊的范围内对应的节点要垂直对应,两节点之间的距离最短,并保证节点连续,法兰边上的单元需两等分以上,如图21-36所示。

使用白车身模型可以进行静刚度、模态、动刚度分析。一般来说,白车身由于结构简单,连接方式明确,没有复杂的边界条件,因此,其计算精度很高,一般与试验结果的误差可以控制在5%以内。

2.开闭件

车门包括驾驶人和乘客侧门、后门、尾门以及行李箱盖等,车门的模拟方式有三种:体和壳单元模型(详细模型)、RBE3+CONM2单元模型(柔性模型)、RBE2+CELAS+CONM2单元模型(刚性模型)。

详细车门建模方式建议用在声学分析以及详细结构的分析中。这种方法的不足之处是模型复杂并且占用计算时间。要预测车门装饰件上是否会出现杂音的情况时,就采用这种方法模拟。当车门装饰件对结构分析或者声学分析不是很重要的时候,可以采用刚性车门模拟。柔性车门建模方式用于不考虑车门装饰件刚度的情况。

(1)详细车门 所有的车门总成可以分为两部分:车门钣金件和车门装饰件。车门钣金件中详细的零件采用壳单元、梁单元、体单元以及弹簧单元模拟。每一个车门装饰件要么采用CONM2,要么采用非结构质量模拟。门锁连接采用CELAS单元模拟,分析时可以使用下面的典型刚度值作为参考指标。

X=6.7×102N/mm,Y=9.0×104N/mm,Z=6.7×102N/mm

如果需要的话,在车身结构和车门之间的密封条可以采用CELAS单元模拟。整体的刚度值取3000N/mm,每个弹簧单元的刚度值是总值除以弹簧数量。在建好弹簧单元后需要加上一个密封条的局部坐标系:坐标系的Z轴方向垂直于密封条,并且指向车门;Y轴方向应该跟密封条的切向一致;X轴方向应当遵循右手坐标系法则确定。

详细车门模型的建模方法在这三种建模方法中是最精确的模拟方法,它能真实地模拟车门总成的模态,适合于模拟声学计算。但是这种方法会造成大量的自由度、大量的建模时间以及大量的计算机求解计算时间。

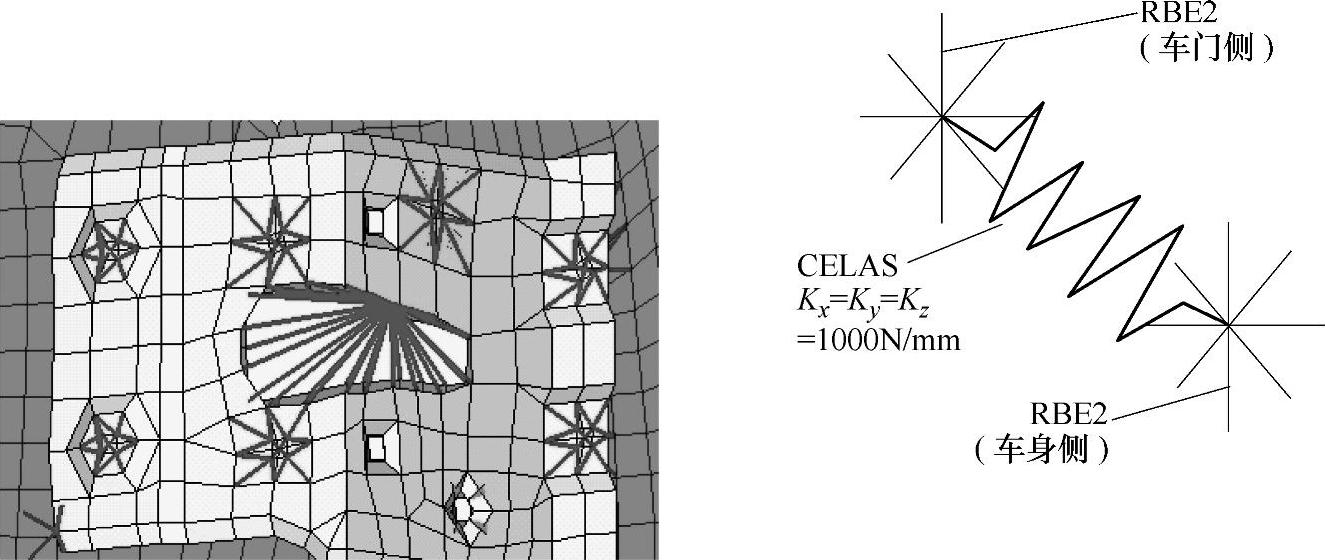

(2)刚性车门 对于采用刚性车门模拟方法,车门总成中具有质量和惯量的CONM2单元建立在车门重心。然后采用6个自由度的RBE2单元模拟CONM2单元和车身的连接。CONM2单元连接在RBE2单元的dependent grid独立端上。车门跟车身的连接可以采用RBE2单元和车门与安装点相连接来模拟,同时需要用零长度的CELAS单元模拟接触刚度。具体的CELAS值可以通过测试得到,如图21-37所示。

图21-37 车门模拟方法

刚性车门建模方法比较容易,并且不需要大量的计算时间。同时它还考虑到了车门刚度对车身结构刚度的影响。不足的地方是:这种方法无法模拟车门的局部模态,还会使车身结构的刚度变大。

(3)柔性车门 这种方法采用在车门的重心处用CONM2单元模拟车门的质量和惯量,使用RBE3单元模拟CONM2单元和车身之间的接触连接。CONM2单元需与RBE3单元的非独立端相连接,同时RBE3具有6个自由度。

柔性车门建模方法比较容易,并且不需要大量的计算时间。不足的地方是:这种方法无法考虑到车门本身的柔韧性,无法模拟车门的局部模态,它也没有考虑到本身的刚度对车身结构刚度的影响。

3.排气系统

排气系统主要由排气管道、消音器、三元催化器和吊挂等部分组成。由于排气系统是直接与发动机相连接的,因此,在分析时需要把发动机及排气歧管的模型也要放进来。排气系统的CAE模型及分析请参考第十九章。

4.转向系统

转向系统CAE模型及分析请参考第二十章。

5.内饰

汽车内饰包括仪表板、车门饰板、顶盖饰板和门柱饰板等部分,它们将车内裸露的金属板件饰盖起来,以提高乘坐的舒适性。同时,内饰件本身还有阻尼的作用,在减振、降噪方面有着显著的效果。

内饰件由于是不规则的塑料压铸件,结构复杂,模型的搭建比较困难,特别是一些局部有加强筋、凸台、锁扣的地方。在建模的时候,要根据分析的目的,对模型做必要的处理。

内饰件与车身一般是通过卡扣连接的。它与传统的焊接、螺栓连接方法不同,如何正确地模拟这些连接关系,需要仔细的处理,必要时需要通过试验方法进行验证。

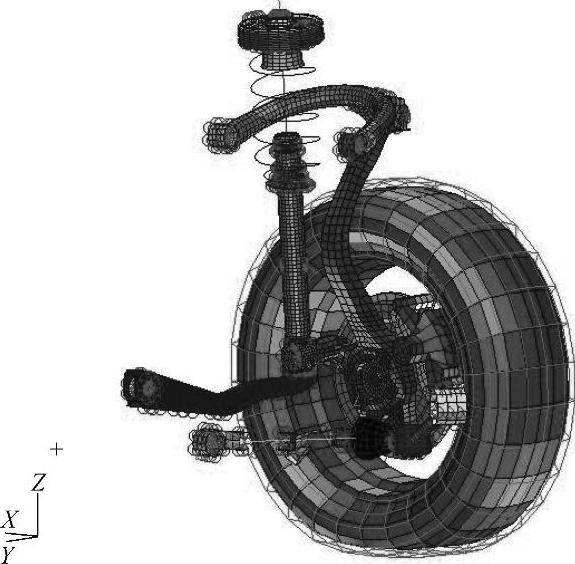

图21-38 悬架及轮胎模型

内饰件的材料一般为塑料或者树脂,不同的生产工艺所制造出来的产品其材料属性是不同的。最准确的方法是对材料进行理化分析,通过试验手段获得材料的密度、杨氏模量等参数。

6.悬架和轮胎

图21-38为悬架及轮胎模型。其中的难点在于减振器模型,减振器弹簧贡献的是刚度,而其内部的液压油的阻尼非常高,在模拟过程中无法忽略。

轮胎在工作过程中呈现出很高的非线性,很难用普通的有限元方法来模拟轮胎的振动特性。通常使用试验的方法,测出轮胎的质量、刚度和阻尼系数,以DMIG(直接输入矩阵)的方式引入到计算模型中,就可以计算出轮胎的模态、传递函数等。

7.座椅总成

座椅,包括驾驶人座椅以及后排长座椅,可以采用三种不同的建模方法:具体的壳单元模型(详细座椅)、RBE3+CONM2单元模型(柔性座椅)、RBE2+CELAS+CONM2单元模型(刚性座椅)。(https://www.xing528.com)

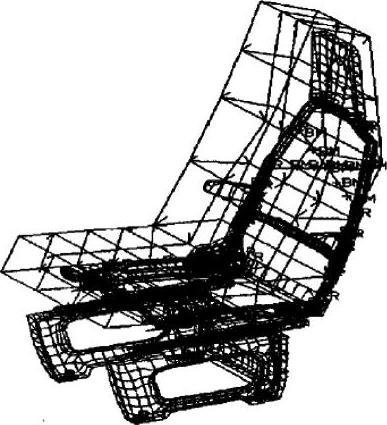

(1)详细座椅 所有的座椅总成可以分为两部分:座椅骨架(SIW)和座椅装饰件。座椅骨架中详细的零件采用壳单元、梁单元以及弹簧单元模拟。每一个座椅装饰件要么采用CONM2,要么采用非结构质量模拟。分析时需要校核座椅模型与所提对应的数据和几何是否相吻合,如图21-39所示。

图21-39 详细座椅模型

详细座椅模型的建模方法在这三种建模方法中是最精确的模拟方法,它能真实地模拟座椅总成的模态。但是这种方法会产生大量的自由度,耗用大量的建模时间、计算时间。

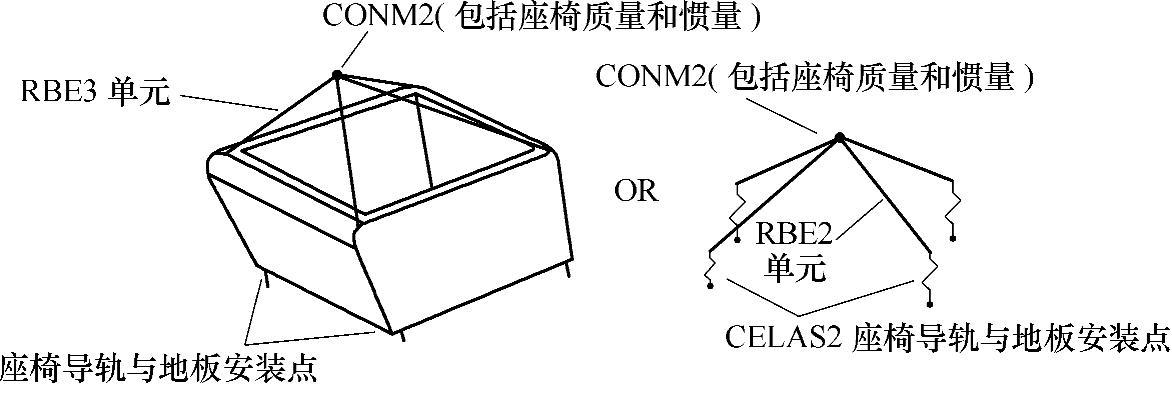

(2)刚性座椅 对于刚性座椅模拟方法,座椅总成中具有质量和惯量的CONM2单元建立在座椅的装饰件质心处。然后采用RBE2单元模拟CONM2单元和座椅连接点之间的连接。CONM2单元连接的是RBE2单元的独立节点。座椅和地板的连接可以采用RBE2单元模拟,同时需要用零长度的CELAS单元模拟接触刚度。具体的CELAS值可以通过测试得到。

刚性座椅建模方法比较容易,并且不需要大量的计算时间,同时它还考虑到了座椅刚度对车身结构刚度的影响。不足的地方是:这种方法无法考虑到座椅本身的柔韧性,无法模拟座椅的局部模态,还会使车身结构的刚度变大,如图21-40所示。

(3)柔性座椅 这种方法采用在座椅的质心处用CONM2单元模拟座椅的质量和惯量,使用RBE3单元模拟CONM2单元和地板之间的接触连接。CONM2单元需与RBE3单元的非独立端相连接。

柔性座椅建模方法比较容易,不需要大量的计算时间。不足的地方是:这种方法无法考虑到座椅本身的刚度,无法模拟座椅的局部模态,它也没有考虑到本身的刚度对车身结构刚度的影响。

图21-40 刚性座椅模型

根据分析类型不同,确定CONM2单元的质量和惯量属性是否包括乘员质量。在进行模态试验时是不带乘员测试的,而当进行PSD路面响应测试的时候是带乘员测试的。虽然通常情况下,只有驾驶人的质量才被考虑进来,但是在进行整车模拟时,可以采用上面的方法模拟。

8.动力总成

动力总成子系统包括发动机、变速器、分动器(四驱)、发动机悬置、变速器悬置、润滑油、冷却液以及其他附件,包括空调压缩机、空气滤清器等。根据分析目的和感兴趣的频率段不同,动力总成的建模方式可以分为三种:刚体模型、带齿轮机构的刚体模型和详细模型。刚体模型是将动力总成当成一个具有质量和转动惯量的刚体来处理,每个悬置都模拟为三个CELAS弹簧。模型易于建立且计算时间短,适合0~50Hz的NVH分析使用,比如动力总成的刚体模态、路面激励振动分析和发动机悬置优化等都可以。还有一些0~50Hz的分析内容,比如怠速振动、自动变速器抖动、手动变速器tip-in(轻踩油门)、tip-out(马上松开)等,也可以用刚性模型模拟,但是需要加上齿轮结构获得准确的扭转共振效果。

高于100Hz的情况,比如发动机振动引起的噪声,就应该用详细模型来表示动力总成。CAE分析中通常使用模态频响分析SOL111解决类似的问题,在这种情况下,需要将模态EIGRL卡片设置到150Hz至200Hz,以减少由模态截断引起的误差,这时刚性模型就不再适合参与分析。因为一般纵置的动力系统第一阶弯曲或是扭转模态高于70Hz,横置的第一阶弹性模态在140Hz左右。如果需要用Shell+Solid建立详细模型,那需要很多建模时间和计算时间,建议将动力总成超单元化加入整车。

9.电器附件

汽车除上述组成部分以外,还包含大量的电器附件、阻尼材料、吸声材料等。这些零部件一般都不是规则的金属构件,难以模拟,如蓄电池、散热器、ECU、转向助力泵和空调等。这些部件对整车的贡献主要是重量,刚度的影响很小,因此,建模的时候,可以用CONM2单元来模拟,附以重量和转动惯量,并按照实际的连接关系附加到整车模型中。如果部件与车身连接后,不会增加车身的局部刚度,则可以用RBE3连接,它可以按照力的等效原则将部件的重量分配到连接点上。如果部件与车身连接后会增加车身的局部刚度,如蓄电池,那么就必须使用刚性单元RBE2连接。

有些部件与车身之间是柔性连接,如散热器,备胎有时也是。那么,这些部件与车身连接时,除了使用RBE2或者RBE3单元外,还要增加模拟柔性接触的CELAS单元,其刚度值可以使用经验值,或者实测数据。

10.分布质量

地毯、阻尼胶、电缆和密封胶等部件,都是大面积地分散在车体上。这些部件可以用非构造质量(NSM)增加到模型中,具体的做法是,根据这些部件附着的零件表面积,计算出单位表面积上的分散重量,然后将该重量输入到所附着部件的单元属性的NSM一栏中。

11.带内饰车身

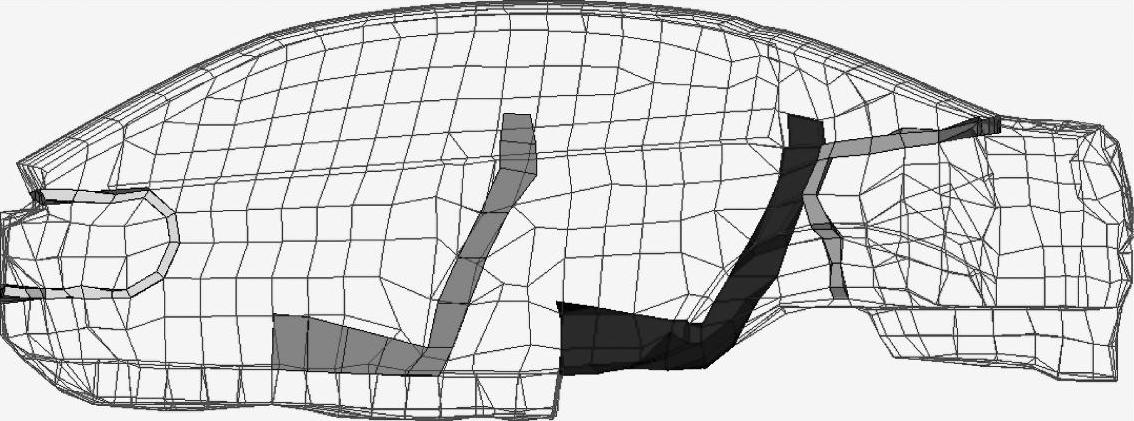

带内饰车身(Trimmed Bode,TB)是指在白车身的基础上,增加开闭件、座椅、转向系统(转向节以上部分)、内饰总成、燃油箱(包含燃料)、电器附件和分布质量等,组成除底盘以外的全车模型。

组装TB模型时,各部分的模型均已经完成。因此,TB模型的搭建就是各系统总装的过程,重点是各部分之间的连接关系。下面分别阐述。

(1)开闭件 车门与车身之间主要有铰链、门锁、挡雨条,有时还会有限位橡胶块。

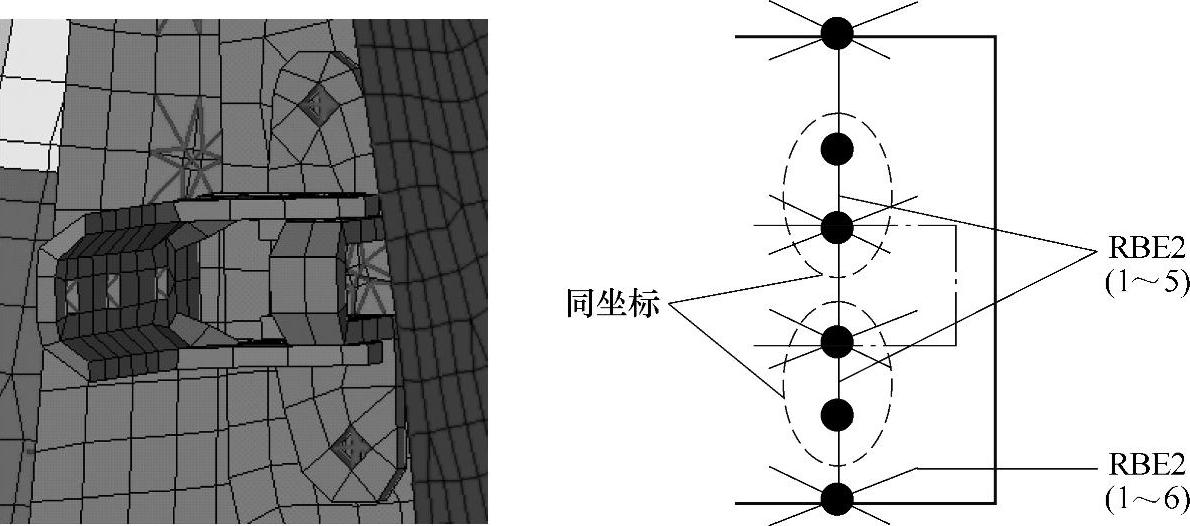

①铰链连接。铰链将车门固定在车身上,同时要保证车门能绕铰链轴自由旋转。铰链轴以刚性单元RBE2模拟,为了保证车门能自由转动,放开其中的一个RBE2的Z向自由度(6),如图21-41所示。

图21-41 车门铰链的连接

②门锁。门锁能将车门锁住,但是又有一定限度内的移动量。详细如图21-42所示。

图21-42 车门锁的连接

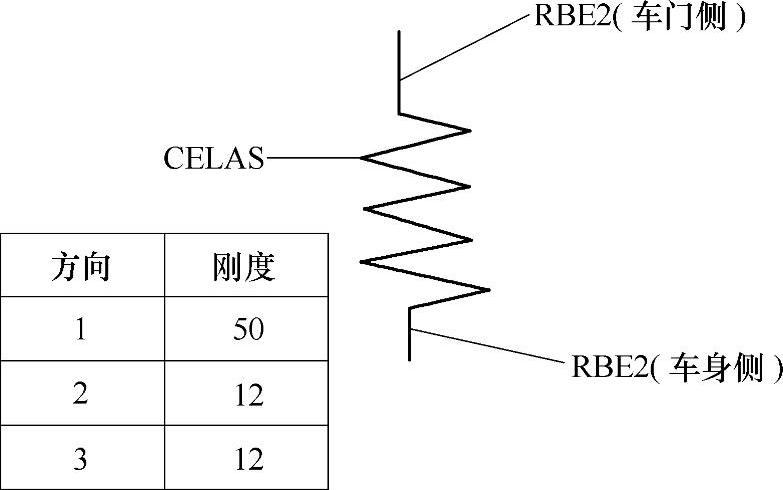

③挡雨条。挡雨条本身具有弹性,在一定程度上能限制车门的运动。有的车上还有两道挡雨条。详细如图21-43所示。

图21-43 挡雨条的连接

挡雨条的刚度一般要根据实测值确定。先测出挡雨条总的刚度,然后间隔50mm左右设置一处,用总刚度除以个数,就得到每处的刚度。

(2)座椅 座椅与车身一般通过螺栓连接,用RBE2单元模拟即可。

(3)转向管梁 转向管梁与车身通过螺栓连接,用RBE2单元模拟。

(4)电器附件 电器附件如前所述要模拟成集中质量单元CONM2,根据部件与车身连接的方式,采用RBE2或者RBE3单元连接。

(5)内饰件 内饰件一般通过卡扣连接,可以用RBE2(1~3)模拟。

12.声腔模型

车厢内是一个密封的空间,内部充满空气。搭建声腔模型时,首先要把围成车内空间的板件提取出来,如前后风窗玻璃、车门玻璃、车门内饰板、顶盖、地板和仪表板等。然后利用既存的模型上的节点,生成声腔模型的外表面。声腔模型的单元尺寸为100mm左右,有些细微的局部可以更小些。

声腔模型包括车内空气、仪表板及副仪表板、座椅等几部分,各部分之间节点耦合。声腔模型中使用的是流体材料,包括密度、介质中的声速等参数。如图21-44所示。

图21-44 声腔模型

声腔模型中最好使用六面体单元(HEX8),这种单元的计算精度高,缺点是建模困难,需要耗费大量的时间,以及需要经验丰富的建模工程师。有的前处理软件有自动生成实体功能,但是所生成的六面体单元质量差,仍需要手工调整。软件可以快速生成四面体单元,但这种单元计算精度差,尽量不要使用。

13.整车模型

整车模型(Full Vehicle,FV)是全车模型,是在TB模型的基础上增加底盘部分,如动力总成、排气系统、传动轴、悬架及轮胎等。如果不计算与声腔有关的内容则不包含声腔模型。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。