模态是结构的固有振动特性,每一个模态具有特定的固有频率、阻尼比和模态振型。这些模态参数可以由计算或试验分析取得,这样一个计算或试验分析过程称为模态分析。分析过程如果是由有限元计算的方法取得的,则称为计算模态分析;如果通过试验将采集的系统输入与输出信号经过参数识别获得模态参数,称为试验模态分析。振动模态是弹性结构的固有的、整体的特性。如果通过模态分析方法弄清楚了结构体在某一易受影响的频率范围内各阶主要模态的特性,就可能预测结构在此频段内在外部或内部各种振源作用下的实际振动响应。因此,模态分析是结构动态设计及设备故障诊断的重要方法。

按照模态所涉及的范围,车身模态可以分为整体模态和局部模态。按照模态主体类型,可以分为结构模态和声学模态。下面分别加以阐述。

1.结构模态

汽车是由薄壁板件构成的结构体,存在着整体模态和局部模态。整体模态包括弯曲模态和扭转模态,而弯曲模态又分为垂向、横向弯曲模态。局部模态多发生在面积较大的板件上,如地板、顶盖、侧围等,这些地方局部模态一般较高,振动能量大,与车厢内声腔模态耦合时也会造成较大的声压,是需要重点关注的内容。

从整车到每一个零部件,都有其固有的模态,而需要重点关注的则各有不同。在整车设计过程中,需要详细规划整车的模态分布,对于相互连接、相互影响的系统,要保证模态分离。例如,排气系统是与车身连接的,那么排气系统的横向、垂向弯曲模态必须与车身纵向弯曲模态分开。车身、排气系统、转向系统等的主要模态与发动机怠速激励也要分离。

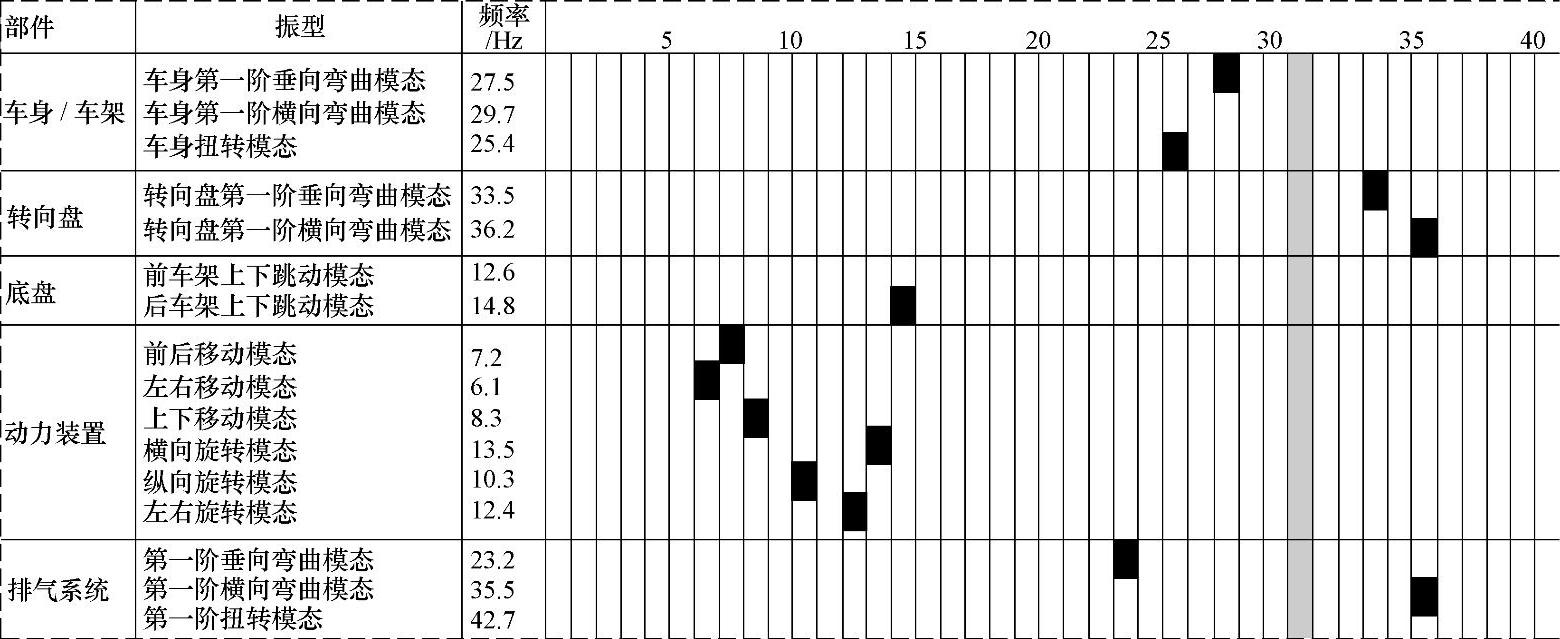

模态规划表在汽车开发过程中用来控制整车及各系统模态分布,指导各个系统的设计,并调节各系统之间的相互关系,有着非常重要的作用。整车模态规划表见表21-1。

2.声腔模态

汽车内部是由车身壁板围成的一个封闭空间,充满空气,同任何结构系统一样,它拥有模态频率和模态振型,即声腔模态。声腔模态不同于结构模态的以位移分布为特征,而是以压力分布来衡量的。声腔模态频率是声学共鸣频率,在该频率处车内空腔产生声学共鸣,压力被放大。声波在某一声学模态频率下,在车内空腔传播时,入射波与空腔边界形成的反射波相互叠加或者相互抵消,从而在不同位置产生不同的声压。

汽车内部声腔模态因尺寸、空间容积等而不同。轿车的第一阶声腔模态一般为40~80Hz,而MPV车、微型车和SUV车则要低一些。并且声腔模态与频率立方成正比,模态密度随着频率的增加急剧增加,而我们重点关注的声腔模态一般是在200Hz以内的。

表21-1 整车模态规划表

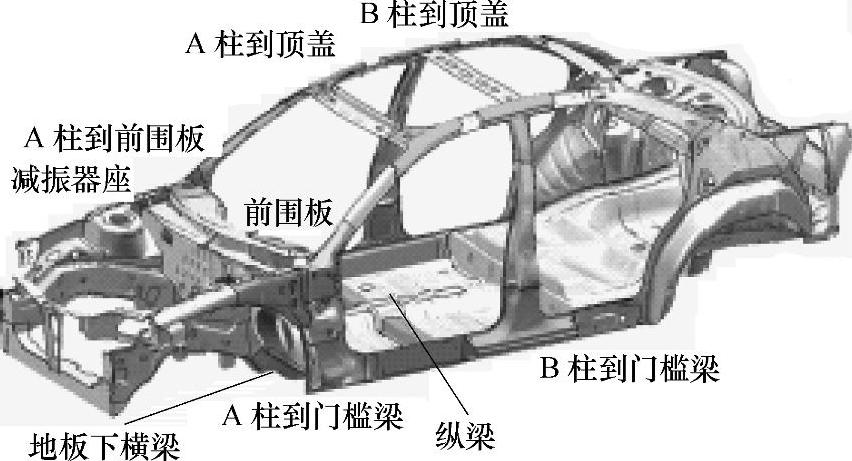

对于长方形空间内密封的空气,其声学模态可以用式(21-3)估算

式中,c为声速;A、B、C为阶次系数,等于1,2,3,…;l、m、n为空间尺寸。例如,对于一辆家用乘用车,车厢的最长声学尺寸就是驾驶人搁脚板和后风窗玻璃之间的距离,约为2.5m。因此,车厢内最低频率的声学模态(1,0,0模态,也称为纵向模态,此时a=1,b=0,c=0)为69Hz,最大声压有两处,为搁脚板和后风窗处,为模态反节点,最小声压出现在车身的中间位置,为模态节点。(https://www.xing528.com)

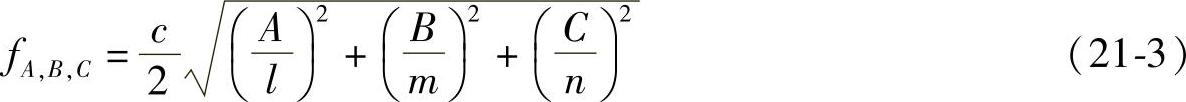

除了车厢内部密闭空间的声腔模态外,还有一些局部的声腔模态需要关注。例如,纵梁内部的空腔、A柱、B柱等处的空腔。这些空腔内部也是充满空气的,在某些频率下存在模态,很容易被结构振动激励起来,有时还可能产生高频噪声,类似于口哨声。解决这类噪声,首先是难以定位,通常很难查到问题的根源。解决起来也困难,对于成型的车身结构难以采取优化措施。最有效的方法是封堵法,如在车身的结构空腔内注射泡沫材料,固化后能将空腔密封住。同时,由于泡沫材料密度低,强度高,一点点的重量增加就能达到很好的隔声效果,还能提高车身局部刚度和强度,近年来已经得到了广泛的应用。图21-10为车身结构上可以使用泡沫材料的位置。

图21-10 结构增强及声学控制泡沫

图21-11 轮胎内声腔模态

在上述位置使用泡沫材料后,可以:

1)提高冲撞性能(最高可至40%侵入变形减少)。

2)减轻车重(1kg BetafoamTM相当于4kg原车材料)。

3)噪声降低1~5dB。

4)减少空气和水的泄漏。

5)无需制造模具,可以快速成型。

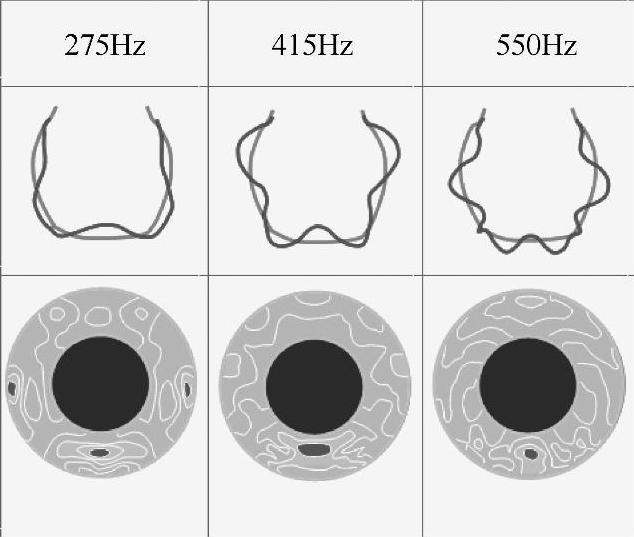

轮胎内也存在着密封的空气,对路面噪声有着很大的影响。轮胎的第一阶声腔模态一般出现在240Hz附近。当路面或者轮胎本身的激励接近这一模态时,会被无限度放大,被放大后的激励进而向车身传递,引发各种NVH问题。轮胎内的声腔模态如图21-11所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。