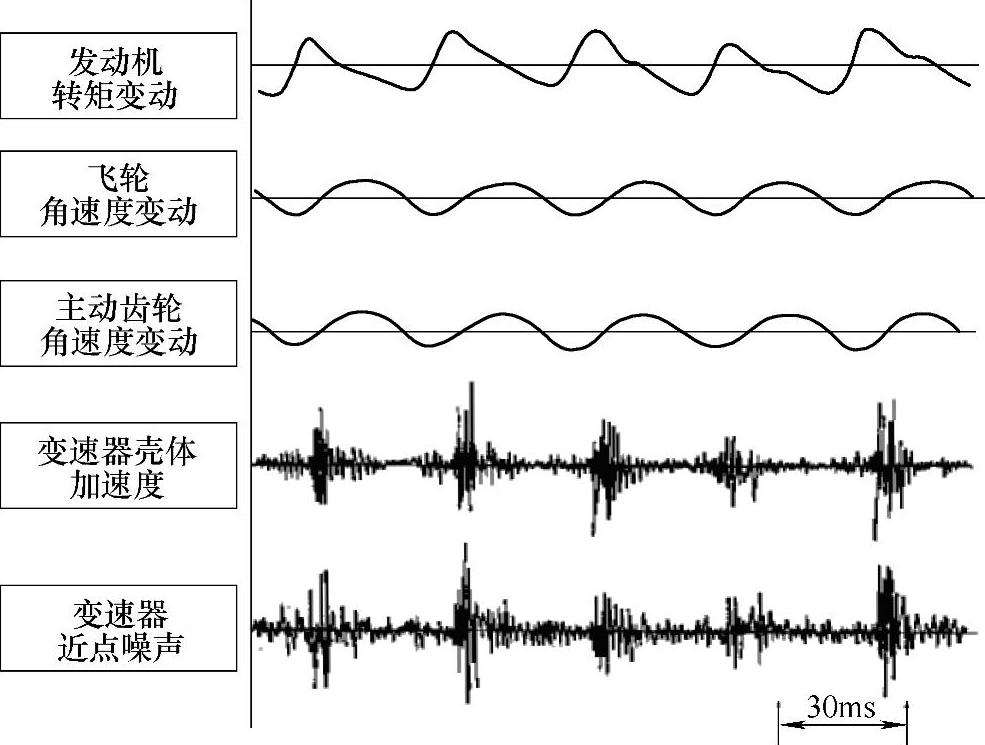

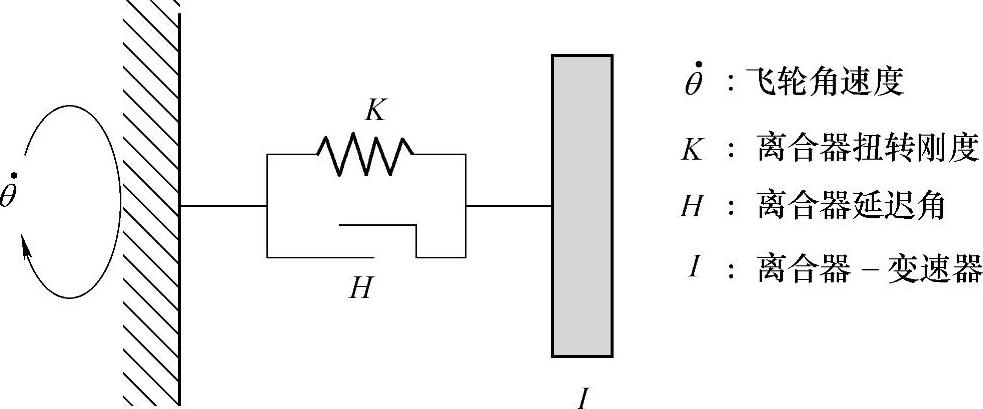

图15-1为直列6缸柴油机的变速器怠速噪声。发动机爆发燃烧产生的转矩变动传递给离合器盘,通过离合器盘的转矩传递特性,将转矩变动传递给输入轴和输入轴系,由于齿轮间有间隙,在主动齿轮和从动齿轮间产生敲击振动,发生敲击声。振动模式是飞轮-离合器-变速器系统的非线性局部振动,一般将这种振模简化成图15-2所示的单自由度的扭转振动模式。

图15-1 变速器敲击声

图15-2 单自由度扭转振动模型

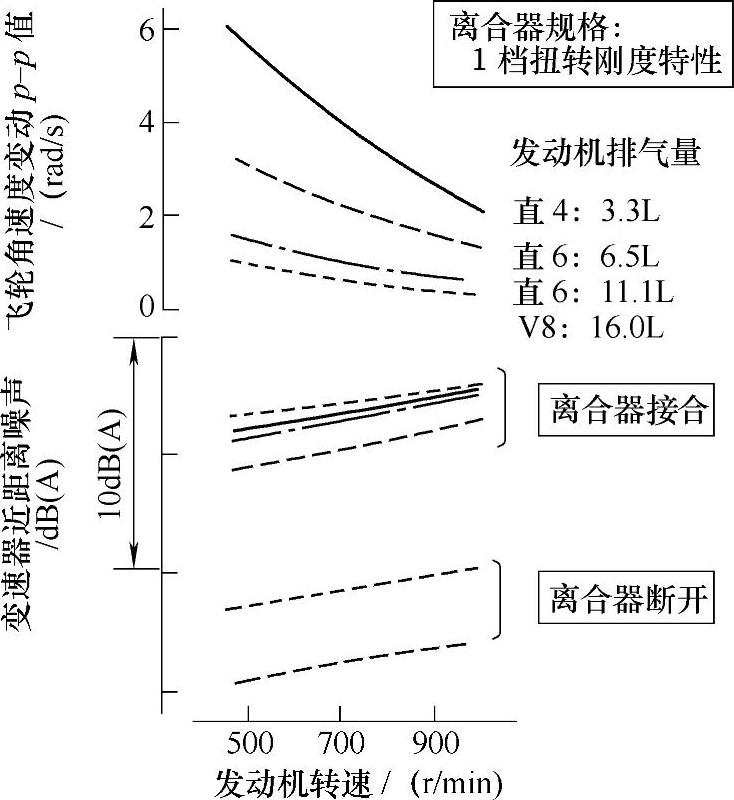

一般认为,怠速敲击声的影响因素有飞轮的角速度、主动轴惯性矩、从动轴惯性矩和离合器扭转刚度特性等,并认为怠速敲击声是这些因素相互影响的结果。对于货车来说,正如图15-3所表示的那样,飞轮角速度变动和以下因素有关:即气缸数越多,发动机排量越大,飞轮角速度变动量越小。对于敲击噪声而言,在离合器扭转刚度特性相同条件下,重型货车吨位越大越有利。

图15-3 货车变速器敲击噪声实例

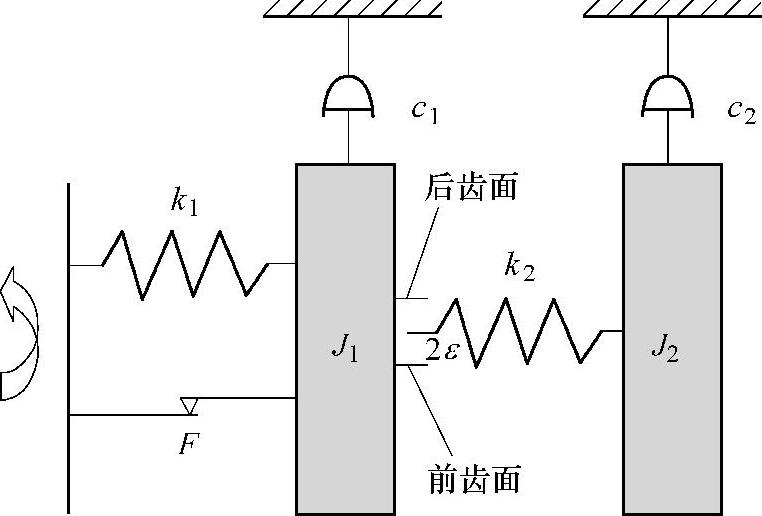

图15-4 双自由度模型

1.振动的力学模型

主动齿轮和从动齿轮之间的齿面敲击振动,是影响怠速噪声的最主要因素。为了分析怠速噪声,基本考虑主动齿轮和从动齿轮的惯性矩,也应该考虑齿轮间隙,最好使用2自由度的冲击振动系统。

例如,为了研究搭载四缸发动机的FR货车的齿轮敲击声,使用了图15-4所示的力学模型进行了分析计算。下面介绍图中各个符号的标记意义。

k1:在离合器盘上装了压缩弹簧之后的离合器等价扭转刚度

k2:相当于齿轮齿弯曲刚度的等价扭转刚度

J1:离合器毂和主动齿轮的惯性矩

J2:从动齿轮的惯性矩

ω1:近似于单自由度系统的固有角速度,

c1,c2:作用在J1,J2上的粘性阻抗系数

ε:1/2齿轮间隙

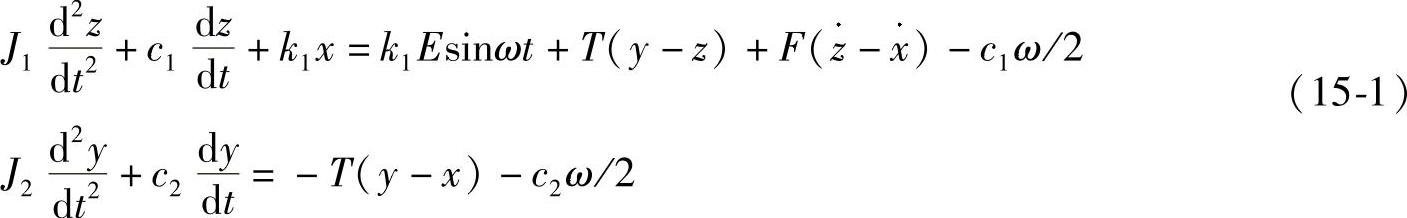

以转角变动量x,y表达这种振动模式的运动方程,则有

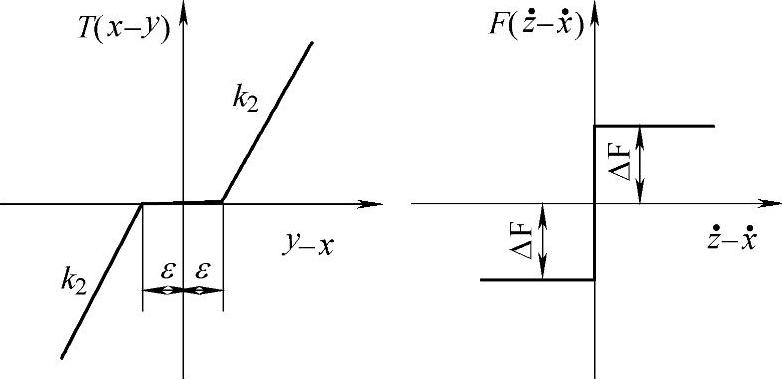

其中,y的原点是间隙的中间点。如图15-5所示,T(x-y)是间隙的复原转矩,F( )是摩擦转矩,分别都是非线性项。此外,c1ω/2、c2ω/2是润滑油粘性等引起的转动阻抗。

)是摩擦转矩,分别都是非线性项。此外,c1ω/2、c2ω/2是润滑油粘性等引起的转动阻抗。

2.分析实例

将式(15-1)进行直接积分,就可以获得模拟计算的解。下面简单介绍一下过去使用的分析方法。

(https://www.xing528.com)

(https://www.xing528.com)

图15-5 复原转矩和摩擦转矩

图15-4是分析模型。在图中,由于无法了解J1、J2间发生的冲击次数和周期,不能直接使用假设的周期解法。因而,将引起J1、J2间发生非周期冲击的原因看成是激振转矩,可以利用回归方程的方法求解。

即,利用激振转矩(转矩值在后面决定)的作用,可以将两自由度系统的J1、J2分别表示成两个单自由度系统。在上述激振转矩的作用下,每个单自由度系统都会产生自己的瞬间速度变动量,将其积分,就可以求得每一次冲击产生的位移变动量。在没有新激振转矩之前,将各个单自由度系统求得的位移相加求和,这就是第一次冲击之后,第二次冲击之前的冲击位移。到此为止,第一次冲击的激振转矩还没有被求解到。为此可以引入反弹系数,利用第一次冲击前后的速度变化关系求得冲击(激振)转矩。

另外,可以使用摩擦转矩,将滑动运动分成连续滑动运动和固定滑动运动,分别展开求取傅里叶级数,也可以将该结果作为作用在J1上的激振转矩。

3.各种参数的影响

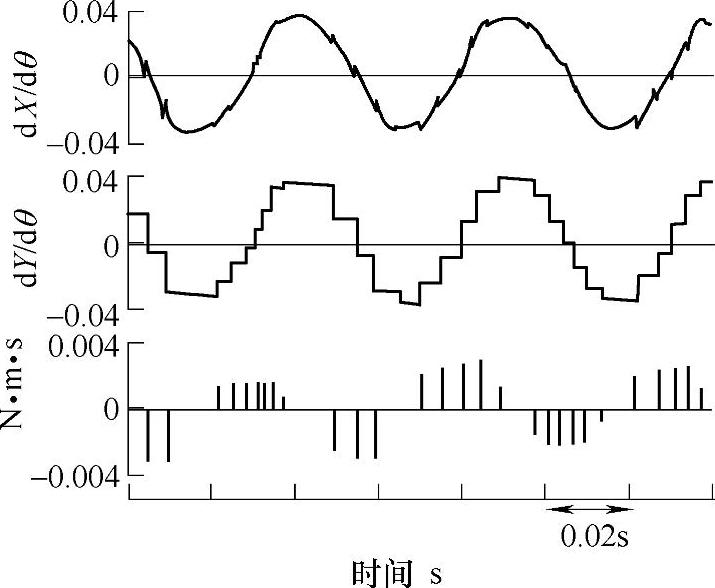

作为齿轮敲击声的评价方法,大都使用J1及J2加速度或速度。

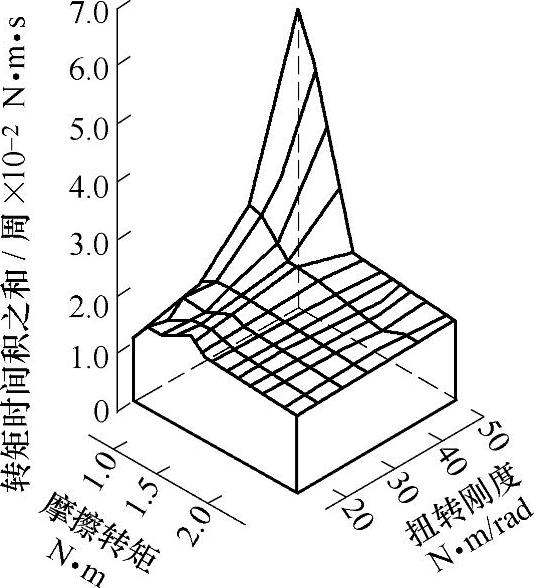

但是,对于实际的冲击分析,应该考虑使用转矩时间积(冲击发生过程中,作用在齿面上的转矩时间积分值,又名转矩时间积。该值相当于直线运动时的力积,即作用力的时间积分)的大小来评价更为有利。因而,本分析方法将利用激振转矩,求得1个周期内发生的冲击转矩积分和,使用转矩积分和来评价齿轮敲击噪声。

图15-6是J1、J2的速度波形和转矩时间积。由图可知,齿面敲击状态有多种形式,在主动齿轮(J1)加速期间,大多数是和从动齿轮(J2)的前面发生冲击,在主动齿轮减速时,大多数是和从动齿轮后面发生冲击。相对于摩擦转矩ΔF和离合器扭转刚度k1的变化,图15-7是转矩时间积的变化状态。由图可知,ΔF和k1都较小时,转矩时间积之和也较小。另外,齿轮间隙大小与转矩时间积之和也有一定的关系,间隙的大小不会影响转矩时间积之和的大小。原因是齿轮间隙越大,1个周期之间产生的冲击次数将减少。反之,每一次冲击所产生的转矩时间积越大。

图15-6 速度波形和转矩时间积

图15-7 转矩时间积的影响因素

4.齿轮敲击声的离合器对策

如上所述,为了降低齿轮敲击声,可以考虑如下对策:①增加飞轮的惯性矩,以便降低角速度的变动量;②降低主动轴系统的惯性矩;③利用特殊机构消除齿轮间隙等。但是从重量和成本考虑,大多数都是变更离合器的扭转刚度特性,或者在变更离合器扭转刚度特性的同时,再采取其他对策。

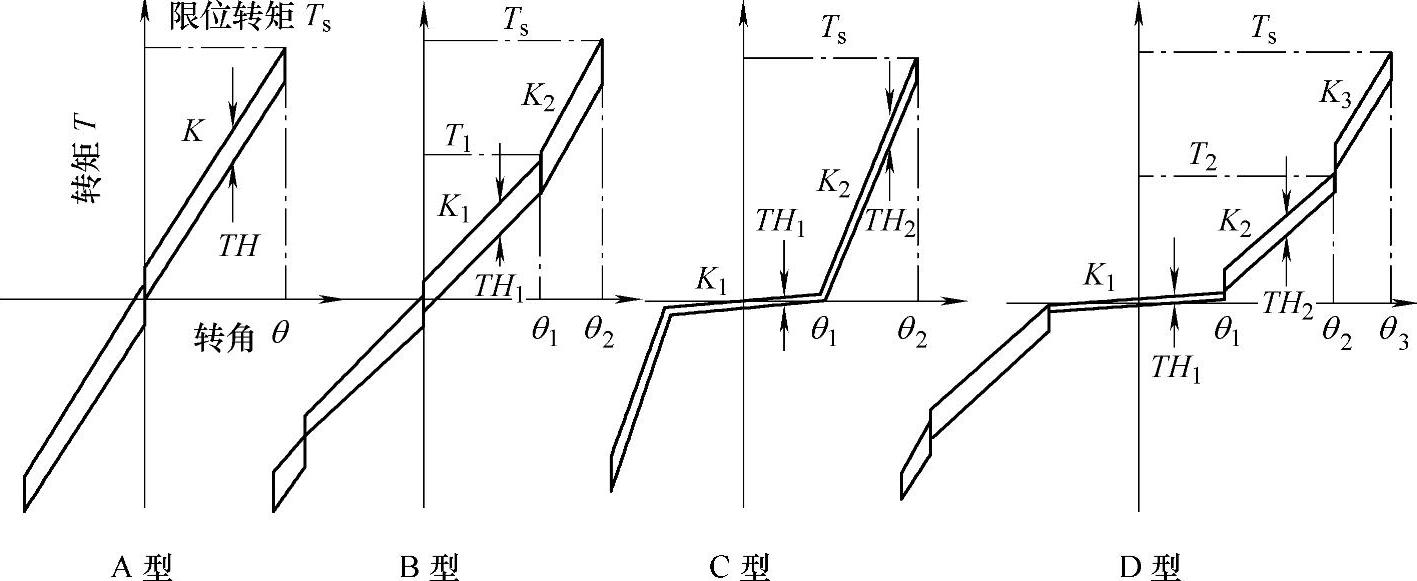

变更离合器扭转刚度特性,基本上都是采用大幅度降低扭转刚度(k)及微小转矩(延迟角)的方法,这些变更将使动作角(θ)增大。受到各种条件的限制,必须兼顾各种要求,进行最佳化设计。

图15-8是各种离合器的扭转刚度特性。为了降低齿轮敲击声,其中最常用的是具有多档扭转刚度特性的C型或D型离合器。最近,也有人通过模拟计算,研究1档扭转刚度离合器k、H、θ的最佳特性。

图15-8 常用离合器类型

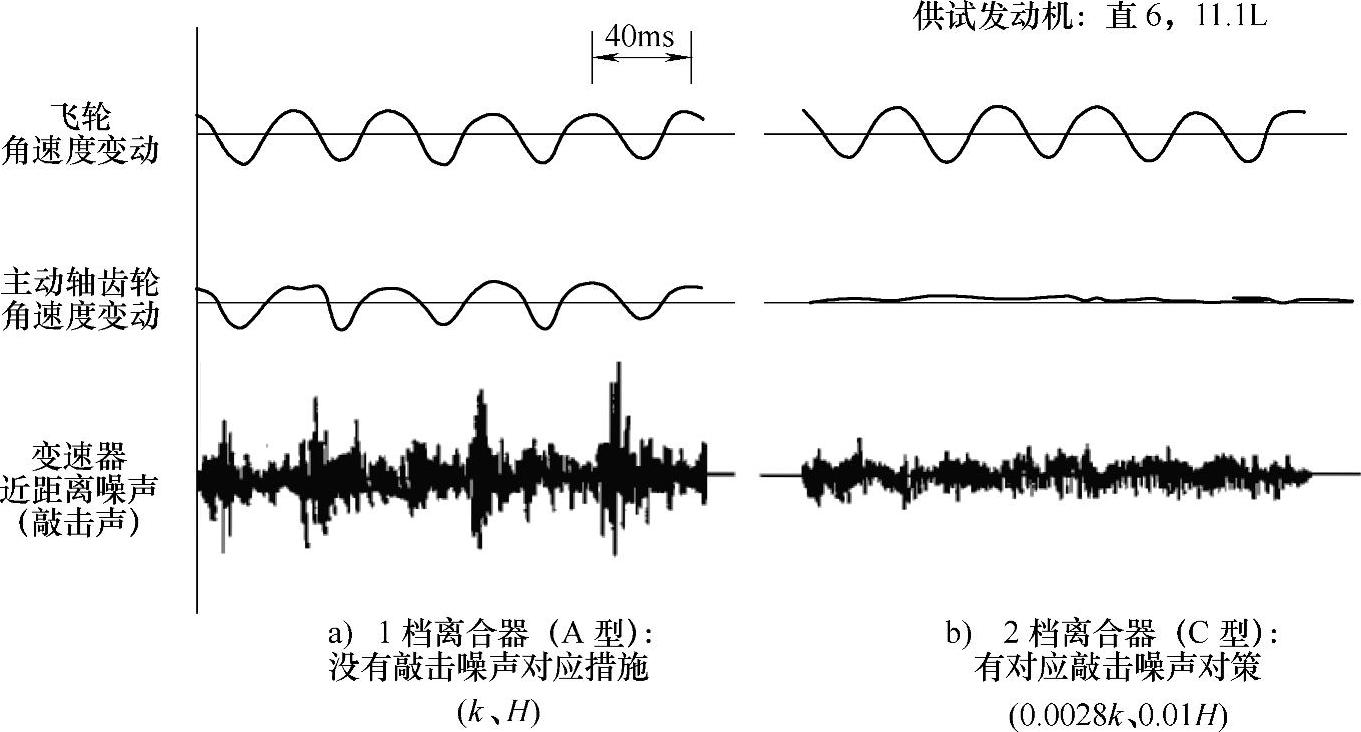

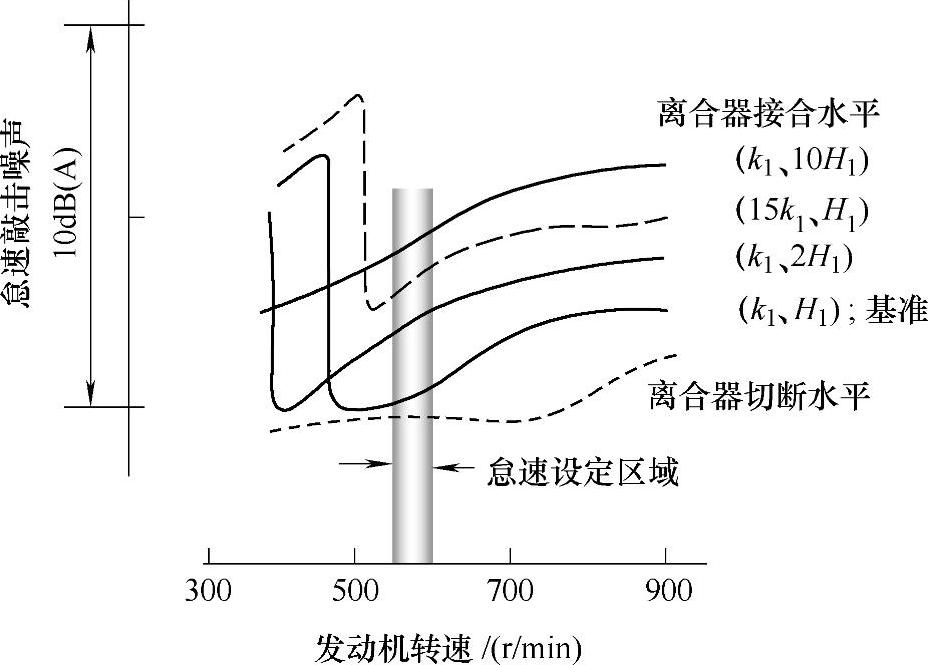

图15-9是图15-8中的A型和C型离合器,在降低齿轮敲击声方面的比较。由图可知,C型离合器大幅度地改善了齿轮的敲击声。C型离合器1档特性(k、H)的最终匹配试验结果如图15-10所示。

5.实车齿轮敲击声的影响因素

在实际的车辆上,齿轮敲击声除了与离合器扭转刚度特性有关之外,还与怠速负荷变动的大小关系密切。为了解决实际车辆的噪声,重要的是要到现场了解噪声的实际状况。例如,若怠速的负荷变动较大,负荷变动伴随的负荷水平也必然较大。如果变动的负荷超过了离合器的极低扭转刚度区域,直接进入第2档的刚度特性区段,必然会导致噪声明显发生。这就是所谓的转矩跳跃现象。设定的极低扭转刚度区域,原本是为了改进怠速齿轮的敲击声,实际上并没有被使用,而是使用了更高一档的扭转刚度区域,偏离了精心设计降低噪声的目的。考虑到上述现象的可能性,必须认真考虑离合器扭转刚度特性的最佳化。同时也要考虑到,齿面冲击噪声不是直接听到的,往往是通过轴承,使变速器壳体振动,人们听到的是变速器壳体的振动放射声。所以也可以考虑在变速器壳体上加筋等加大刚度措施,改变变速器壳体的振动特性,达到降低噪声的目的。

图15-9 图15-8中A型与C型离合器噪声比较

图15-10 C型离合器刚度匹配试验

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。