动力总成是汽车的主要振动噪声激励源,控制汽车振动噪声主要应该在源头上采取措施。动力总成自身有着严格的振动噪声指标,为了实现这一指标,并保证该指标能随着技术、工艺等方面的发展而不断提高,发动机制造商正在投入大量的人力、物力,在设计、制造、测试等方面不断地提高自身的技术水平。

不可否认,当前解决发动机振动噪声问题仍然主要依靠试验手段。大量的先进测试设备、数据分析软件提供了有力的保障。例如,对一款噪声较高的发动机,首先要将其放到半消声室内进行噪声测试,并对测试数据加以分析,以确认噪声源。然后根据分析的结果对发动机结构进行调整,或者试制样件。这些传统的做法能解决多数的发动机噪声问题,但是它的缺点是周期长、成本高,对工程师的技术水平要求高。

计算机辅助技术(Computer Aided Engineering,CAE)是用计算机辅助求解复杂工程和产品结构强度、刚度、动力响应等力学性能的分析计算以及结构性能优化设计等问题的一种近似数值分析方法。CAE从20世纪60年代初在工程上开始应用到今天,已经历了50多年的发展历史,其理论和算法都经历了从蓬勃发展到日趋成熟的过程,现已成为工程和产品结构分析中(如航空、航天、机械和土木结构等领域)必不可少的数值计算工具,同时也是分析连续力学各类问题的一种重要手段。随着计算机技术的普及和不断提高,CAE方法的功能和计算精度都有很大提高,各种基于产品数字化建模的CAE系统应运而生,并已成为结构分析和结构优化的重要工具。

CAE技术在汽车产品开发过程中已经发挥了越来越重要的作用。在发动机研发阶段,还没有样机,利用CAE技术,可以优先选择最佳的发动机结构,如对曲轴进行优化分析,既可以使曲轴的刚度、强度达到最高,同时还能保证重量最轻,以降低成本。当然,CAE分析技术仍然需要强大的数据库支持,测试数据、经验数据、有经验的工程师,这些条件是保证CAE分析精度的必要条件。

前文介绍过,动力总成振动包括低频刚体振动和高频弹性振动。关于刚体振动请参考动力总成悬置的有关章节,此处只对弹性振动加以阐述。

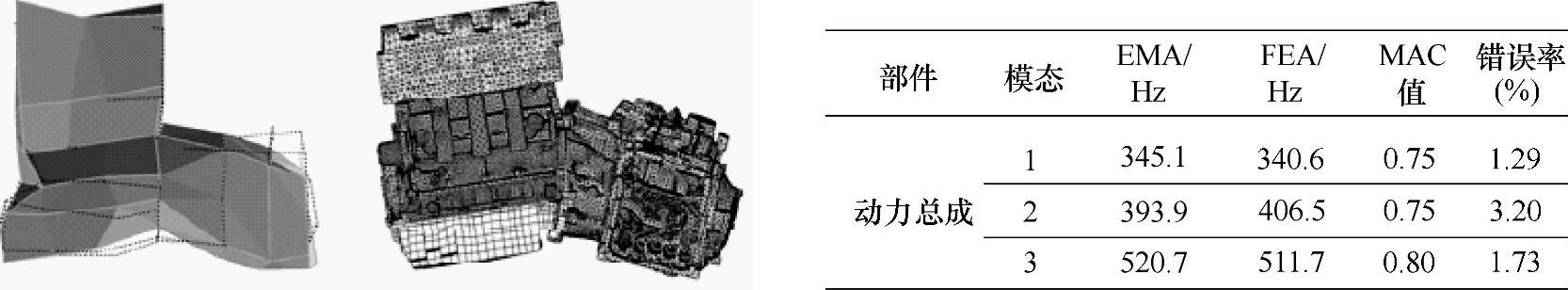

动力总成的弹性模态主要有垂向弯曲和横向弯曲两种,模态值也因发动机的类型、大小、重量等而不同。一般来说,纵置发动机由于比较长,因此刚度就相对较弱,其弯曲模态一般在150Hz以下。而横置发动机因为长度短,刚度高,其模态一般在200Hz以上,如图14-15所示。

图14-15 动力总成的弯曲模态(https://www.xing528.com)

动力总成的弯曲模态高,由它所激发的振动或者噪声问题具有高频特性,且模态能量高,通常在车身上采用的解决措施很难奏效。

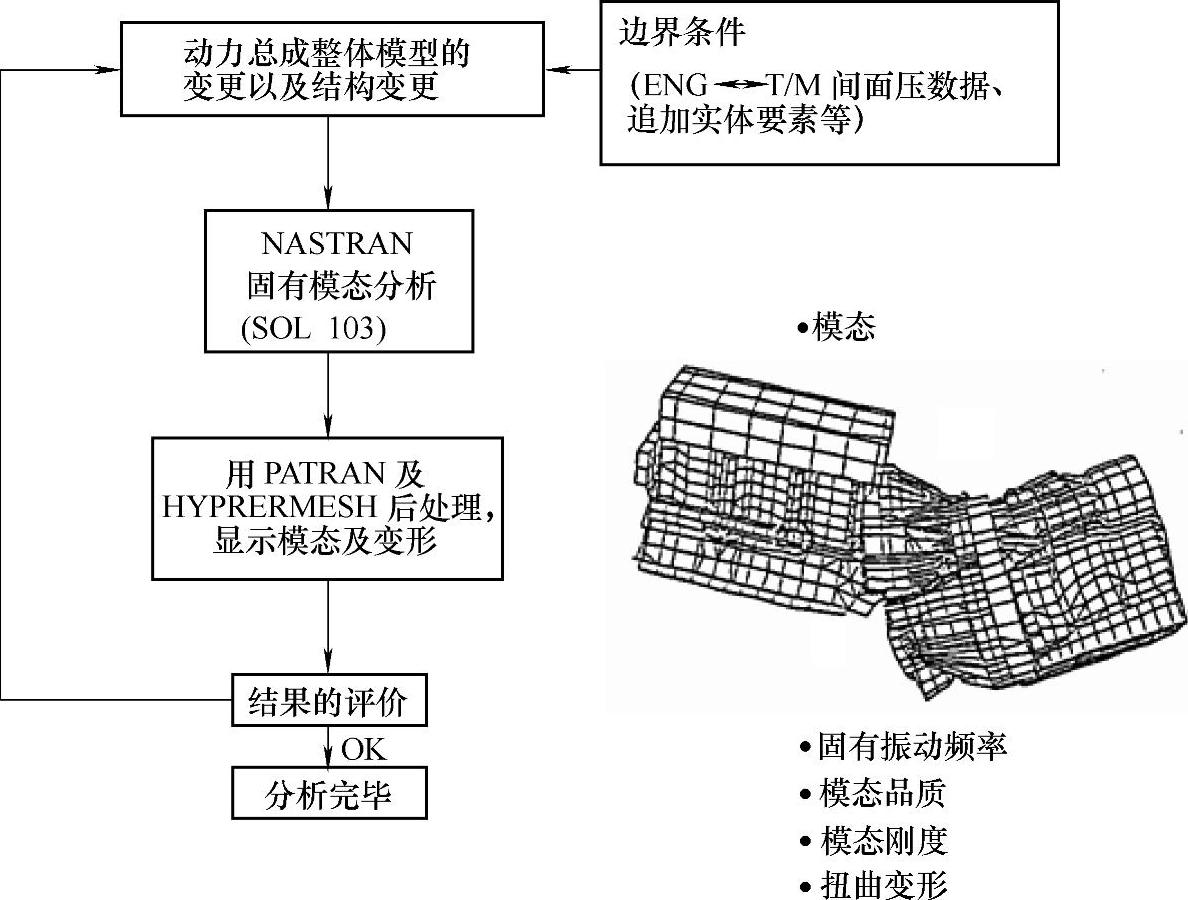

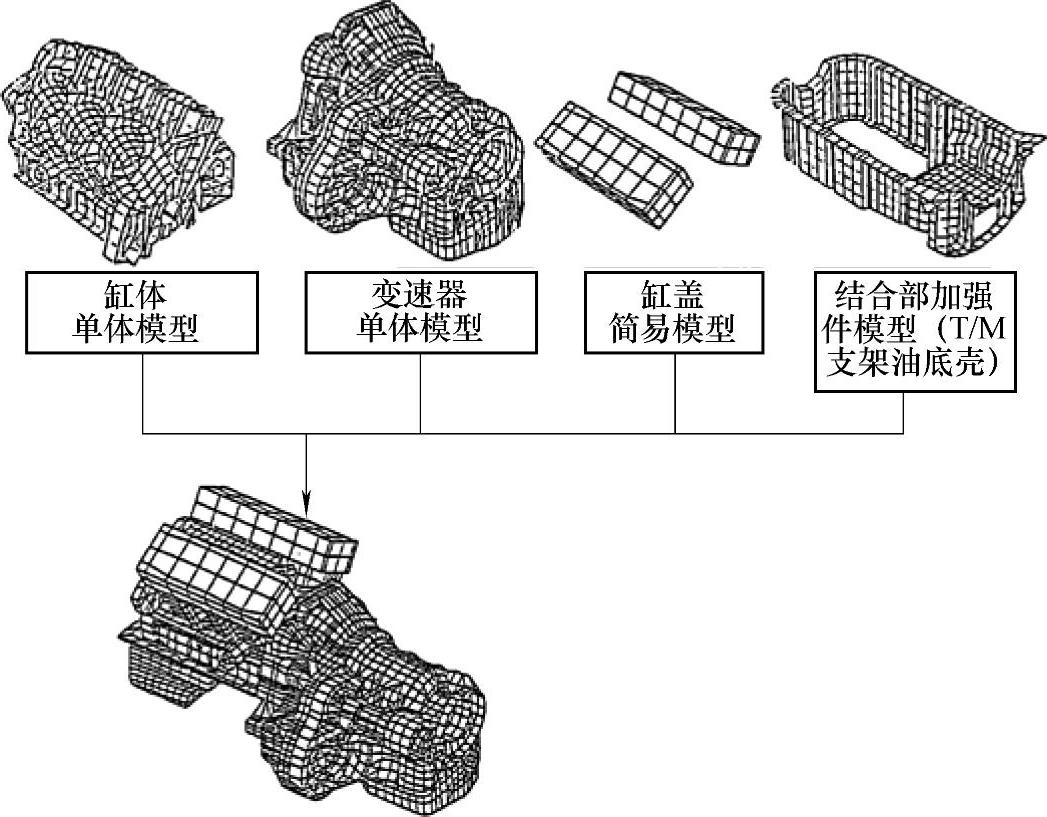

图14-16是动力总成模态分析流程。模态分析的基础是前期有限元网格划分,网格的精度直接影响计算结果。目前,有很多先进的前处理软件可以选择,能提供快速、准确的有限元模型,当然,由于发动机结构紧凑、复杂,一些关键部位,如油孔、气道、水路等处的处理,还是需要有经验的工程师加以详细处理。图14-17为动力总成有限元模型。

图14-16 动力总成模态分析流程

图14-17 动力总成有限元模型

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。