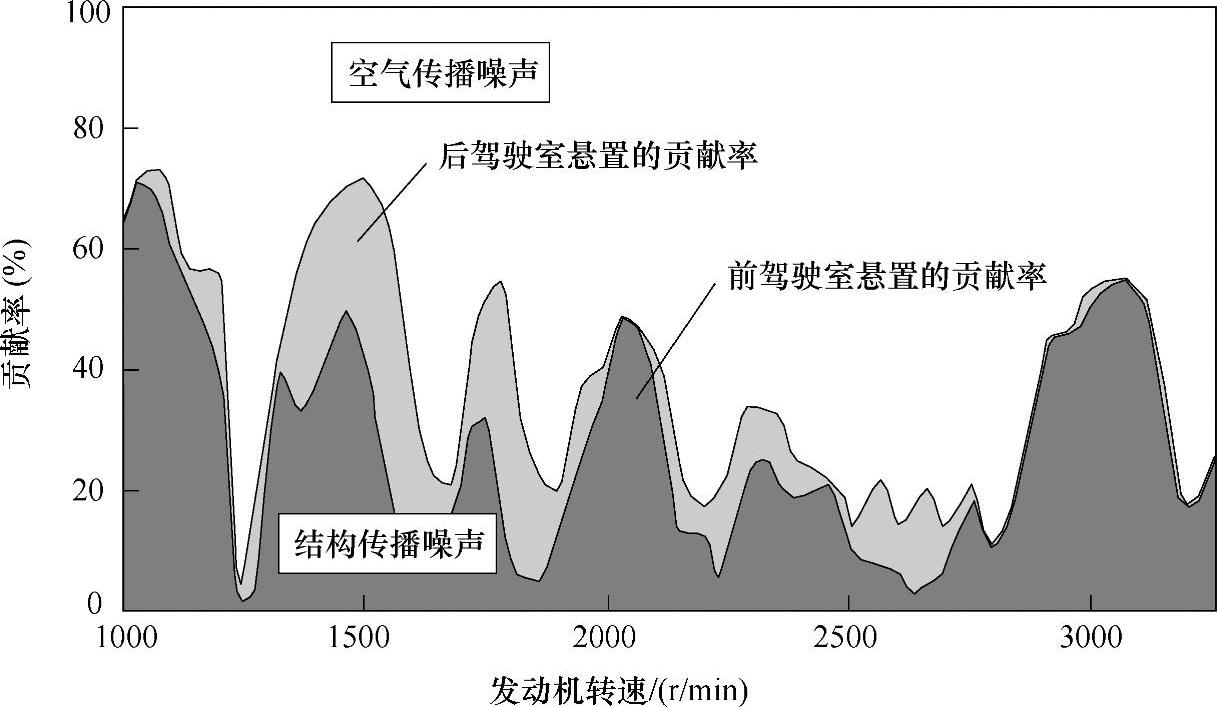

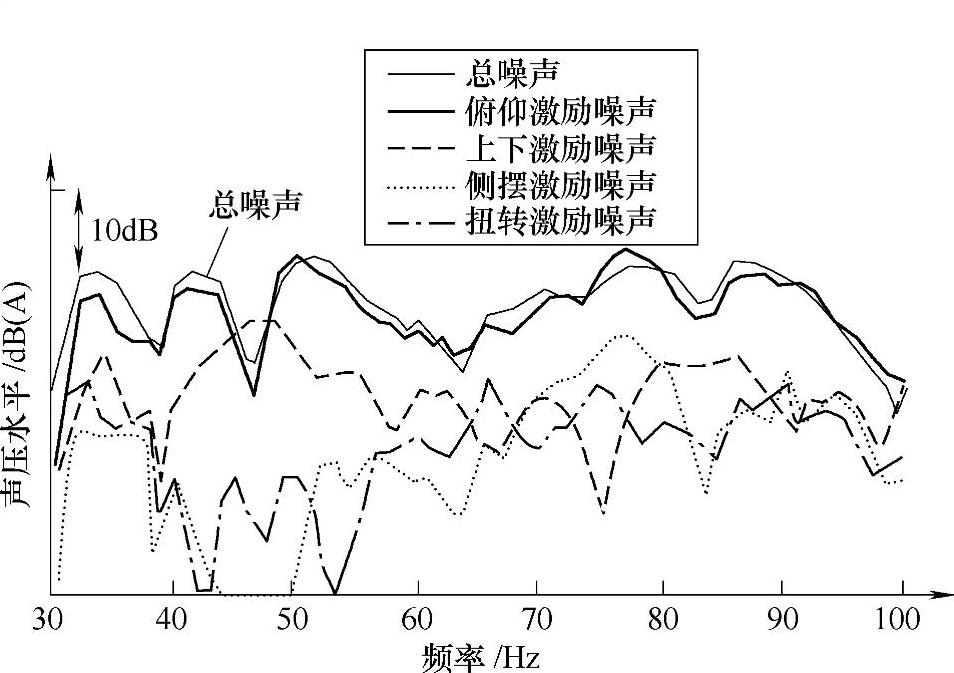

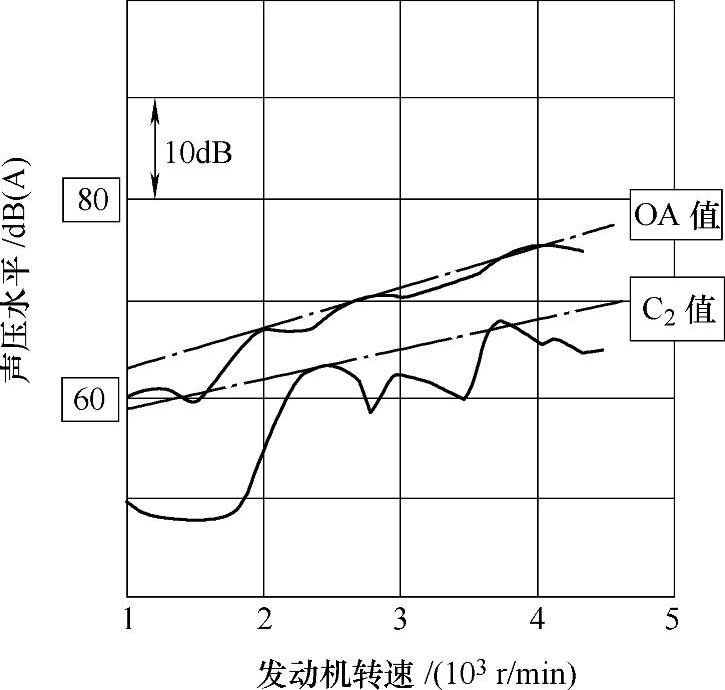

如果长时间驾驶车辆,车内噪声,特别是低频噪声,会增加驾驶人的疲劳。乘员所在的驾驶舱,是以薄壁板件为主构成的封闭空间,在其内部形成了有一定体积和形状的声腔。车内轰鸣噪声是在激励的作用下,驾驶室的壁板振动引起的结构传播噪声和外部声源通过一些孔洞直接进入到车内的空气传播噪声两部分构成的。图9-1是容易产生轰鸣噪声的搭载4气缸发动机的小型货车的例子,在图中也列出了车辆在行驶时所涉及的结构传播噪声和空气传播噪声的贡献量。其中的结构传播噪声是在发动机的旋转2次成分的激励作用下,通过发动机悬置、底盘车架、驾驶室悬置和驾驶室的传递,激起驾驶室壁板的振动形成的。在车辆低速行驶时,结构传播噪声的贡献量大,而高速时,空气传播噪声的贡献量越来越大。另外,如图9-1所示,对于某特定的发动机转速,其贡献量有变大的倾向,它是产生令人不舒适感的主要原因。

结构传播噪声的激励,主要有路面激励和发动机激励两种。路面激励的贡献量较小,而发动机激励的贡献大,成为结构传播噪声的主要原因。

图9-1 车内噪声的贡献量

在幅值较小的随机路面激励作用下,受簧上、簧下共振模态的影响,传递到车架,其中的高频成分被阻隔,在轰鸣噪声的形成原因中比悬架固有模态频率高的激励成分很小,或者说,高频成分很难激起车架或者驾驶室明显的振动。另一方面,车辆越过凸起或者路面接缝时,振动激励较大,属于阶跃形状的激励,具有宽幅频率特性的振动激励通过底盘悬架和驾驶室悬置引起车架的振动。激励幅度大且连续作用下,激起驾驶室壁板件的振动,产生车内轰鸣噪声。对于乘用车来说,路面激励通过悬架直接作用在地板上,以接缝噪声的形式,成为严重的问题。但是,对于货车来说,激励传递到车架时,要经过多个减衰途径,路面接缝噪声反而不易发生。

由发动机产生的激励转矩,通过发动机悬置引起动力总成振动,通过传动轴的轴承引起驱动系统振动,通过驾驶室悬置引起驾驶室振动。

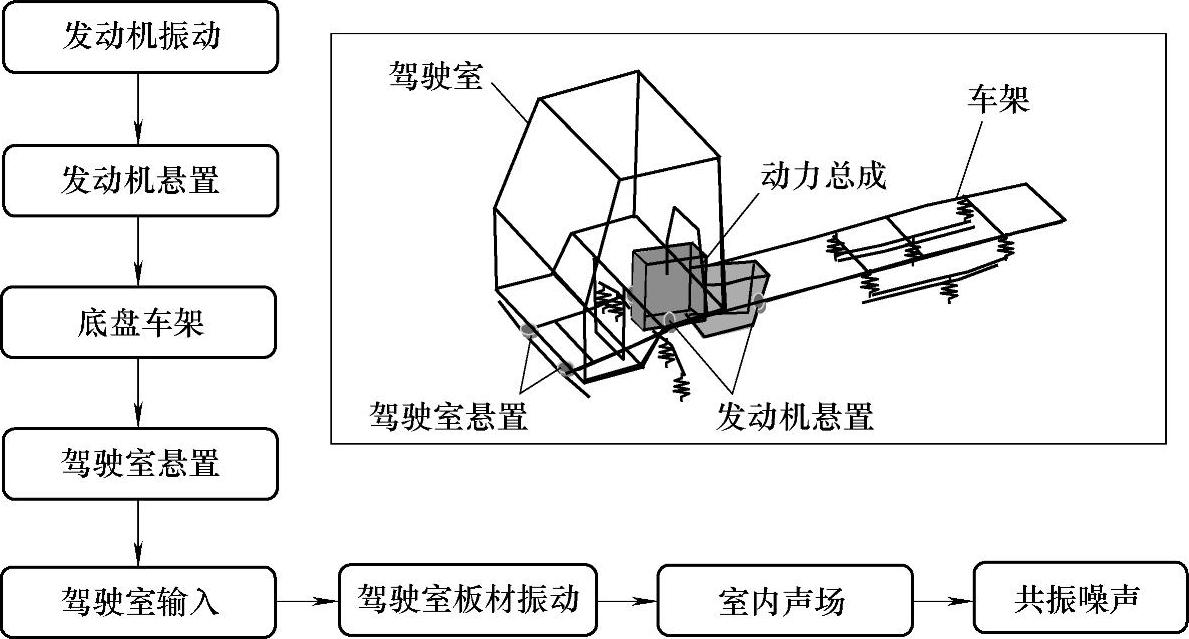

发动机转矩是一种宽频的过渡激励,受车架及驾驶室固有模态的影响,激起驾驶舱内的声学模态,成为轰鸣噪声的产生原因。其产生原理如图9-2所示。

图9-2 车内噪声产生原理

发动机激励包括由往复惯性质量引起的惯性力和往复惯性及气体爆发压力引起的旋转力矩两部分。对于4气缸发动机,上下惯性力以发动机转速2次方的倍数增加,而旋转力矩是往复惯性力和气体压力二者的合力,有一个平衡点,在平衡点以外,也是以发动机转速的2次方的比例增加。这些激励受发动机悬置传递特性的影响,向车身传递。发动机悬置系统的固有模态,其中最关键的是旋转方向模态和上下跳动模态,一般需低于12Hz,这样不易发生轰鸣噪声。基于以上原理而发生的轰鸣噪声,需要从车架的振动特性、驾驶室振动特性和驾驶室内声学特性这三个方面加以考虑。

驾驶室内轰鸣噪声的改善,一般可以从两个方面入手,底盘的结构优化以减小向驾驶室传递力和驾驶室结构优化以改善内部声学模态。对于货车而言,发动机、底盘、车架等种类繁多而难以一一对应,而在驾驶室侧采取结构优化来改善其内部的声学传递特性,在工程实际中是一种有效且快捷的方法。接下来,以降低轰鸣噪声为目的,介绍以驾驶室为中心的分析方法。

驾驶室内轰鸣噪声的分析方法主要有以下3种:

①传递路径分析:驾驶室激励的传递路径、贡献量分析。

②驾驶室壁板件振动分析:振动响应、固有模态分析。

③驾驶室内部声学分析:声场分析、板件贡献量分析。

为了分析驾驶室的振动、声学特性,首先要根据驾驶室单体的加振试验和实车路试来分析传递路径,计算出驾驶室悬置处向驾驶室传递的力。其次,根据FEM模态分析,计算驾驶室壁板件的模态。以这些数据为边界条件,根据结构-流体耦合(BEM)声场分析方法计算驾驶人耳边附近的轰鸣噪声幅值。根据以上的分析方法,驾驶室内部噪声对悬置激励的响应,也就是驾驶室的声学灵敏度可以预测。

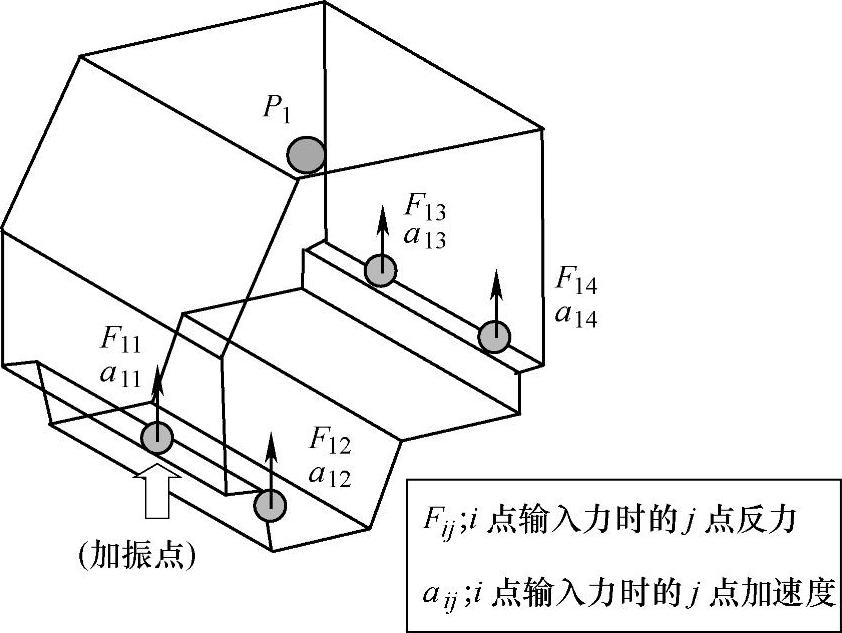

图9-3是驾驶室单体加振试验时内部声学灵敏度及驾驶室悬置安装位置的振动灵敏度测试示意。驾驶室共有4点悬置,在每个悬置处逐一加振,并测试P1点的响应。

图9-3 声学灵敏度测试

●声学灵敏度:{Qj}=[fij]-1{p i}(9-1)

●振动灵敏度:[Hkj]=[fik]-1[a ij](9-2)式中,Qj为从j点到驾驶人耳边附近的声学灵敏度;fij,aij为i点加振时j点的悬置反力及加速度;pi为i点加振时驾驶人耳边附近声压;Hkj为从k点到j点的传递函数。

其次,测试底盘测功机上驾驶室的4点悬置的振动加速度,使用按上述公式求得的传递函数,根据下面的公式求得驾驶室悬置处的传递力。

{Fi}=[Hij]-1{Aj}(9-3)

接下来,根据第i点悬置处的驾驶室传递力求得该点对应的乘员耳边声压,并对所有悬置点的结果进行合成,求得总声压。

P=ΣPi=ΣQiFi(9-4)

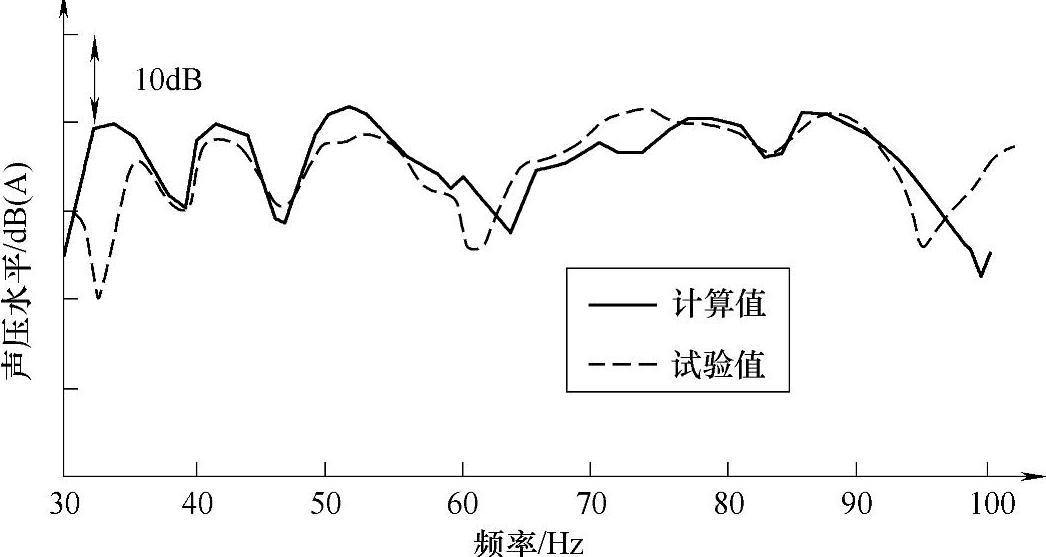

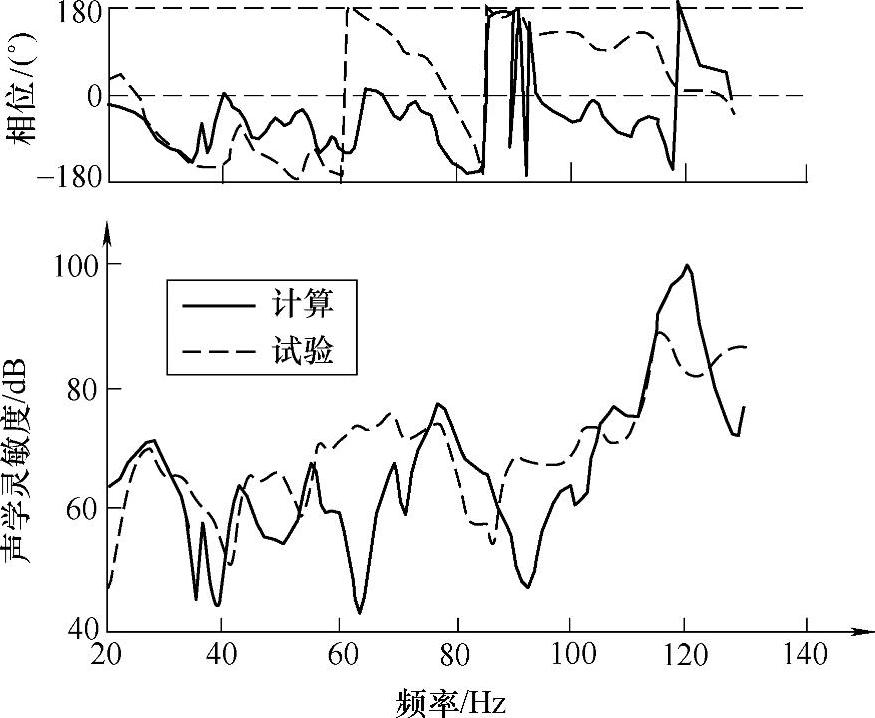

图9-4为驾驶室内轰鸣噪声的计算结果和实测结果的比较。二者基本上是一致的,可以说明只考虑驾驶室悬置处的上下方向激励,就可以很好地模拟驾驶室内部轰鸣噪声。

图9-4 车内噪声的计算与测试结果对比

如上所述,根据传递路径分析方法,求得驾驶室悬置处的传递力和声学传递函数,就可以求得驾驶室侧的振动、内部轰鸣噪声。

但是,各悬置点的声学传递函数是不同的,而且,各悬置点相互之间的关系也因频率而不同,有必要计算以下4种声学传递函数。为了简单介绍,4点悬置处所传递的力有以下4种典型代表,对每一种激励的贡献量要分析考虑。

①Bouncing Mode:所有激励同相。

②Pitching Mode:前后激励反相。

③Rolling Mode:左右激励反相。

④Torsion Mode:对角线激励同相。

图9-5 车内噪声的贡献量分析

如果单独考虑每个模态,那么所有模态的贡献合成后的声压,如前所述即为车内的声压预测结果。

图9-5所示为驾驶室模态对内部轰鸣噪声的贡献量,从图中可知,俯仰模态占支配地位,这是由于车架的弯曲振动所引起的激励形态的影响较大的缘故。这种倾向虽然因车型的不同而有所区别,但是基本上可以推断它是一个共有现象。

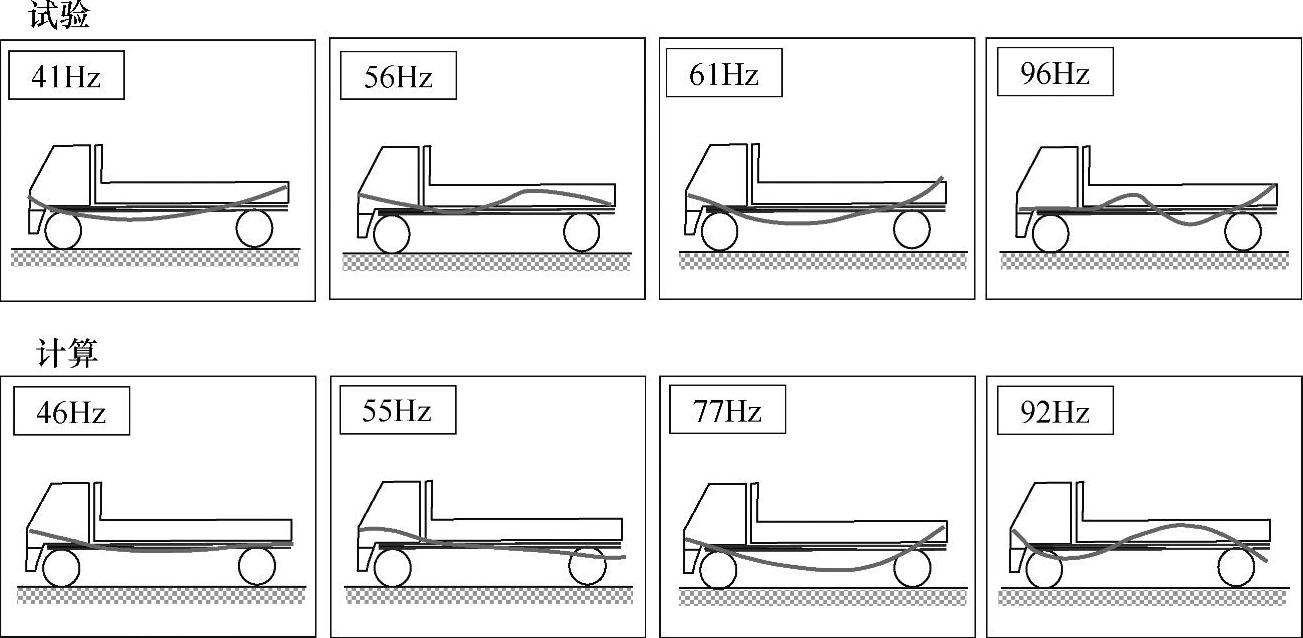

图9-6所示为车架的弯曲振动模态的测试结果与FEM计算结果对比。

图9-6 车架振动模态

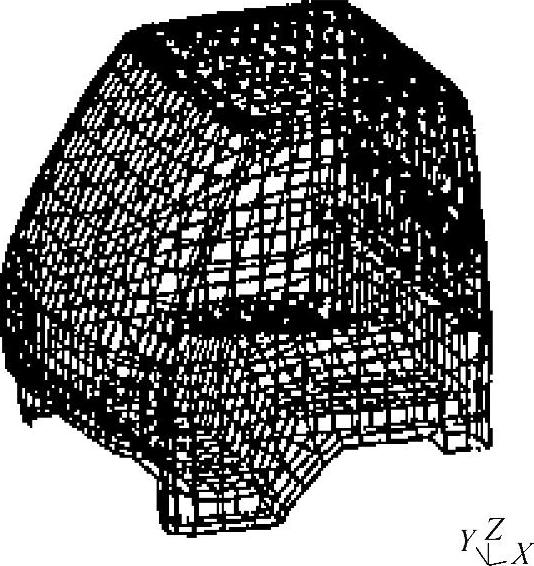

接下来,讨论驾驶室壁板件的振动。图9-7所示为驾驶室壁板件的振动分析结果。构成驾驶室的各板件使用二维壳单元模型化,玻璃也使用壳单元,车门密封条使用弹簧单元,除此以外的结构部分省略。

使用上述模型进行固有模态分析,共有约50个模态存在,模态频率与测试结果大概在10%的误差范围内。

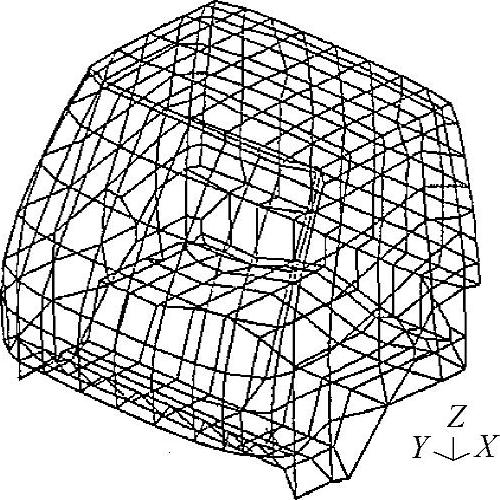

另外,声场分析用的驾驶室BEM模型如图9-8所示。以上述FEM模型为基础,省略掉驾驶室壁板等部件,只对驾驶室壁板表面的边界单元模型化。以驾驶室壁板件的振动分析结果所求得的固有模态为边界条件。使用FEM固有模态分析结果求得的固有值及固有矢量,假定所有的模态减衰系数相同。

图9-7 驾驶室FEM模型(https://www.xing528.com)

图9-8 驾驶室BEM模型

图9-9 声学灵敏度的计算和测试结果对比

图9-10 贡献量分析

如驾驶室悬置激励的形态中所讨论,以4种代表性的振动激励形态的单位激励,计算驾驶室壁板的振动以及内部声压。如此求得的声压传递函数,乘以已经求得的实车各模态的激励,就可以求出实车状态时的内部轰鸣噪声幅值。

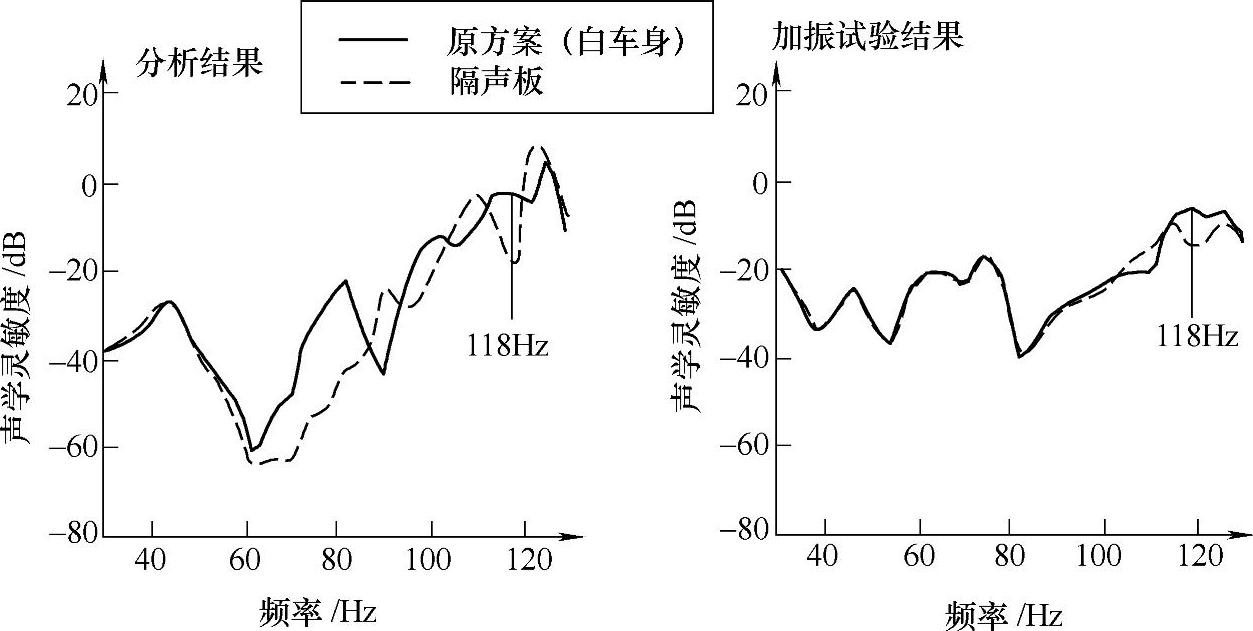

图9-9为计算结果与测试结果的对比。根据FEM和BEM方法求出的驾驶室内部轰鸣噪声值虽然无法保证100%的一致性,但是在140Hz以下还是有很高的精度。

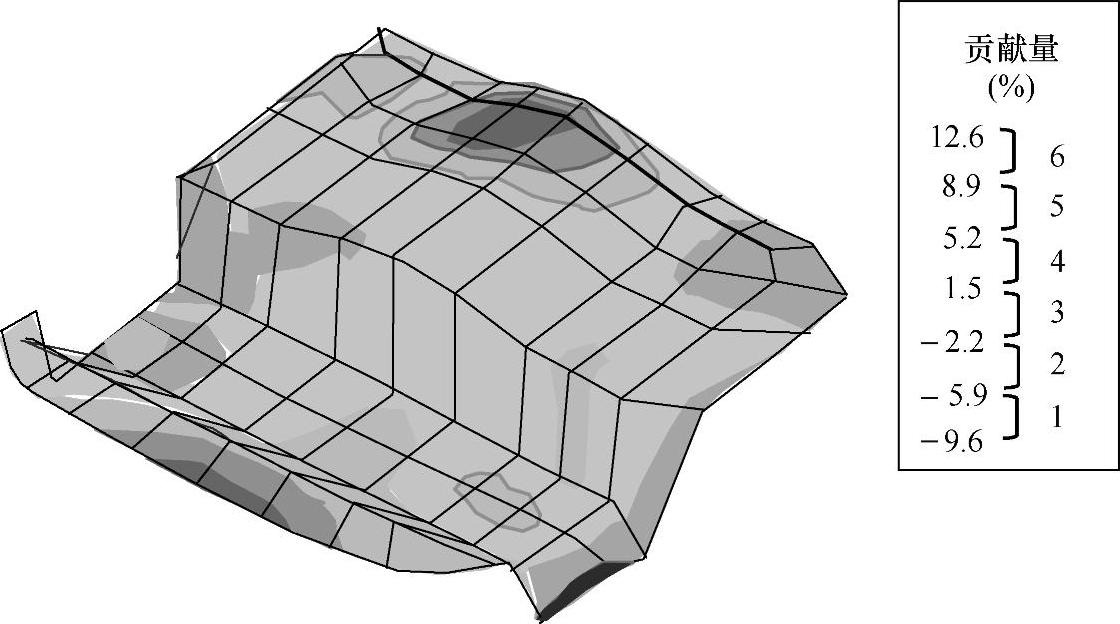

在确认了计算结果精度的基础上,为了降低车内轰鸣噪声,接下来介绍一下常用改进方法。图9-10所示为120Hz时对驾驶室内部轰鸣噪声的驾驶室各壁板的贡献量计算结果。分析结果显示,贡献量最大的是地板的后端位置。假定对该位置的振动加以抑制能降低与其对应的轰鸣声峰值,基于分析结果所采取的一些改进措施,通过实车测试也得到了验证,如图9-11所示。

图9-11 地板的降振效果

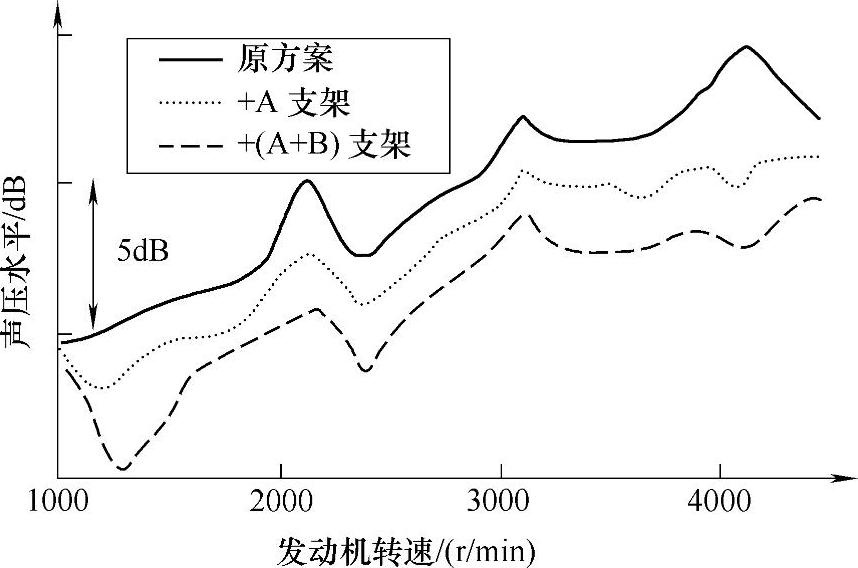

通过发动机悬置传递引起车架振动的原因需要进一步的分析。如发动机悬置引起的怠速振动类的低频振动,由悬置隔振垫的弹性刚度、动力总成的惯性矩而决定的系统固有振动模态有着非常大的影响。而对于轰鸣噪声及其稍高些的频率范围,相对于悬置隔振垫,其支撑部位的刚度,或者说是悬置支架的振动特性的影响要更大一些。最近的乘用车,在车厢内部也能感觉到的发动机音质恶化,就是由于悬置支架的弯曲振动模态引起的,可以在设计阶段对悬置支架的长度、断面或者材料等参数加以详细分析以寻求最佳结构。另外,在适当的位置安装动力吸振器或者质量块,也能有效地解决问题,在实际上也有许多应用案例。而对于货车而言,特别是搭载高速柴油机的小型货车,对发动机悬置支架的设计需要特别的关注。图9-12是为了降低轰鸣噪声而进行的悬置支架分析案例。提高发动机悬置支撑位置的刚度有助于抑制轰鸣噪声的发生。

图9-12 悬置支架的影响

驾驶室内轰鸣噪声的形成,和驾驶室内的声学特性、驾驶室悬置处传递力所引起的驾驶室壁板件的振动特性相关。因此,有必要了解驾驶室内的声学特性的试验方法和计算方法。

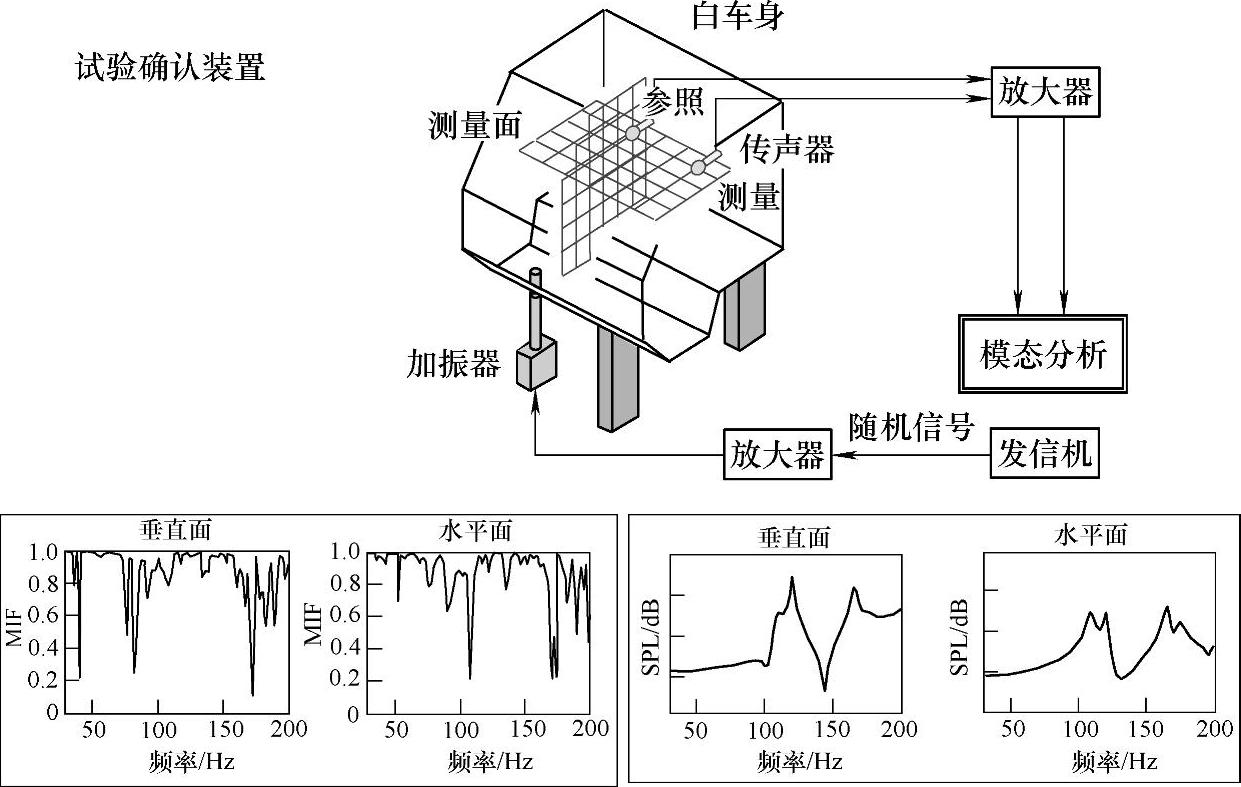

图9-13为常用的对驾驶室激励来测试驾驶室内声学模态的方法。所使用的模型是不包含内饰品的白车身,在一处悬置处随机激励,对驾驶室内的声压进行测量。测试面为通过驾驶人耳边位置的垂直面和水平面分割而成的一系列平行面。以测试面内的一点为参照点,测量各个测试面内点的传递函数,并进行模态分析。

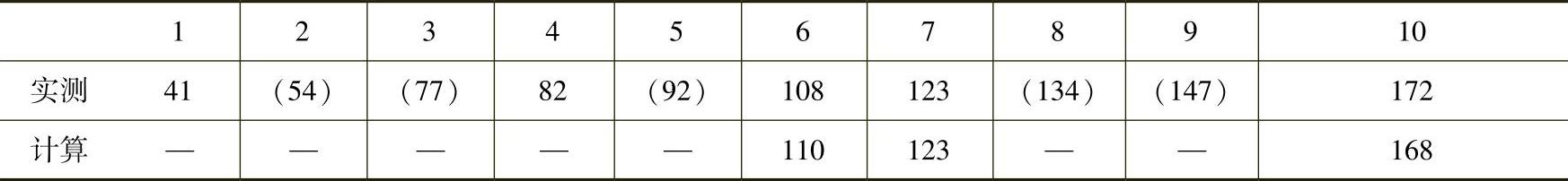

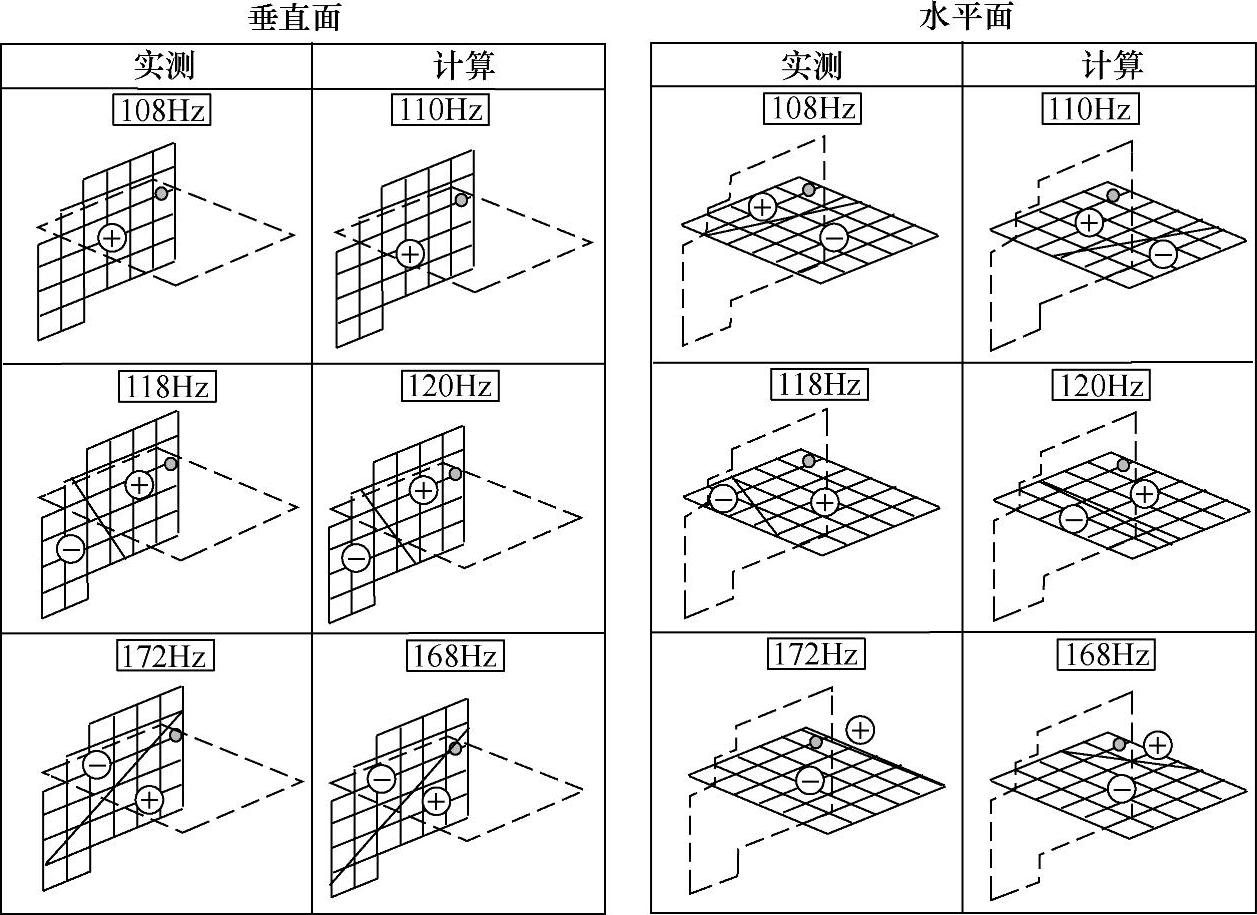

以小型货车为例,使用上述方法进行测试,为了对测试结果进行对比,同时进行了模拟计算,计算过程中,假定驾驶室壁板为刚性壁。共振频率的实测结果和计算结果的对比见表9-1。由于计算模型时视壁板为刚性,所以测试结果中出现的低频模态、局部模态,在计算结果中没有出现。一些主要模态的测试结果和计算结果如图9-14所示。

图9-13 驾驶室内声场分析

表9-1 共振频率对比

注:( )内为局部模态。

图9-14 驾驶室内声场分析

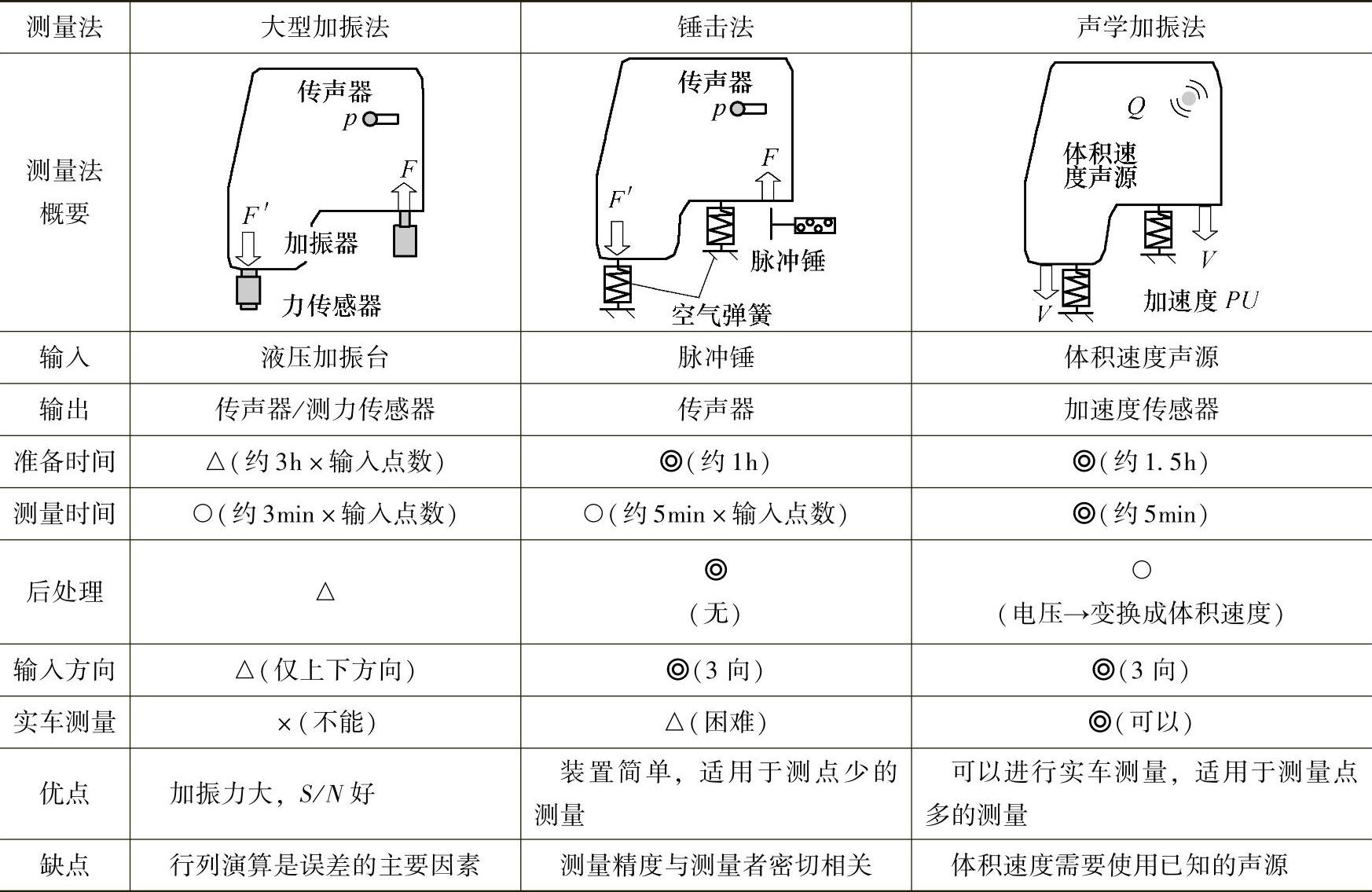

以上所述驾驶室声学模态的测试方法,是仅以上下方向的声学传递函数为测试对象。小型货车的上下方向成分的贡献量大,测试结果与实际状态几乎一致,而大中型货车,其他方向成分的贡献是无法忽视的。上述加振法对驾驶室的满载状态测试较困难,另外,当多点激励时需要相当多的测试时间,有很多局限性。为了克服上述缺点,此处论述一种新的测试方法。这是根据驾驶室壁板线性振动的相反性原理,以声源激励为输入,以壁板振动为输出,利用相反性原理来求得驾驶室内部声学特性。

式中,H为声学传递函数;P为激励为F时驾驶室内激励点的声压;V为在乘员耳边位置以体积速度Q为点声源时的驾驶室激励点的振动加速度。

传统加振法与声源加振法的对比见表9-2。

其次,考虑壁板振动时驾驶室声学特性分析方法,在降低驾驶室内轰鸣噪声中的作用加以论述。

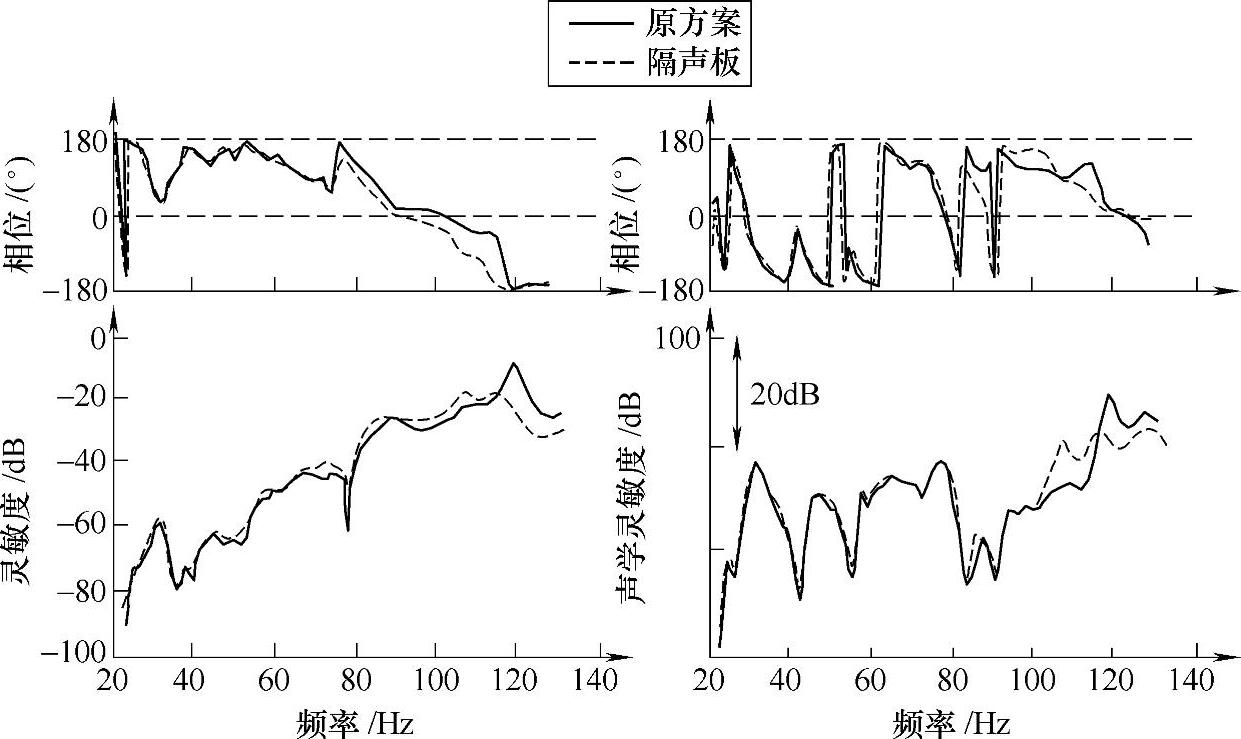

以整个地板为降振材料,它对内部声学特性的影响通过试验方法加以确认,该过程通过模拟计算的方式也可以加以验证。其次,使用分析模型,对所关注的轰鸣噪声,进行壁板件的贡献量分析,从而来决定应该采用降振材料的部位。

表9-2 传统加振法与声源加振法的对比

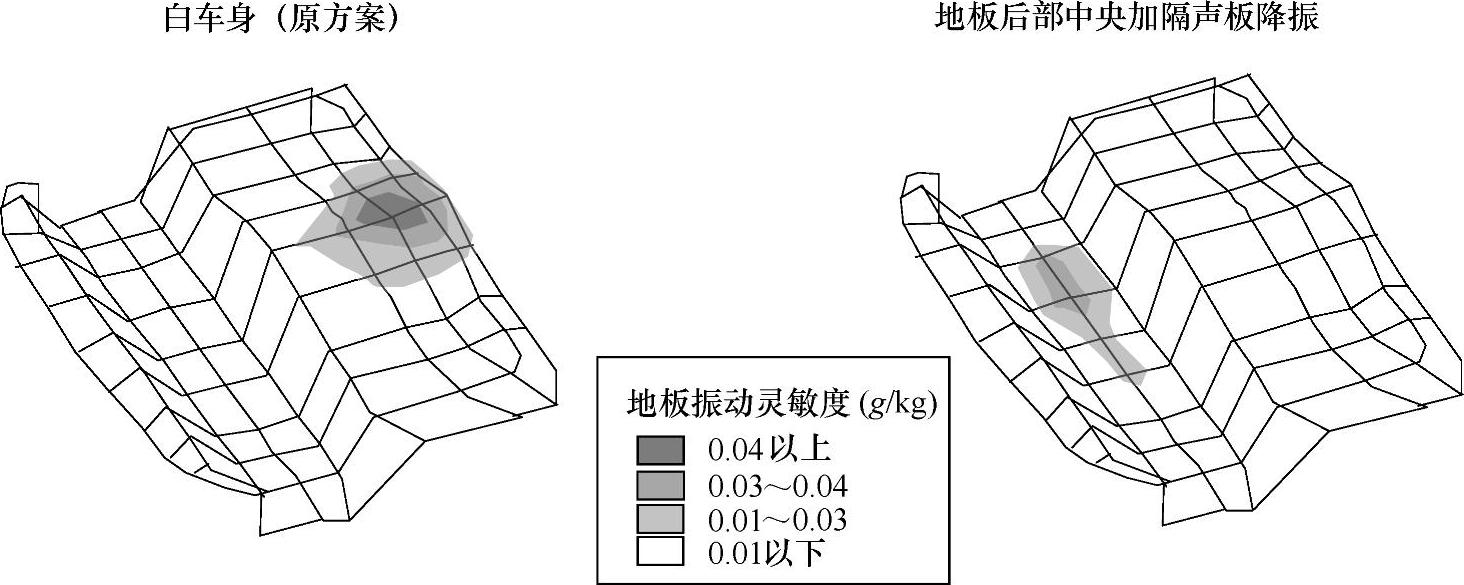

图9-15是以小型货车的118Hz时轰鸣噪声为研究对象的地板贡献量计算结果。此处,确认地板后部中央位置的贡献量最大,在该位置追加降振材料后,其贡献量减小。图9-16为采取改进方案后的减振效果。

图9-15 地板的振动灵敏度

图9-16 地板的减振效果

图9-17 结构传播噪声

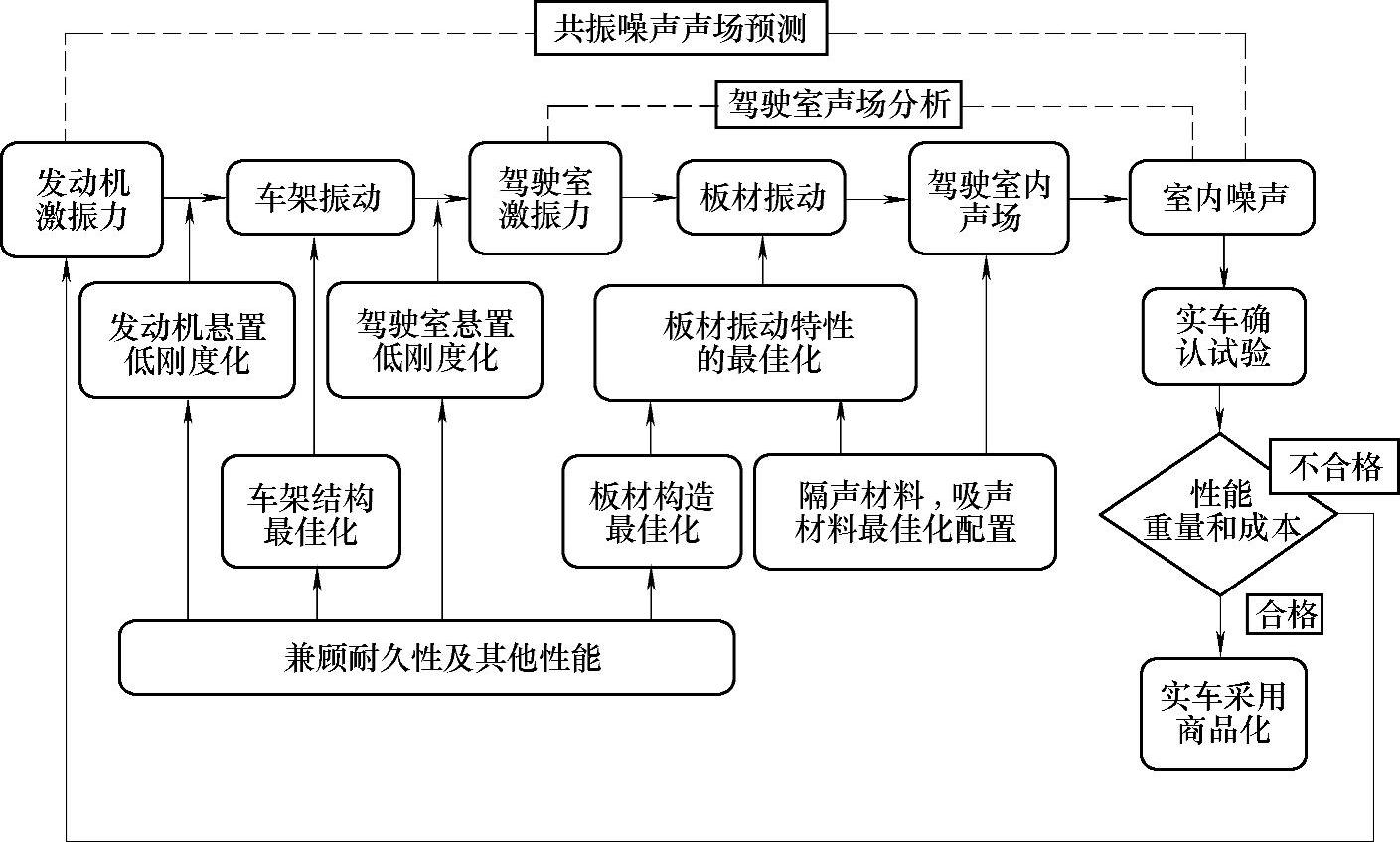

最后,讨论一下降低结构传播噪声的流程和目标值。图9-17是相对于轰鸣噪声的产生机理,以降噪为目的所进行的分析项目,以及设计关键部件所对应的效果。对于目标值设定,首先要明确各个设计关键部件,不仅仅考虑NVH性能,强度耐久性、重量和成本也需要综合考虑。最重要的是,不追求每个部件的最佳状态,而是要全面分析,达到整体的最优化结果,以满足NVH、耐久性、重量和成本等多方面的要求。

以下为目标值设定的例子,如图9-18所示。

轰鸣噪声:车速~驾驶人耳边声压级。

图9-18 车内噪声目标设定案例

驾驶室声学传递函数:全频率范围内0.01Pa/N以下。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。