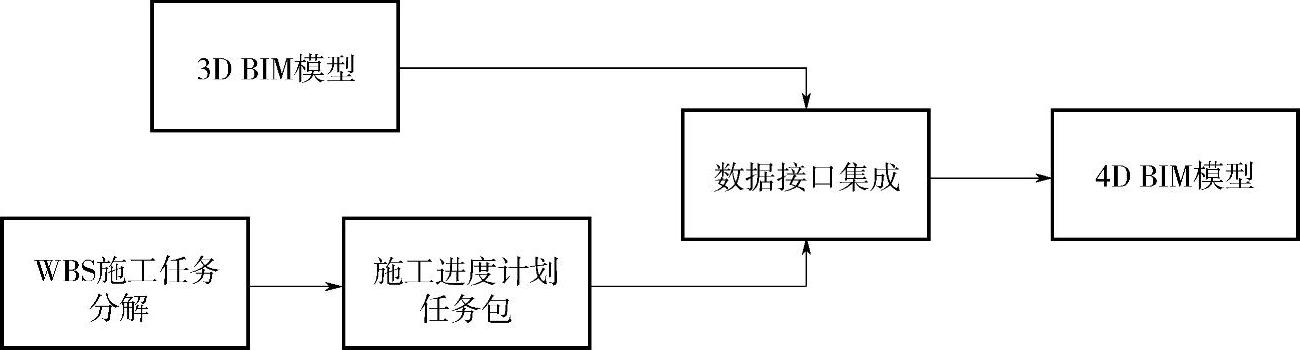

BIM施工进度计划的第一步是建立WBS工作分解结构,一般通过相关软件或系统辅助完成。将WBS作业进度、资源等信息与BIM模型图元信息链接,即可实现4D进度计划,其中的关键是数据接口集成。基于BIM的施工进度计划编制流程如图5-81所示。

图5-81 BIM的施工进度计划编制流程

1.BIM施工项目4D模型构建

BIM施工项目4D模型构建可以采用多种软件工具来实现,以下是采用Navisworks Man-agement和Microsoft Project软件工具组合进行施工项目4D模型构建方法的介绍。

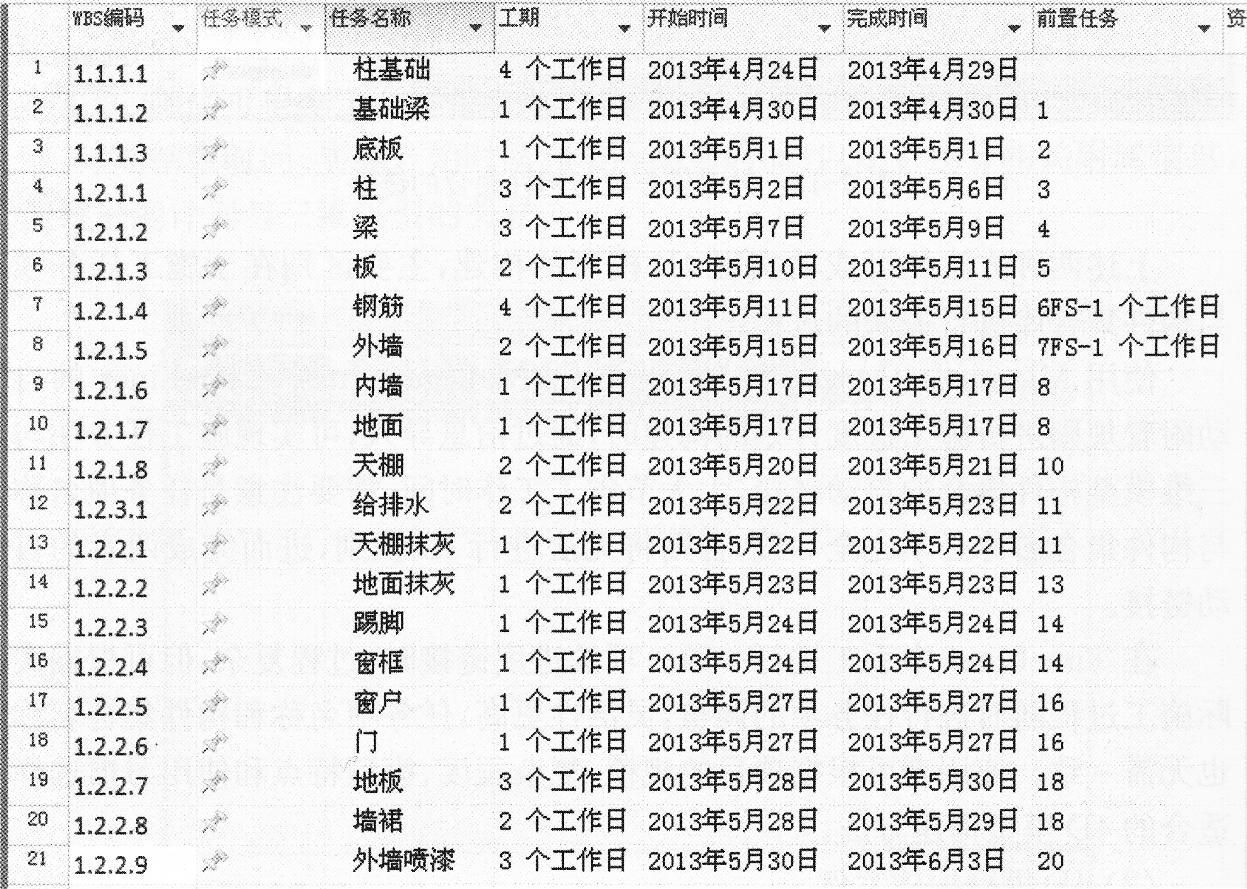

首先在Navisworks Management中导入工程三维实体模型,然后进行WBS分解,并确定工作单元进度排程信息,这一过程可在Microsoft Project软件中完成,也可在Navisworks Man-agement软件中完成(后文将以这两种方式分别为例进行阐述)。工作单元进度排程信息包括任务的名称、编码、计划开始时间、计划完成时间、工期以及相应的资源安排等。

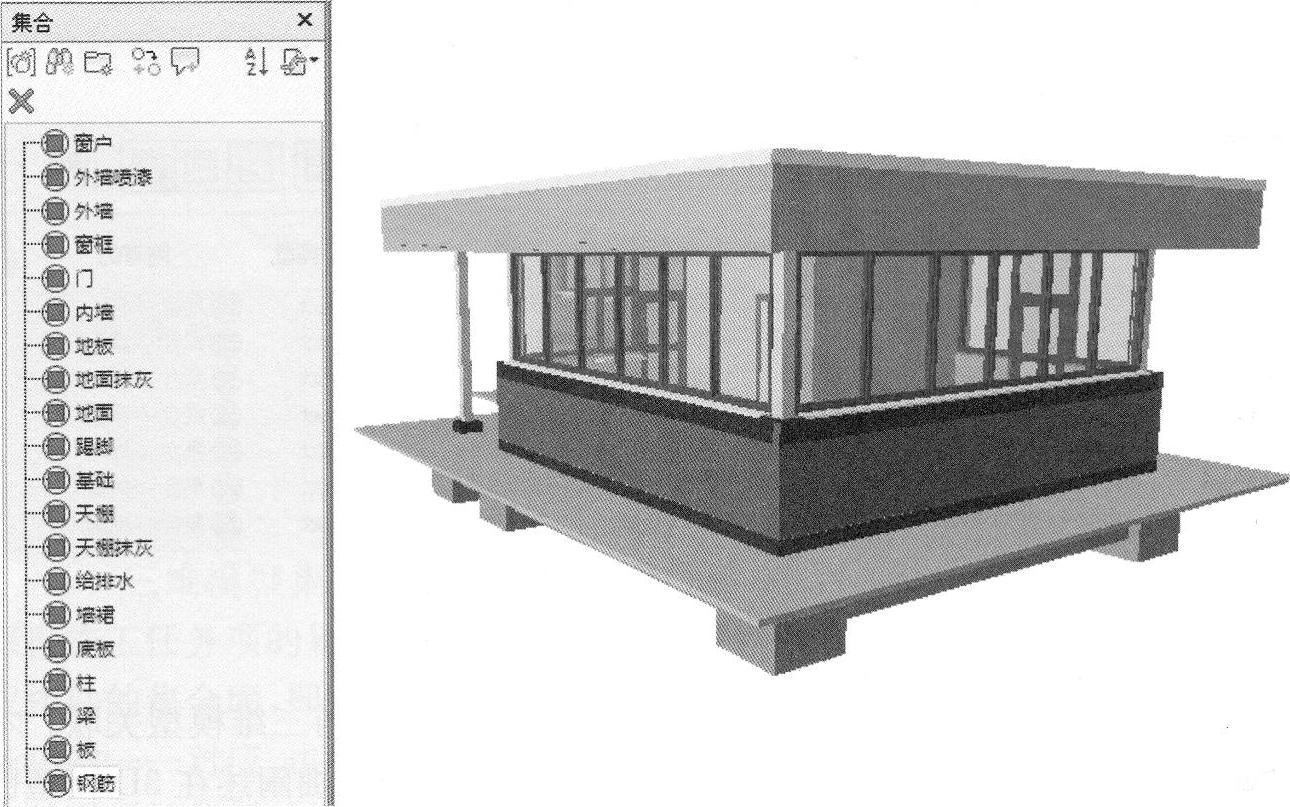

为了实现三维模型与进度计划任务项的关联,同时简化工作量,需先将Navisworks Man-agement中零散的构件进行归集,形成一个统一的构件集合,构件集合中的各构件拥有各自的三维信息。在基于BIM的进度计划中,构件集合作为最小的工作包,其名称与进度计划中的任务项名称应为一一对应关系。

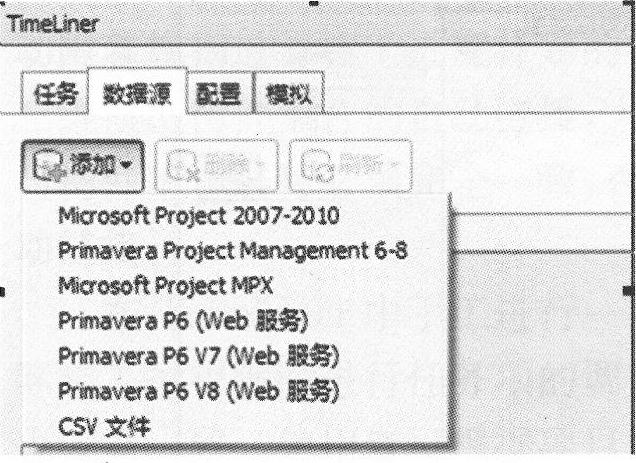

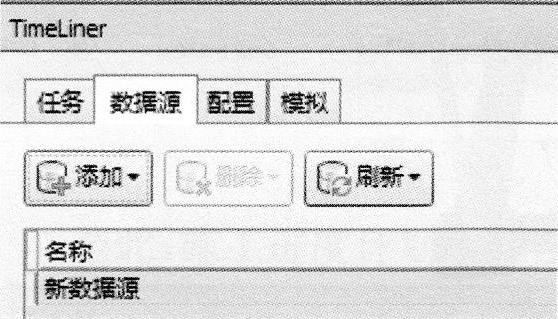

1)在Microsoft Project中实现进度计划与三维模型的关联。在Navisworks Management软件中预留有与各类WBS文件的接口,如图5-82所示,通过TimeLiner模块将WBS进度计划导入Navisworks Man-agement中,并通过规则进行关联,即在三维模型中附加时间信息,从而实现项目的4D模型构建。

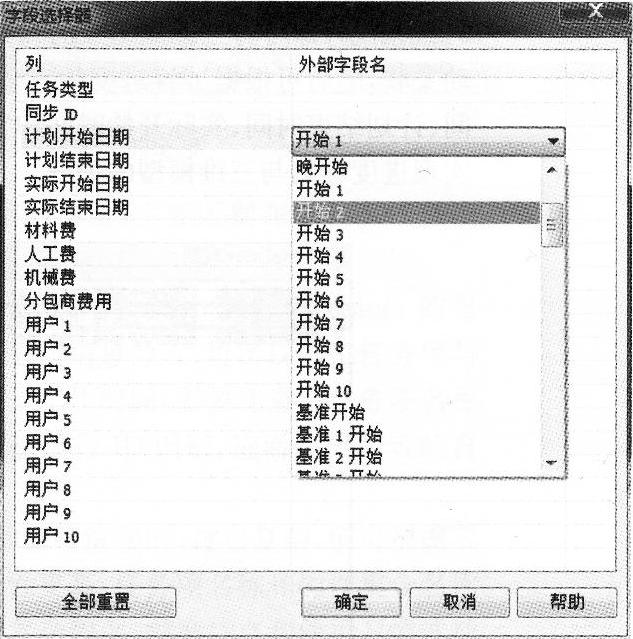

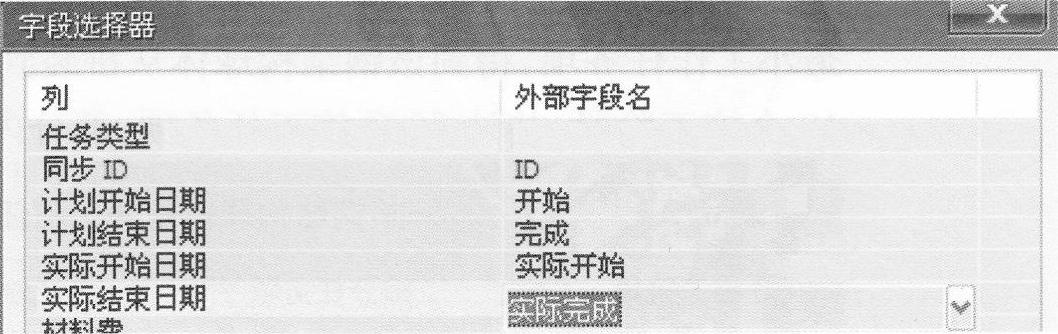

在导入Microsoft Project文件时,通过字段的选择来实现两个软件的结合。如图5-83所示,左侧为Navisworks Management中各构件的字段,而右侧为Microsoft Project外部字段,通过选择相应同步ID(可以为工作名称或工作包WBS编码),将构件对应起来,并将三维信息和进度信息进行结合。

图5-82 Navisworks Management与WBS文件的接口

两者进行关联的基本操作为:将Microsoft Project项目通过TimeLiner模块中的数据源导入至Navisworks Management中,在导入过程中需要选择同步的ID,然后根据关联规则自动将三维模型中的构件集合与进度计划中的信息进行关联。

2)直接在Navisworks Management中实现进度计划与三维模型的关联。Navisworks Management自带多种实现进度计划与三维模型关联的方式,根据建模的习惯和项目特点可选择不同的方式实现,以下介绍两种较常规的方式。

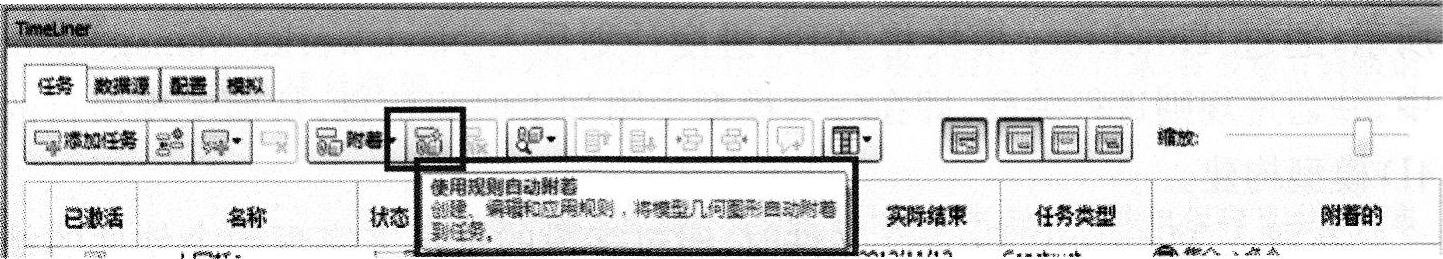

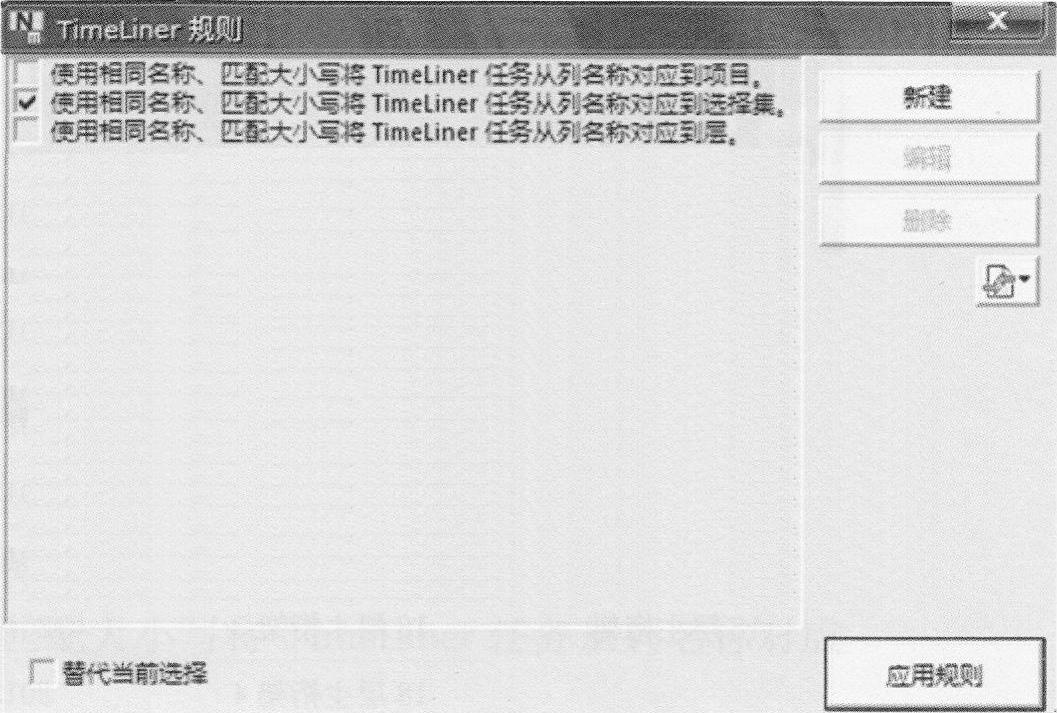

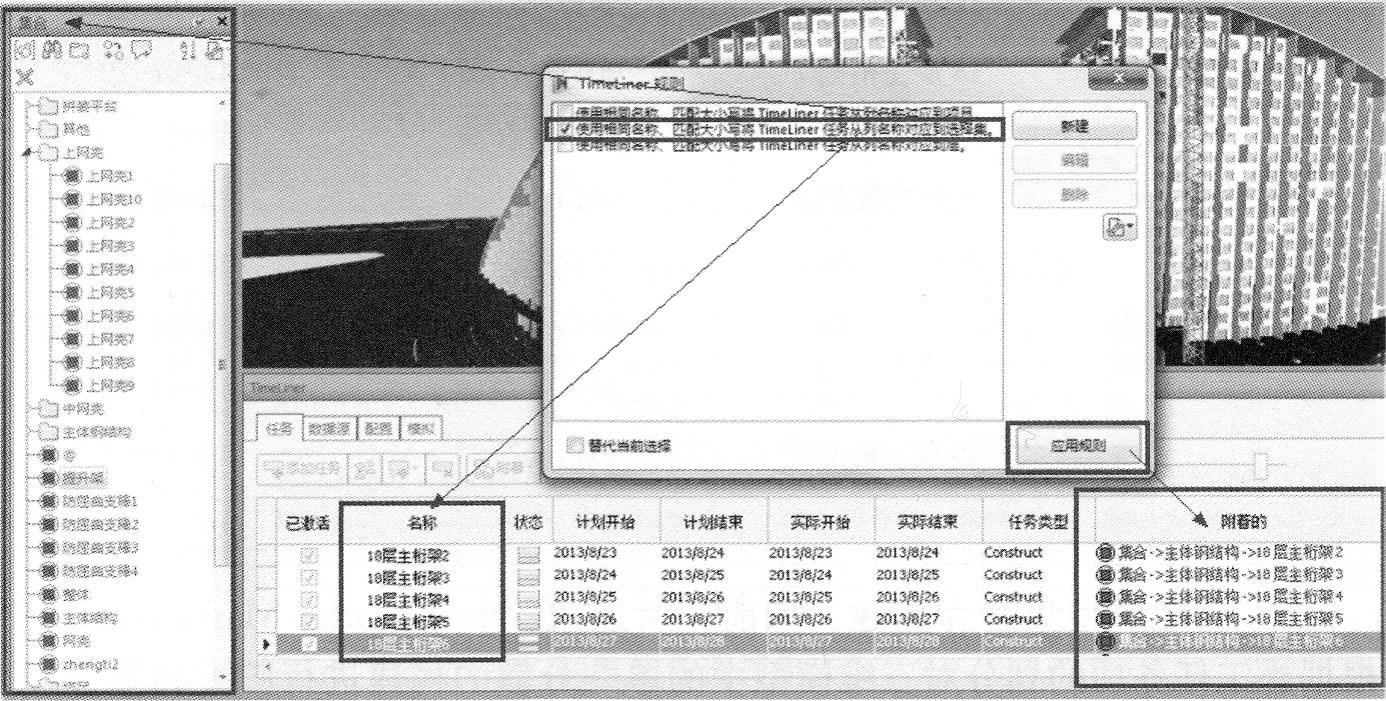

①使用规则自动附着。为实现工程进度与三维模型的关联,从而形成完整的4D模型,关键在于进度任务项与三维模型构件的链接。在导入三维模型、构件集合库的基础上,利用Navisworks Management的TimeLiner模块可实现构件集与进度任务项的自动附着,如图5-84所示。

图5-83 Navisworks Management与Microsoft Project关联选择器

图5-84 TimeLiner中使用规则自动附着

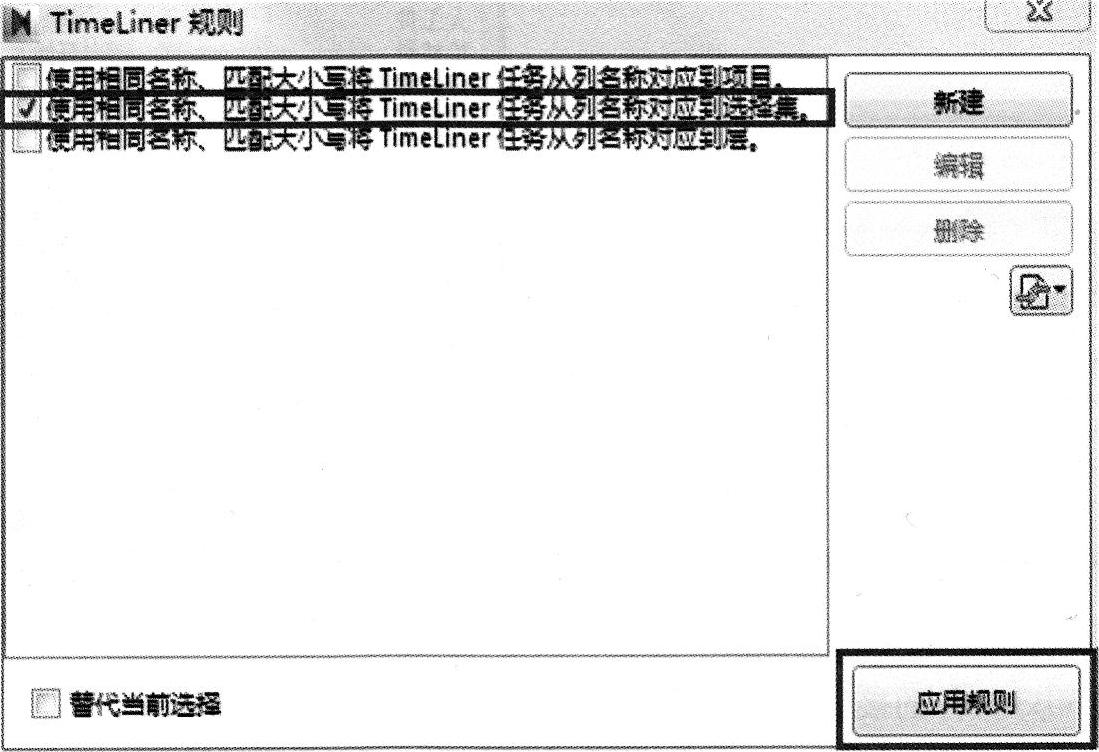

基本操作为:使用TimeLiner中“使用规则自动附着”功能,选择规则“使用相同名称、匹配大小写将TimeLiner任务从列名称对应到选择集”,如图5-85所示,即可将三维模型中的构件集合与进度计划中的任务项信息进行自动关联,随后可根据工程进度输入任务项的4项基本时间信息(计划开始时间、计划结束时间、实际开始时间和实际结束时间)以及费用等相关附属信息,实现进度计划与三维模型的关联。

图5-85 TimeLiner中的规则

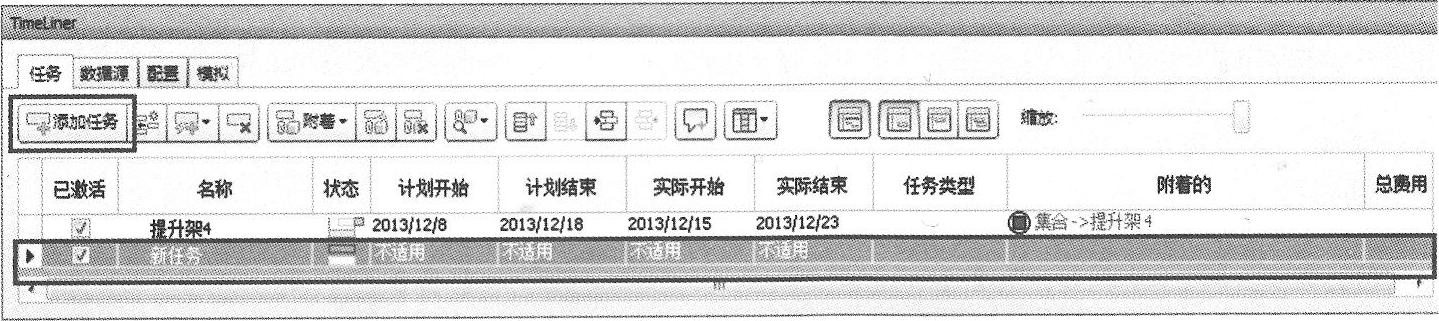

②逐一添加任务项。根据工程进展和变更,可随时进行进度任务项的调整,对任务项进行逐一添加,添加进度任务项的操作如图5-86所示。

图5-86 TimeLiner模块中添加进度任务项

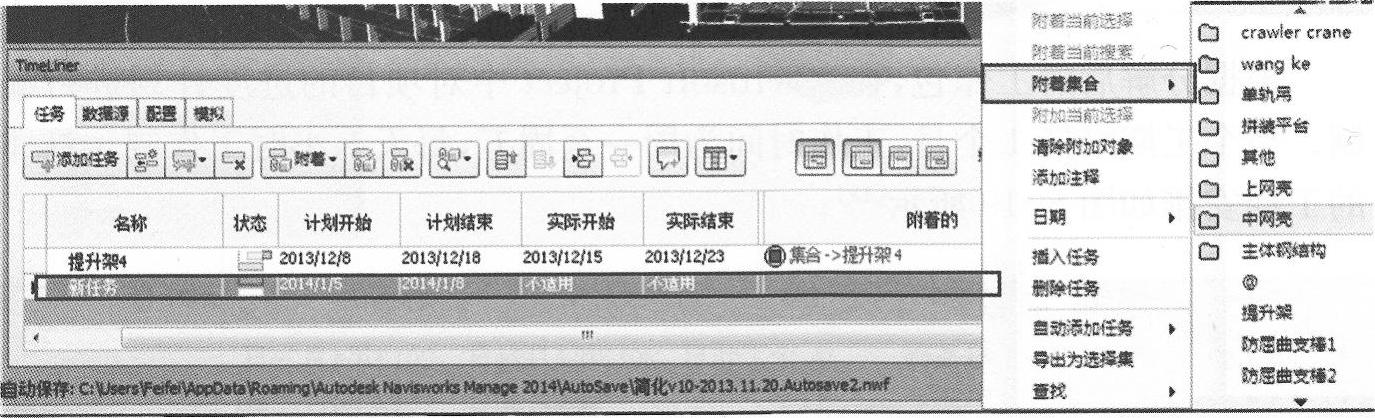

基本操作为:选择单一进度任务项,单击鼠标右键,选择“附着集合”,在已构建的构件集合库中选择该进度任务项下应完成构件集合名称,或可直接在集合窗口中选择相应集合,鼠标拖至对应任务项下,即可实现该任务项与构件集合的链接,如图5-87所示。

图5-87 进度任务项与构件集合的链接

上述两种方法均可成功实现4D模型的构建,主要区别在于施工任务项与构件集合库进行关联的过程:

使用Microsoft Project和Navisworks Management中TimeLiner的自动附着规则进行施工进度计划的构建时,通过信息导入,可实现施工任务项与三维模型构件集合的自动链接,大大节省了工作时间,需要注意的是任务项名称与构件集合名称必须完全一致,否则将无法进行4D识别,进而无法完成两者的自动链接。

在TimeLiner中手工进行一项一项的进度链接时,过程复杂,但可根据实际施工过程随时进行任务项的调整,灵活性更高,任务项名称和构件集合名称也无须一致。使用者可根据项目的规模、复杂程度、模型特点和使用习惯选择适合的4D模型构建方法。

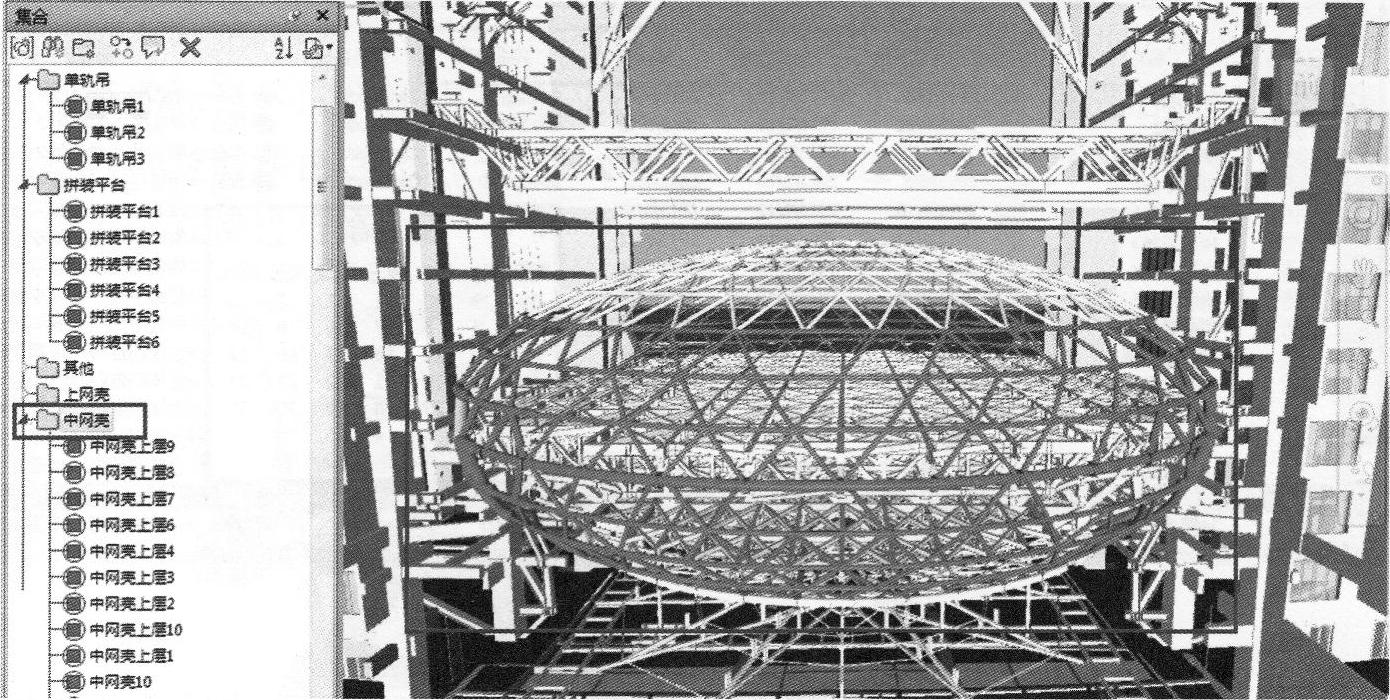

例如,某门房项目进度计划模型构建如图5-88~图5-95所示。

2.BIM的施工进度计划模拟

基于BIM的施工进度计划模拟可以分成两类:一类是基于任务层面;一类是基于操作层面。基于任务层面的4D施工进度计划模拟技术是通过三维实体模型和施工进度计划关联而来。这种模拟方式能够快速地实现对施工过程的模拟,但是其缺陷在于缺乏对例如起重机、脚手架等施工机械和临时工序及场地资源的关注;而基于操作层面的4D施工进度计划模拟则是通过对施工工序的详细模拟,使得项目管理人员能够观察到各种资源的交互使用情况,从而提高工程项目施工进度管理的精确度以及各个任务的协调性。

图5-88 进度计划安排

图5-89 Navisworks Management中构件集合

图5-90 “字段选择器”窗口

图5-91 “TimeLiner规则”对话框

图5-92 四维构件选择集

图5-93 构件集合库的建立

图5-94 任务项与构件集合的关联

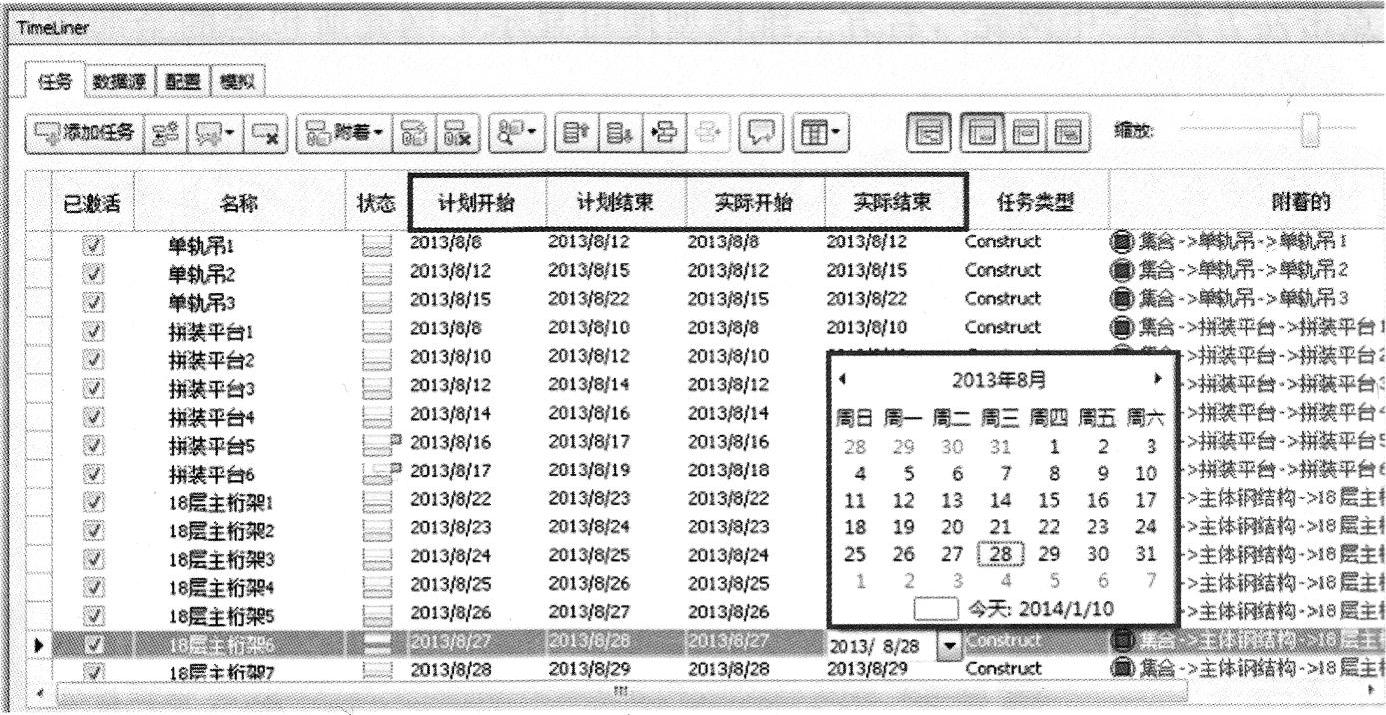

图5-95 TimeLiner中时间信息的输入

(1)基于任务层面的4D施工进度计划模拟方法

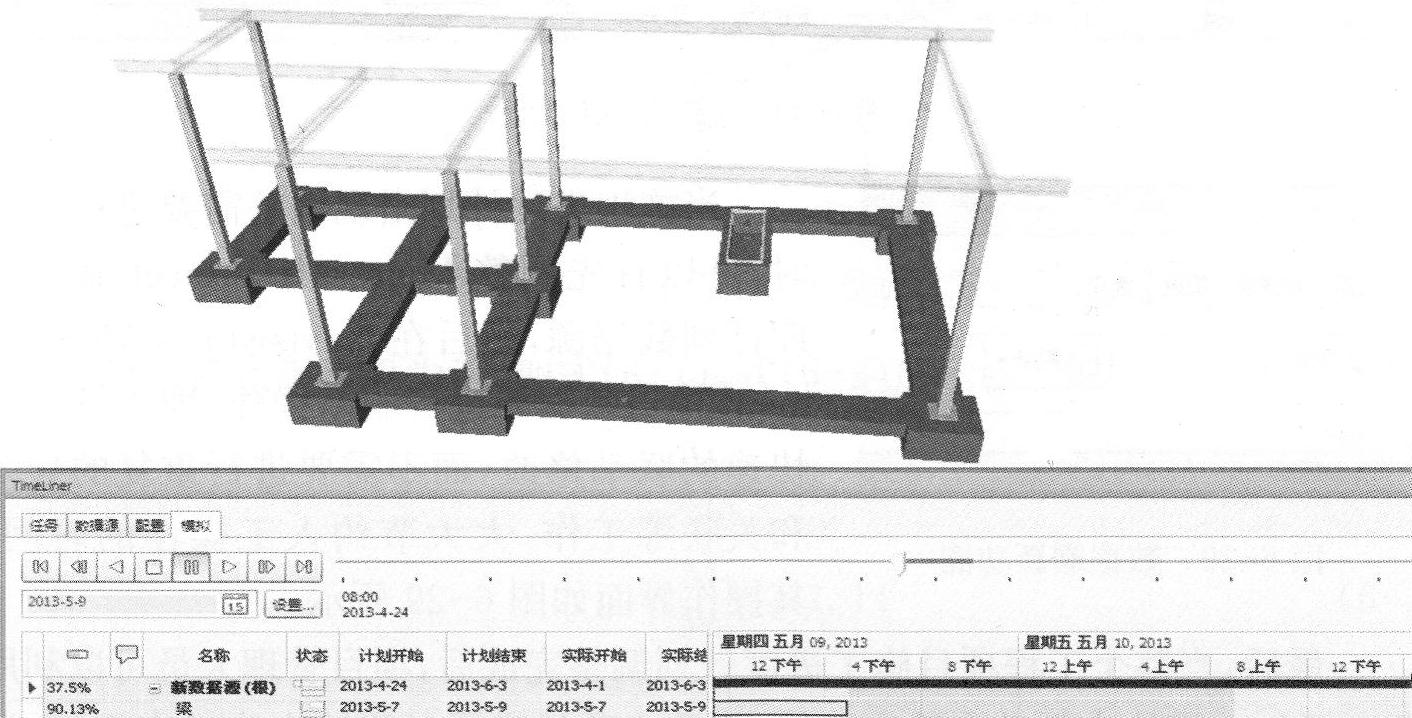

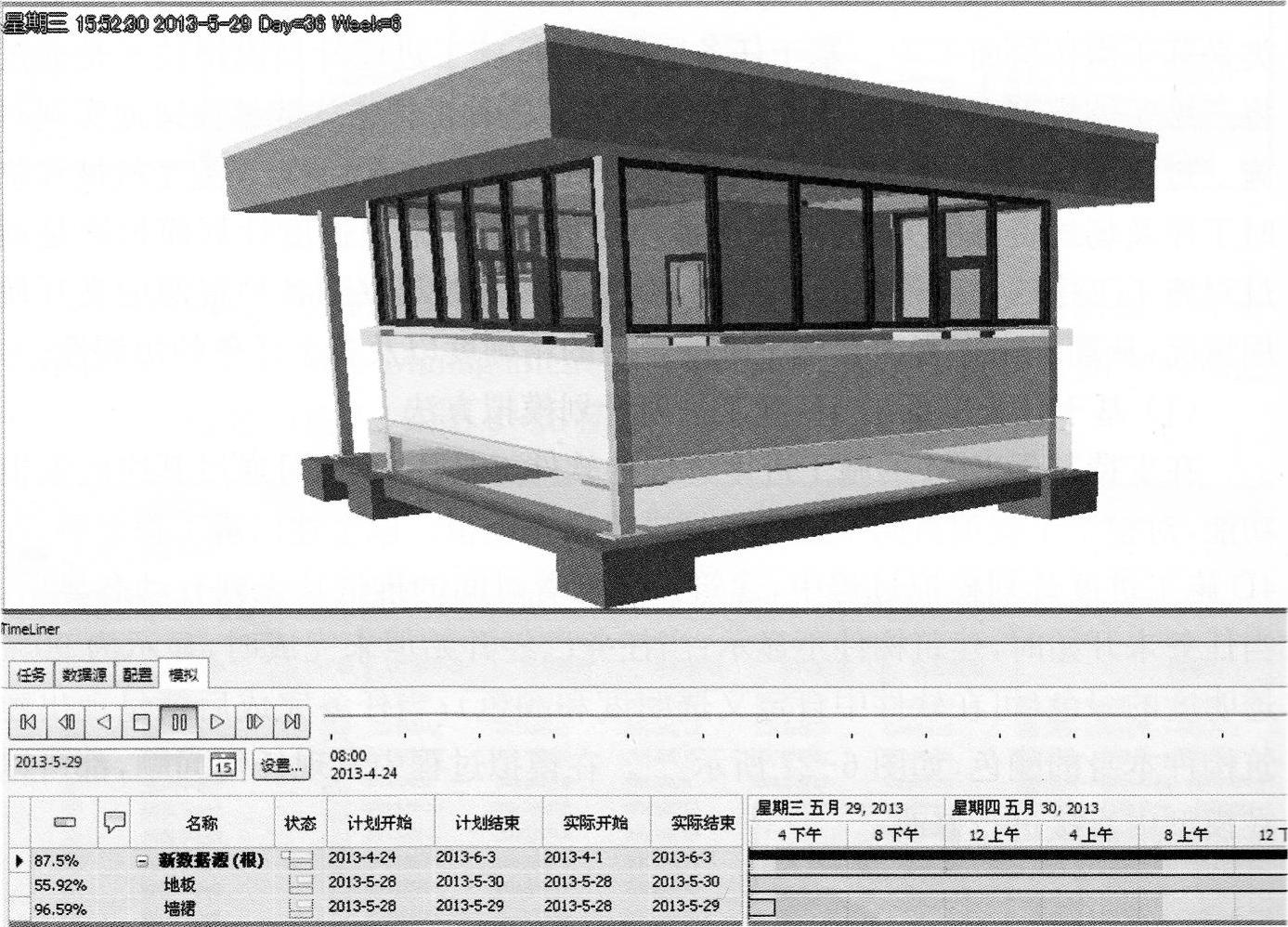

在支持基于BIM的施工进度管理的软件工具环境下,可通过其中的模拟功能,对整个工程项目施工进度计划进行动态模拟。以上述门房工程为例,在4D施工进度计划模拟过程中,建筑构件随着时间的推进从无到有动态显示。当任务未开始时,建筑构件不显示;当任务已经开始但未完成时,显示为90%透明度的绿色(可在软件中自定义透明度和颜色);当任务完成后就呈现出建筑构件本身的颜色,如图5-96所示。梁任务已开始但未完成,显示为90%透明度的绿色;柱子和基础部分已经完成,显示为实体本身的颜色。在模拟过程中发现任何问题,都可以在模型中直接进行修改。

如图5-97所示,软件界面上半部分为施工进度计划4D模拟,左上方为当前工作任务时间;下半部分为施工进度计划3D模拟操作界面,可以对施工进度计划4D模拟进行顺序执行、暂停执行和逆时执行等操作。顺时执行是将进度计划进展过程按时间轴动态顺序演示。逆时执行是将进度计划进展过程反向演示,由整个项目的完成逐渐演示到最初的基础施工。

暂停执行功能,可以辅助项目管理人员更加熟悉施工进度计划各个工序间的关系,并在工程项目施工进度出现偏差时,采用倒推的方式对施工进度计划进行分析,及时发现影响施工进度计划的关键因素,并及时进行修改。

图5-96 梁柱界面图

图5-97 施工模拟界面

当施工进度计划出现偏差需要进行修改时,可以首先调整Microsoft Project施工进度计划数据源,然后在Navisworks Management中对数据源进行刷新操作,能够实现快速的联动修改,而不需要进行重复的导入和关联等工作,大大节省人工操作的时间。其操作界面如图5-98所示。

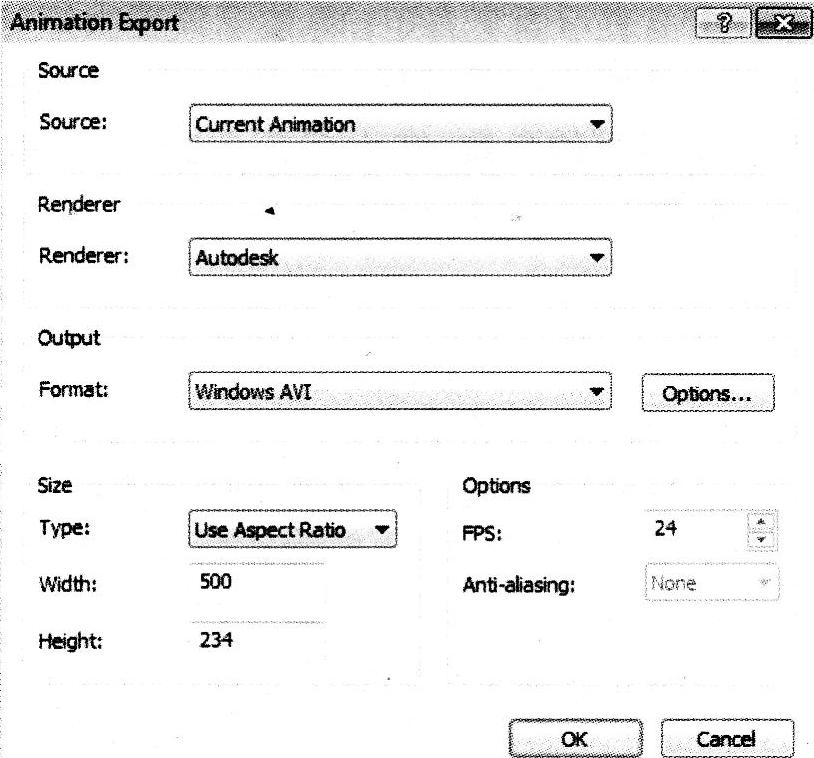

最后,当整个工程项目施工进度计划调整完成后,项目管理人员可以利用TimeLiner模块中的动态输出功能,将整个项目进展过程输出为动态视频,以更直观和通用的方式展示建设项目的施工全过程,如图5-99所示。

图5-98 数据刷新功能(https://www.xing528.com)

图5-99 进度动态输出界面

(2)基于操作层面的4D施工进度计划模拟方法

相比于任务层面的4D施工进度计划模拟,操作层面的模拟着重表现施工的具体过程。其模拟的精度更细,过程也更复杂,常用于对重要节点的施工具体方案的选择及优化。本节结合一个大型液化天然气(LNG)项目案例进行说明。

本案例的内容是阐述4D环境下,如何模拟起重机工作状态,包括起吊位置的选择,以及最终选择起重机的最优行驶路线。

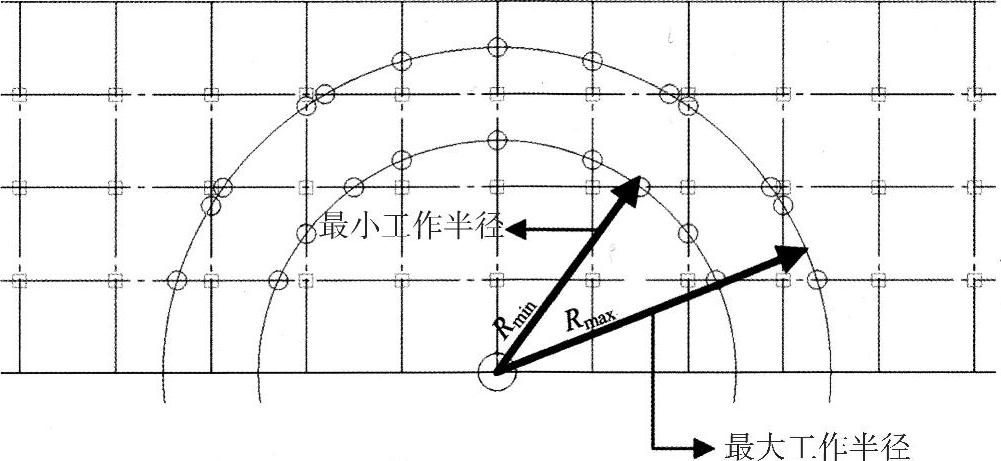

①起重机的起吊位置定位。起重机的起吊位置是通过计算工作区域来决定的。出于安全角度的考虑,起重机只能在特定的区域内工作。通常来说,这个区域在起重机的最大工作半径和最小工作半径之内,如图5-100所示。

图5-100 起重机工作半径示意图

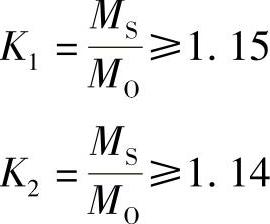

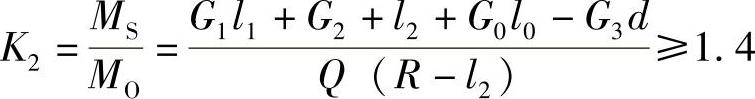

以履带式起重机为例,如下式所示:

式中 MS——固定力矩;

MO——倾覆力矩;

K1——在考虑所有荷载下的参数,包括起重机的起重荷载和施加在其上面的其他荷载;

K2——在考虑起重机的起重荷载下的参数,在大多数的施工中,K2通常是被用作分

析的对象,如下式所示:

式中 G0——平衡重力;

G1——起重机旋转部分的重力;

G2——起重机不能旋转部分的重力;

G3——起重机臂的重力;

Q——起重机的起吊荷载;

l1——G1重心与支点A之间的距离(A为吊杆一侧的起重机悬臂梁的支点);

l2——G2重心与支点A之间的距离;

d——G3重心与支点A之间的距离;

l0——G0重心与支点A之间的距离;

R——工作半径。

因此,最大的工作半径可由下式计算得到:

而最小的工作半径则是由机械工作的安全指南决定的。图5-100便是一台起重机的起吊点的确定示意图。

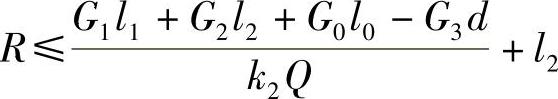

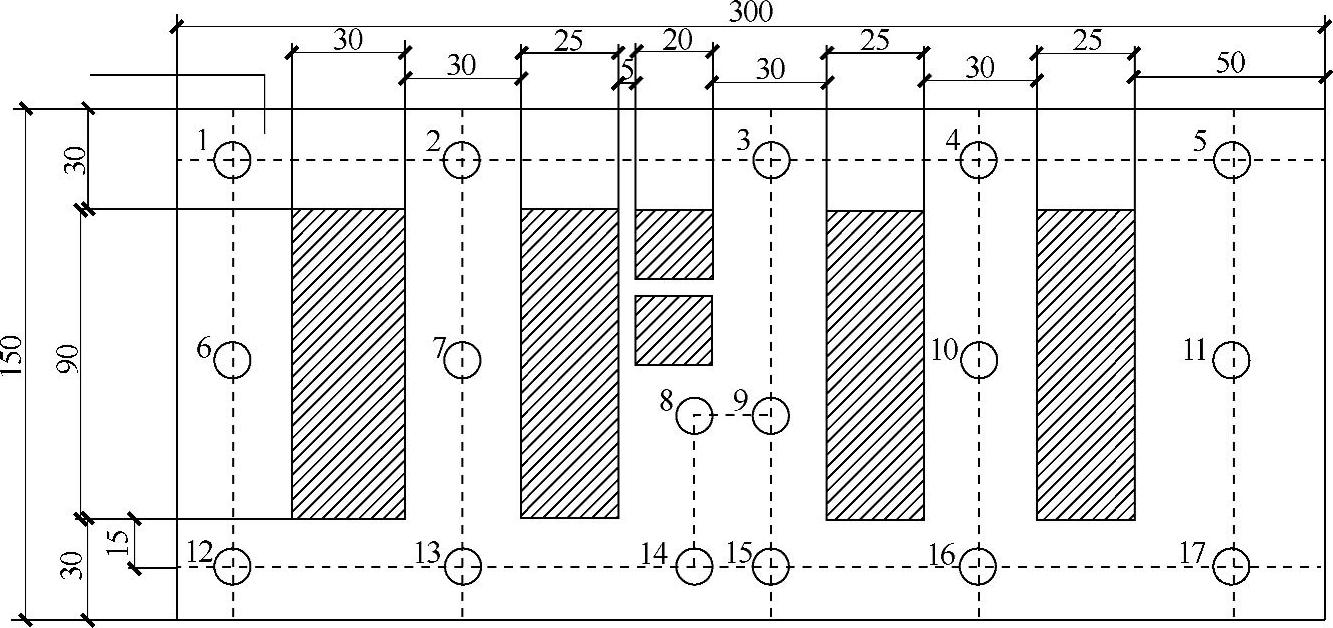

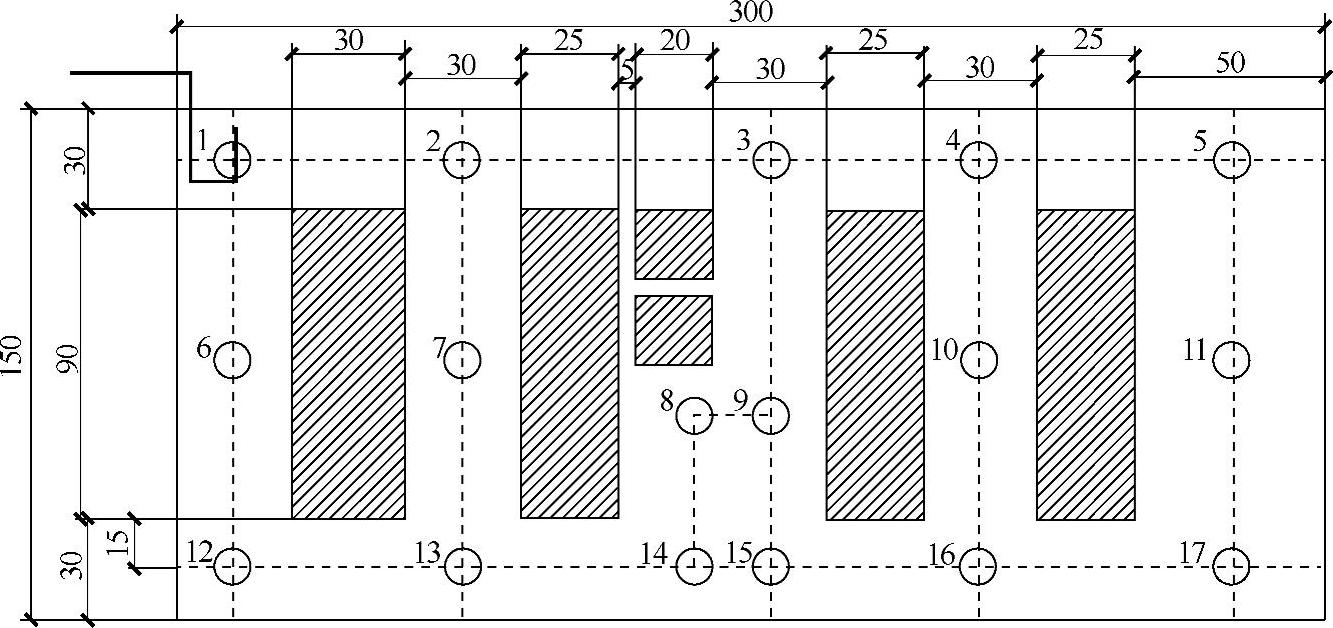

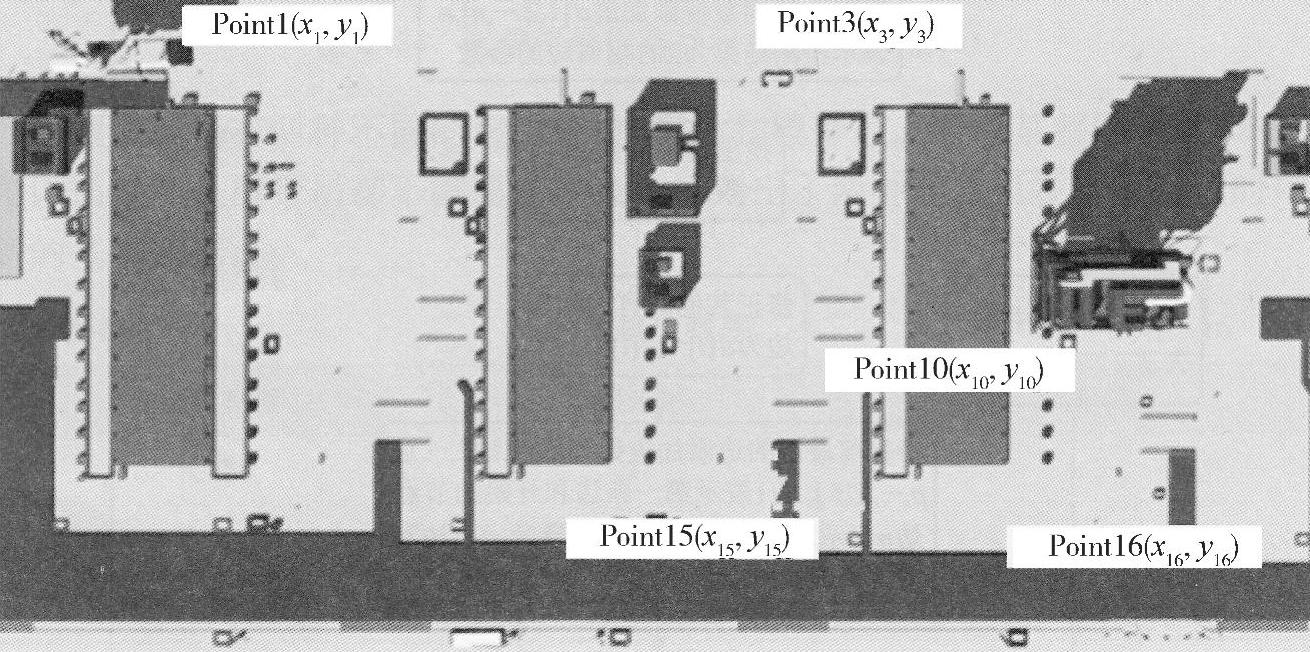

②测算起重机的工作路径。如图5-101所示是施工现场的布置图。

图5-101 现场施工布置及机械路径示意图(单位:m)

图5-101中,阴影部分表示在施工现场的建筑模型,圆圈表示起重机行进的工作点,虚线表示可通过的行驶路线。

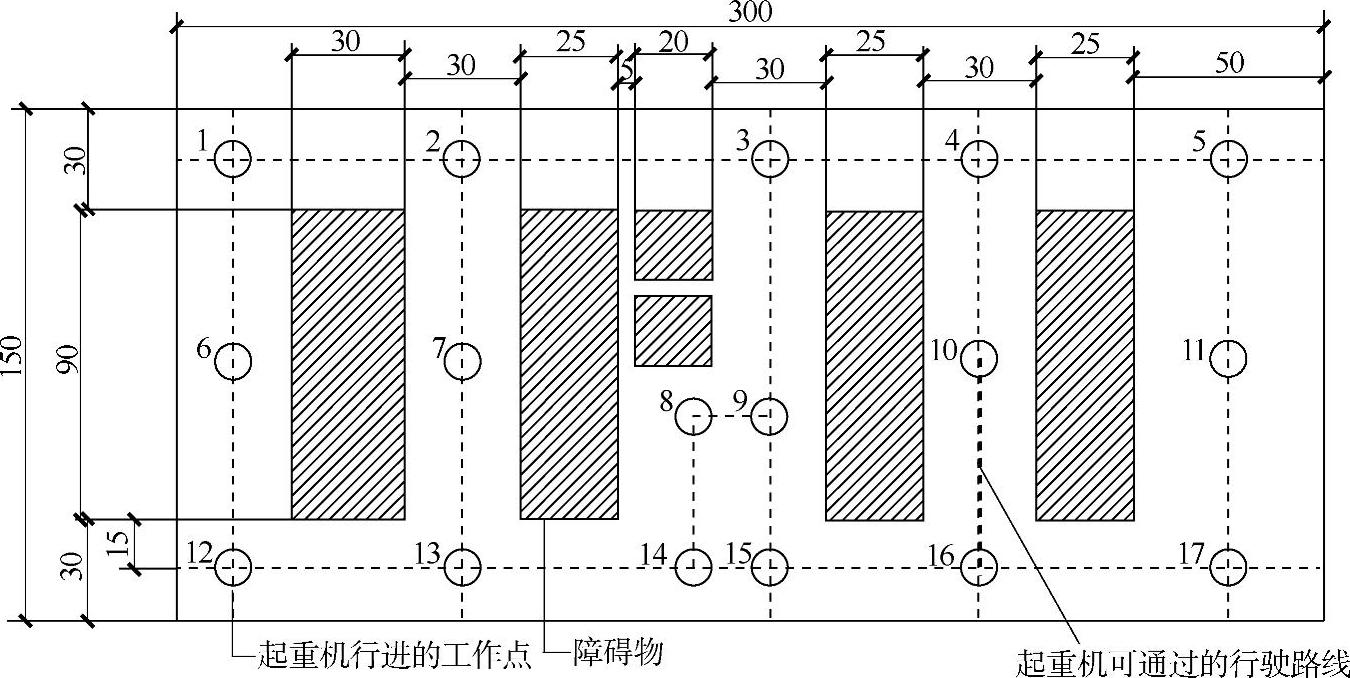

由于图中的每个点坐标都可以在CAD图上找到,因此可以计算出两个工作点之间的距离,用传统的最短路径流程算法可以得到一台起重机的工作路线,如图5-102所示。

图5-102 最短路径优化算法

这个程序可通过Matlab软件来运行。程序运行之前,需要输入一些起始的数据,包括起始节点的数据,也就是起重机原始位置、终点位置,所有可通过节点的坐标以及起重机初始位置,哪些点之间可以作为起重机的工作行驶路径。假设起始节点为1,结束节点为10,则起重机工作路线的最终计算结果为(1,2)(2,3)(3,4)和(4,10),如图5-103所示。

假设现场有两种不同的起重机:轮式起重机和履带式起重机。对于某些路线,轮式起重机可以通过但是履带式起重机却不能通过。表5-12列出了两种起重机在计算路线时用到的基本数据。

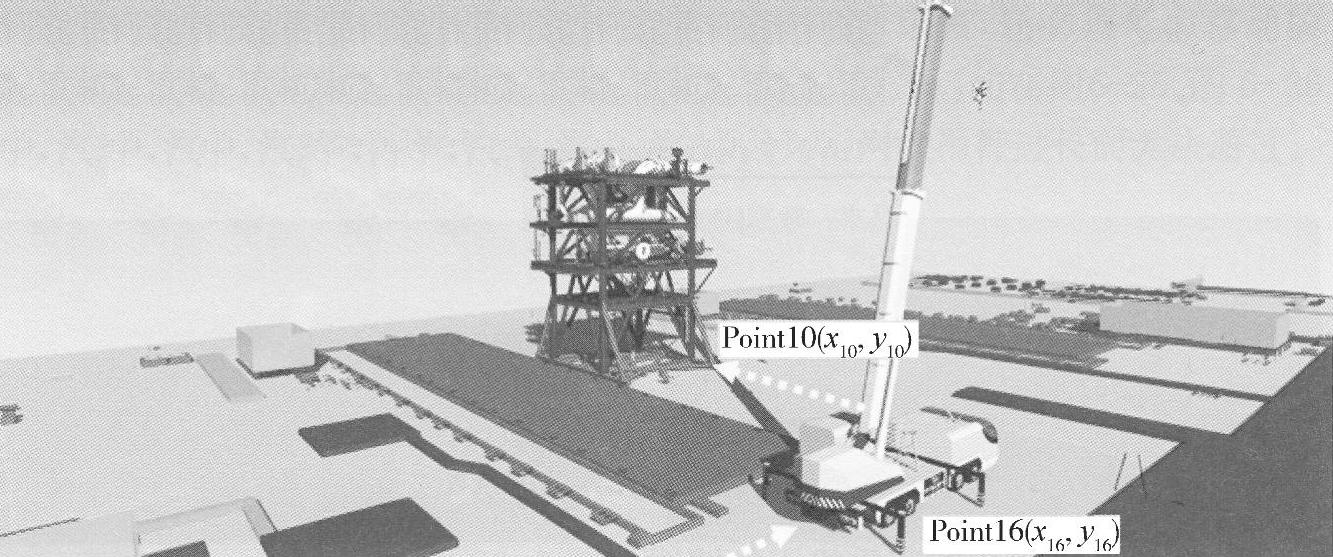

图5-103 起重机最优路径示意图(单位:m)

表5-12 起重机参数 (单位:m)

在实际的施工现场中,起重机工作时应根据准确的空间要求调整吊杆的角度,通常为40°~60°。因为吊杆是在一个特定的计算角度工作的,所以必须要考虑到起重机吊杆所在的三维空间的限制,而且因为安全因素,还必须考虑移动的起重机和相邻建筑、工作人员和传送设备之间的距离。例如在图5-104和图5-105中,轮式起重机可以通过这条道路,但是履带式起重机却因为网格状吊杆过长而无法通过。

图5-104 轮式起重机行驶空间示意图

图5-105 履带式起重机行驶空间示意图

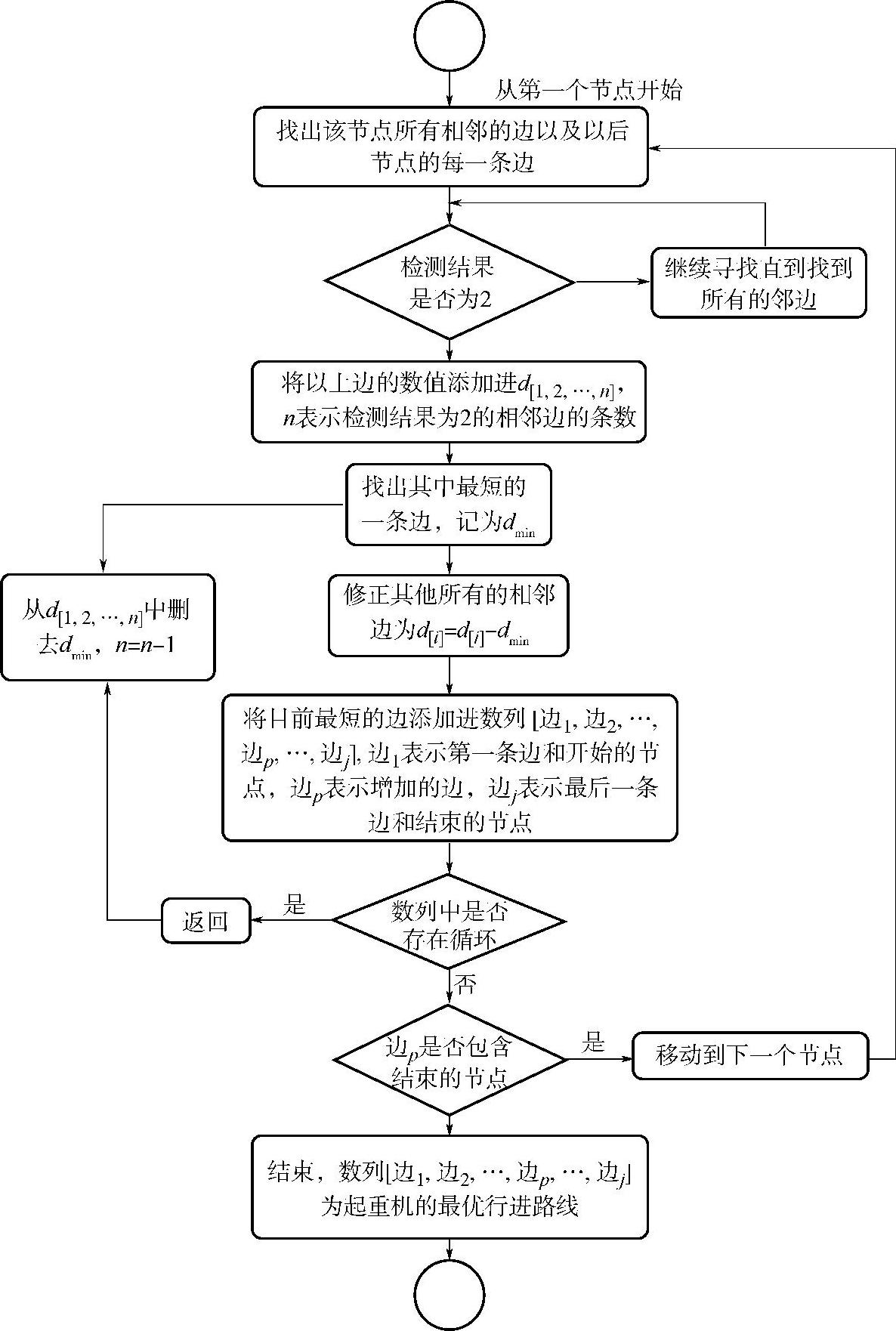

如果需要用履带式起重机来进行工作,则要重新考虑起重机的路线选择问题,为此,需要修改之前的路径选择优化算法,即添加检测路线是否可以通过起重机的判定。用数字2代表起重机臂长可以通过邻近模型,数字0则代表不能通过。对相应的流程图也作出一定的修改,如图5-106所示。

得到的最终优化的起重机工作路线如图5-107所示。

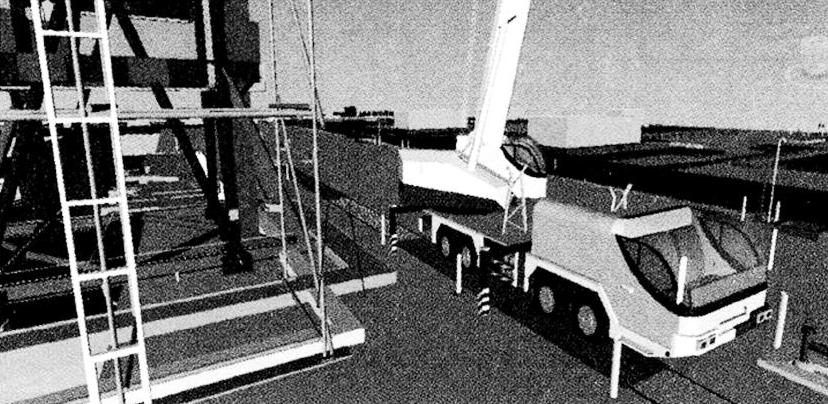

其计算结果的模拟路线如图5-108所示。

图5-106 路径优化算法

图5-107 优化后的起重机平面工作路线(单位:m)

图5-108 计算模拟路线示意图

此时,在4D环境下,根据计算结果,定义起重机的具体路径,即能够实现操作层面的4D进度演示,如图5-109所示。

图5-109 三维路径示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。