钢构件的虚拟拼装优势在于:

1)省去大块预拼装场地。

2)节省预拼装临时支撑措施。

3)降低劳动力使用。

4)减少加工周期。

这些优势都能够直接转化为成本的节约,以经济的形式直接回报加工企业,以工期节省的形式回报施工和建设单位。

要实现钢构件的虚拟拼装,首先要实现实物结构的虚拟化。所谓实物虚拟化就是要把真实的构件准确地转变成数字模型。这种工作依据构件的大小有各种不同的转变方法,目前直接可用的设备包括全站仪、三坐标检测仪、激光扫描仪等。

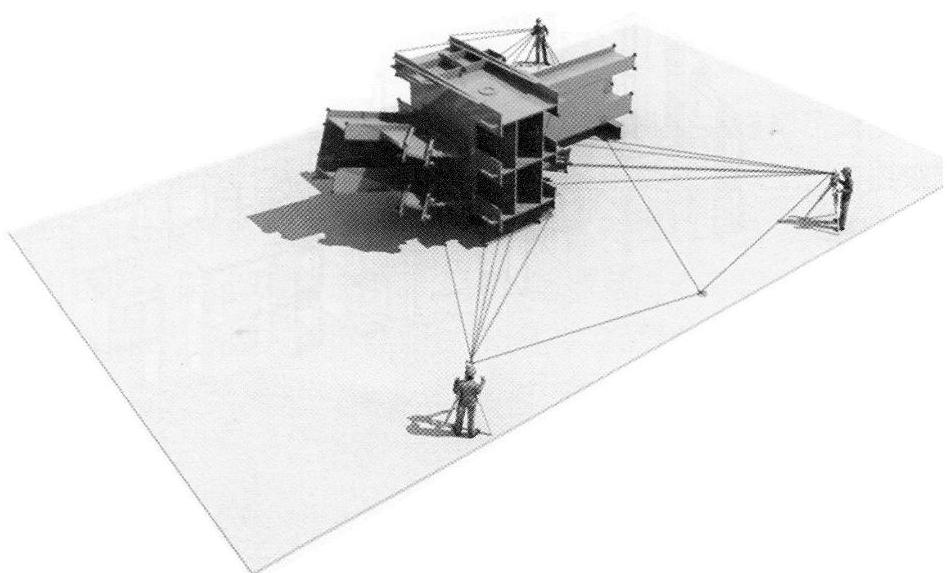

例如,某超高层工程中钢结构体积比较大,使用的是全站仪采集构件关键点数据,组合形成构件实体模型,如图5-20所示。

图5-20 虚拟拼装前用全站仪采集数据

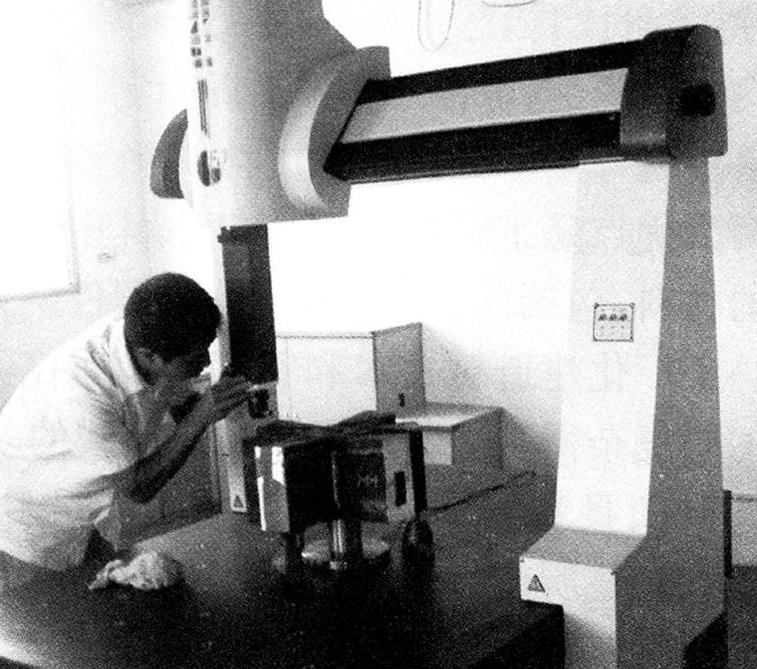

某钢网壳结构工程中,节点构件相对较小,使用三坐标检测仪进行数据采集,直接可在电脑中生成实物模型,如图5-21所示。

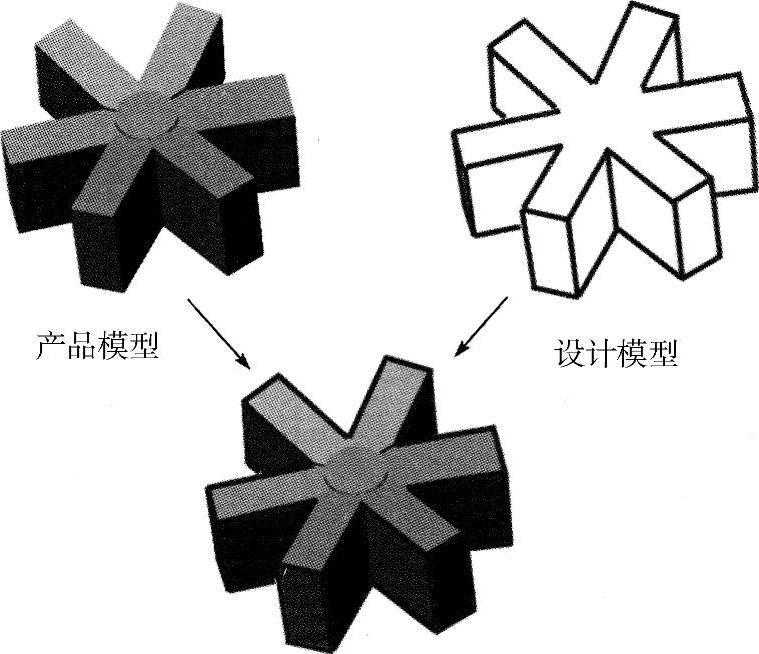

采集数据后就需要分析实物产品模型与设计模型之间的差距。由于检测坐标值与设计坐标值的参照坐标系互不相同,所以在比较前必须将两套坐标值转化到同一个坐标系下。

利用空间解析几何及线形代数的一些理论和方法,可以将检测坐标值转化到设计坐标值的参照坐标系下,使得转化后的检测坐标与设计坐标尽可能接近,也就使得节点的理论模型与实物的数字模型尽可能重合以便后续的数据比较,其基本思路如图5-22所示。

分别计算每个控制点是否在规定的偏差范围内,并在三维模型里逐个体现。通过这种方法,逐步用实物产品模型代替原有设计模型,形成实物模型组合,所有的不协调和问题就都能够在模型中反映出来,也就代替了原来的预拼装工作。这里需要强调的是两种模型互合的过程中,必须使用“最优化”理论求解。因为构件拼装时,工人是会发挥主观能动性,调整构件到最合理的位置。

在虚拟拼装过程中,如果构件比较复杂,手动调整模型比较难调整到最合理的位置,容易发生误判。(https://www.xing528.com)

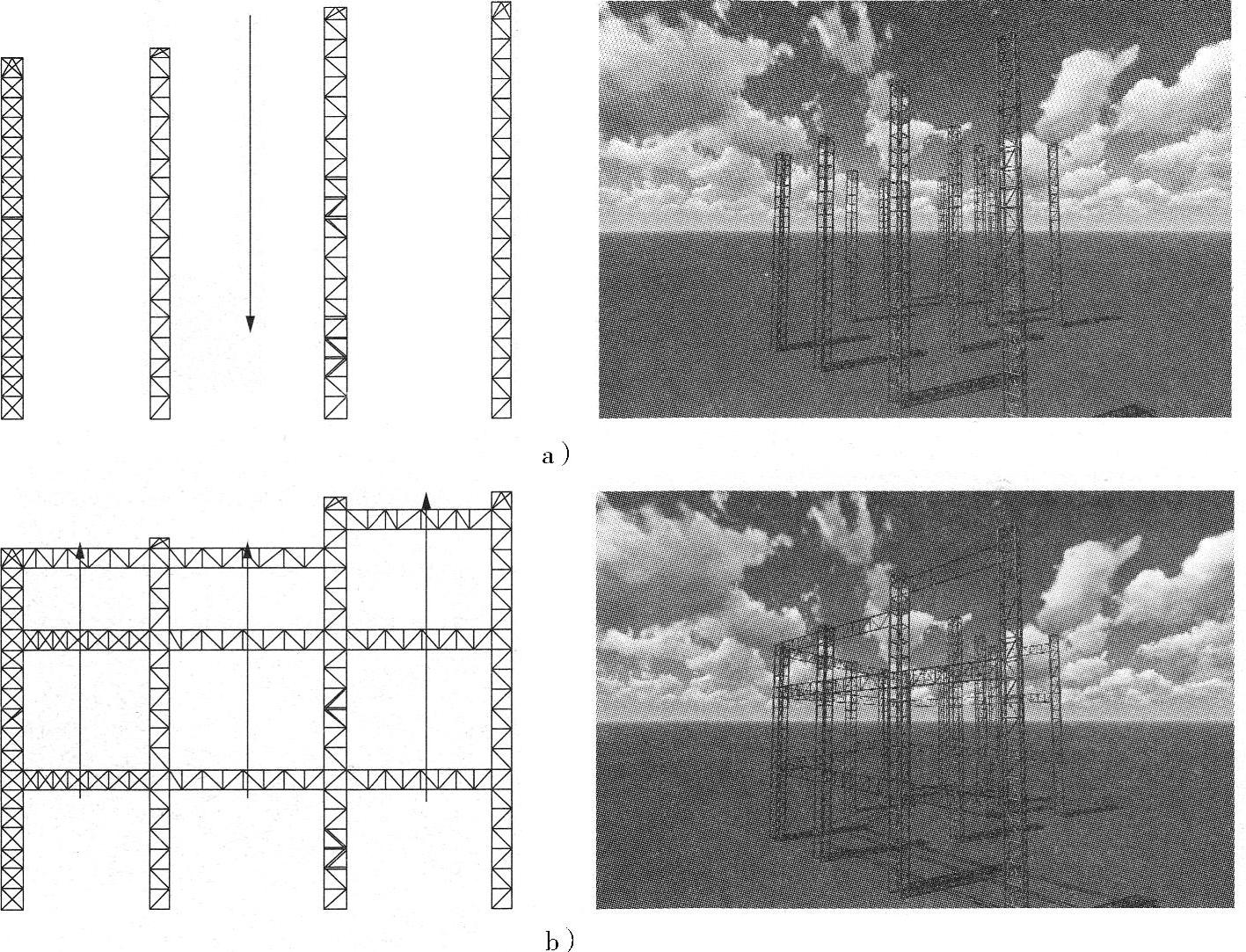

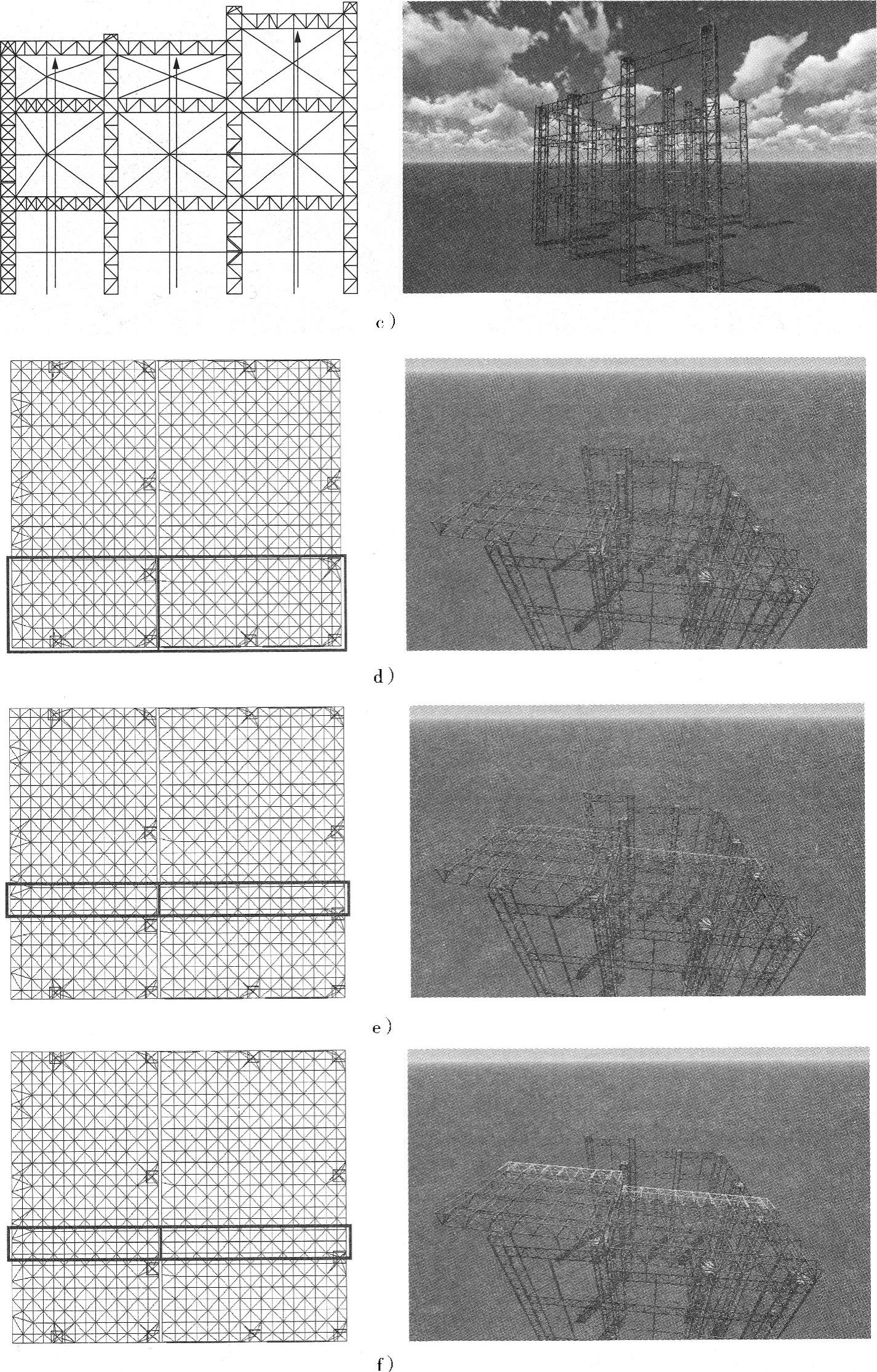

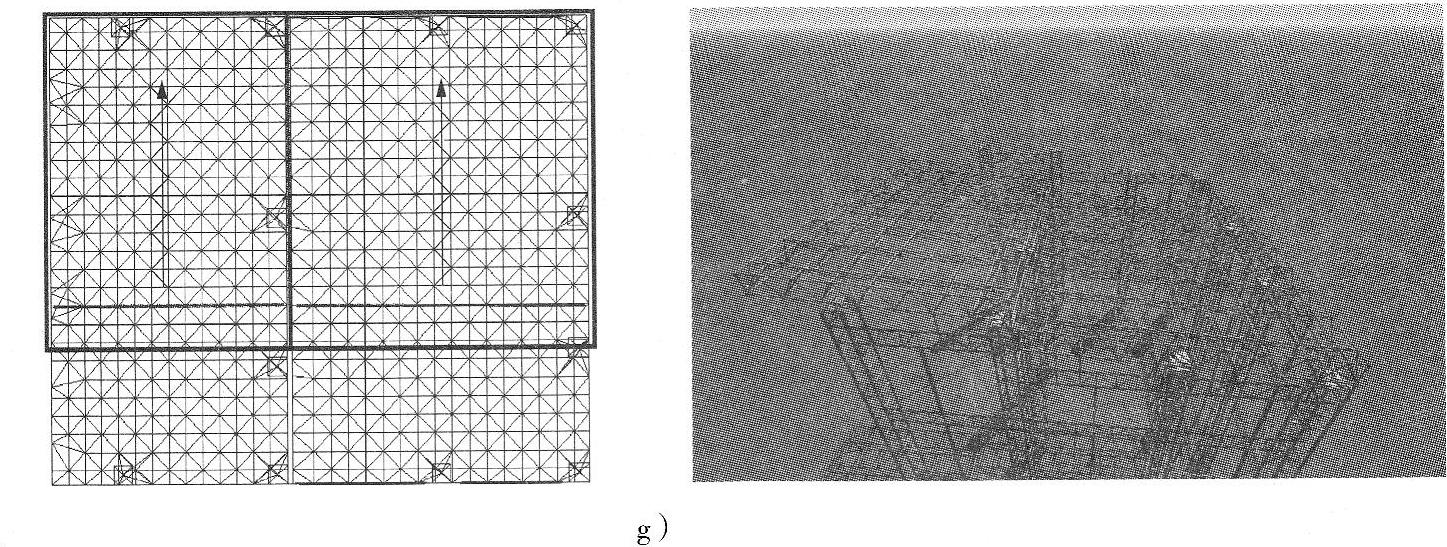

又如,某工程采用BIM技术对网架安装过程进行模拟,过程如图5-23所示,图中左侧为二维CAD图示意施工过程,右侧为BIM三维动画模拟施工过程。显然基于BIM的施工模拟更加形象、易于理解。

图5-21 虚拟拼装前用三坐标检测仪采集数据

图5-22 理论模型与实体数字模型互合

图5-23 整体BIM模型

a)格构柱安装 b)格构柱附属构件安装1

图5-23 整体BIM模型(续)

c)格构柱附属构件安装2 d)屋顶网架局部吊装 e)屋顶网架高空拼装1 f)屋顶网架高空拼装2

图5-23 整体BIM模型(续)

g)屋顶网架高空拼装3

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。