(1)机电管线全方位冲突碰撞检测

利用BIM技术建立三维可视化的模型,在碰撞发生处可以实时变换角度进行全方位、多角度的观察,便于讨论修改,这是提高工作效率的一大突破。BIM使各专业在统一的建筑模型平台上进行修改,各专业的调整实时显现,实时反馈。

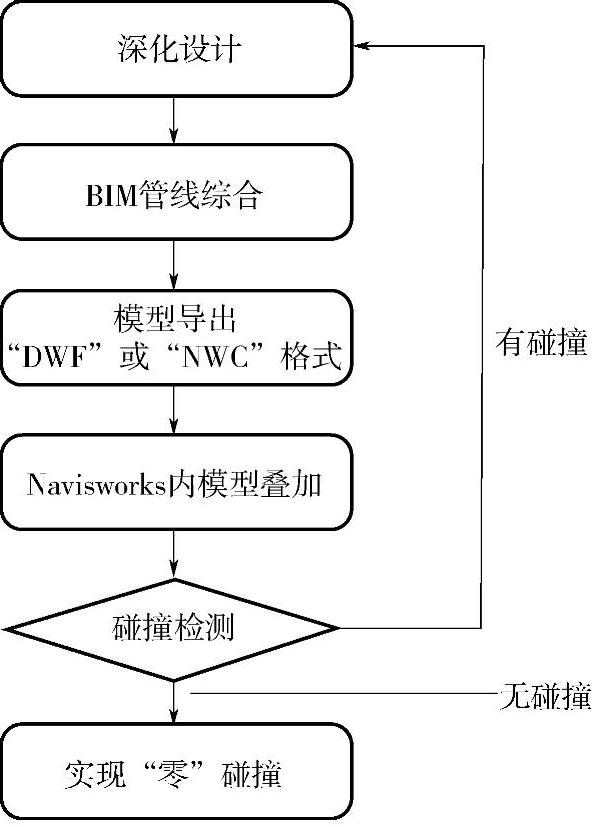

BIM技术应用下的任何修改体现在:其一,能最大程度地发挥BIM所具备的参数化联动特点,从参数信息到形状信息各方面同步修改;其二,无改图或重新绘图的工作步骤,更改完成后的模型可以根据需要生成平面图、剖面图以及立面图。与传统利用二维方式绘制施工图相比,在效率上的巨大差异一目了然。为避免各专业管线碰撞问题,提高碰撞检测工作效率,推荐采用图4-57所示的流程进行实施。

①将综合模型按不同专业分别导出。模型导出格式为DWF或NWC的文件。

图4-57 BIM碰撞检测流程图

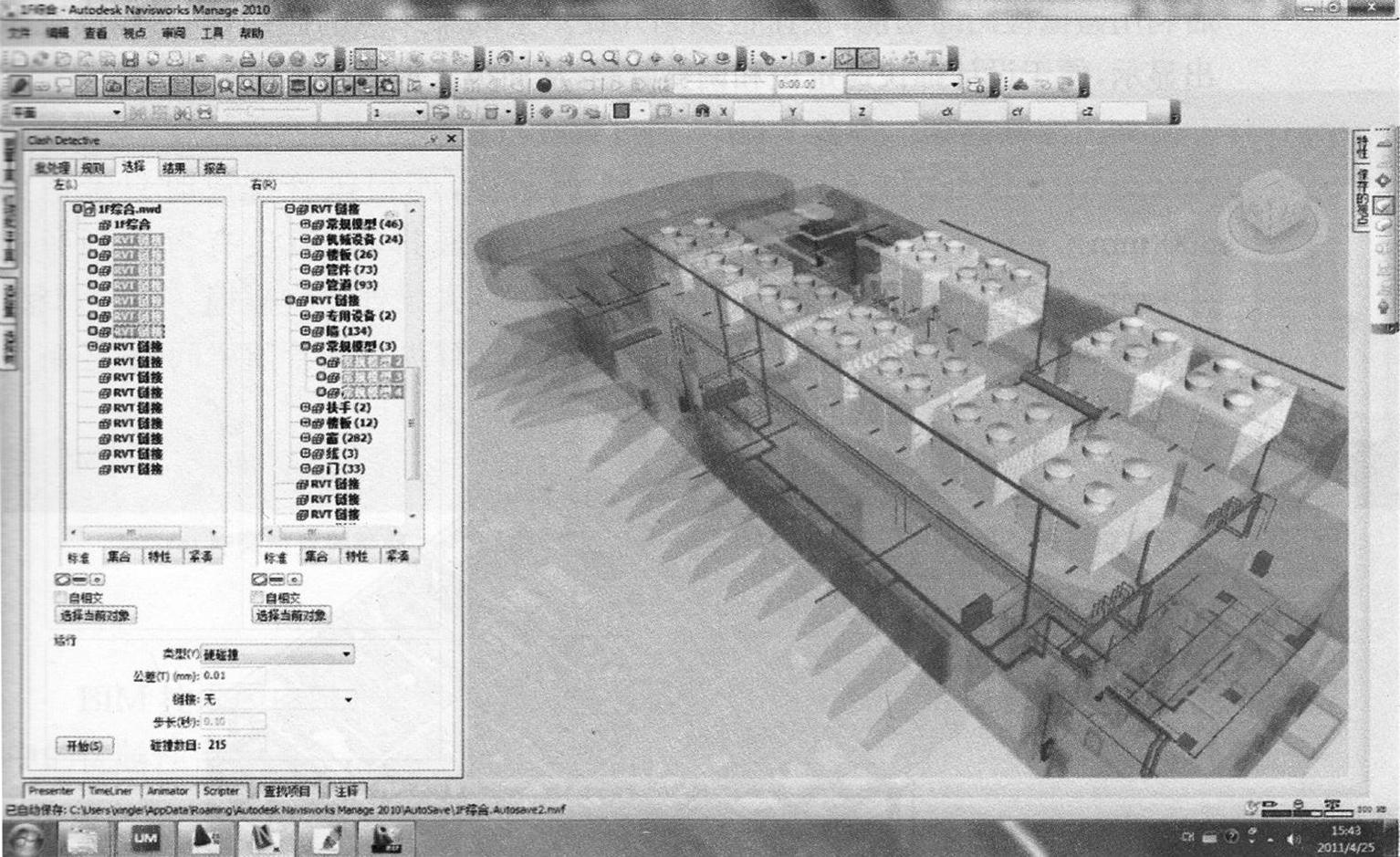

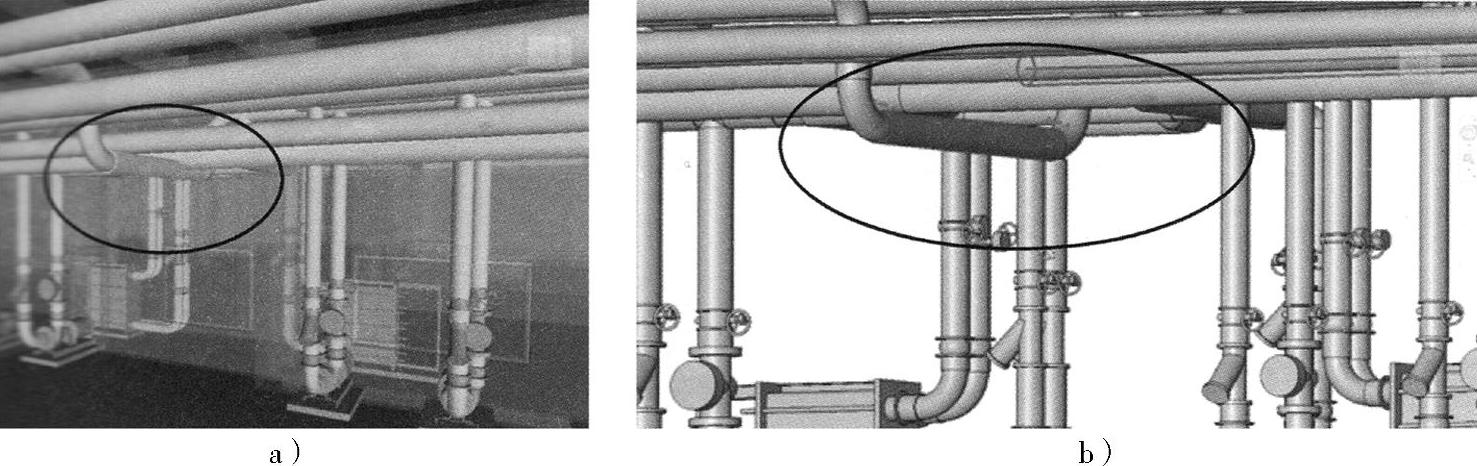

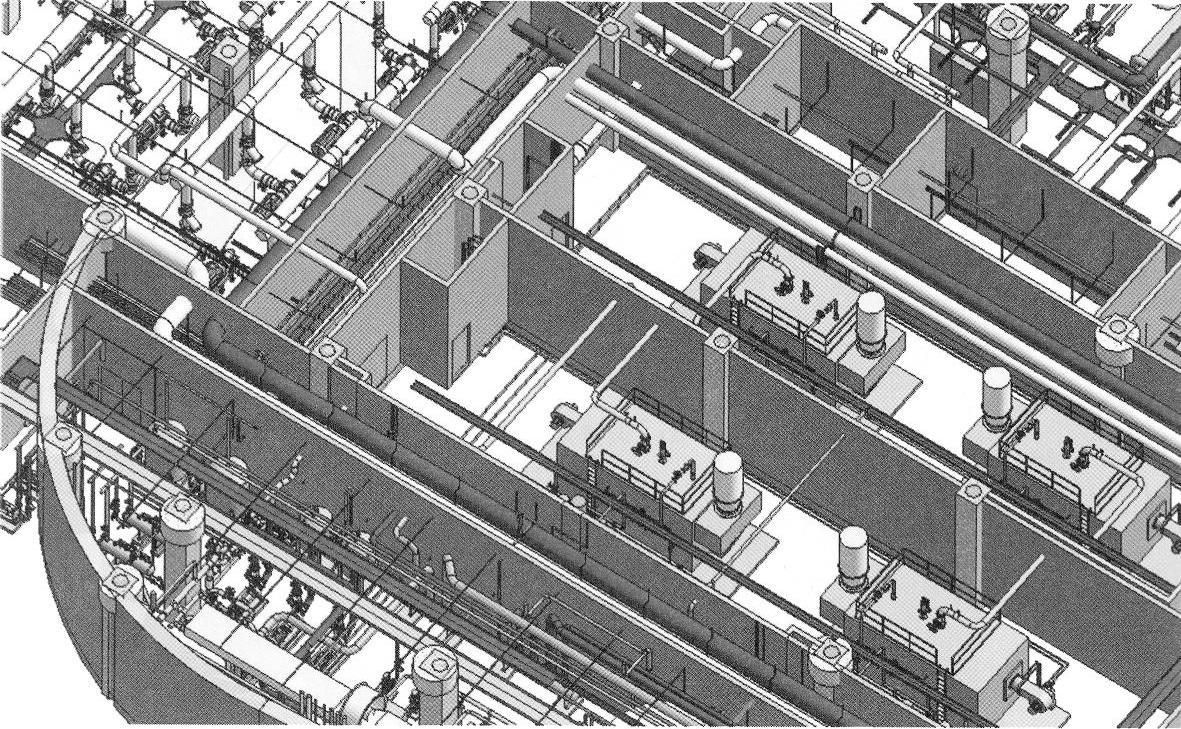

②在Navisworks软件里面将各专业模型叠加成综合管线模型进行碰撞检测,图4-58所示为某工程BIM机电综合管线碰撞检测。

图4-58 某工程BIM机电综合管线碰撞检测

③根据碰撞结果回到Revit软件里对模型进行调整。

④将调整后的结果反馈给深化设计员;深化设计员调整深化设计图,然后将图纸返回给BIM设计员;最后BIM设计员将三维模型按深化设计图进行调整,碰撞检测。

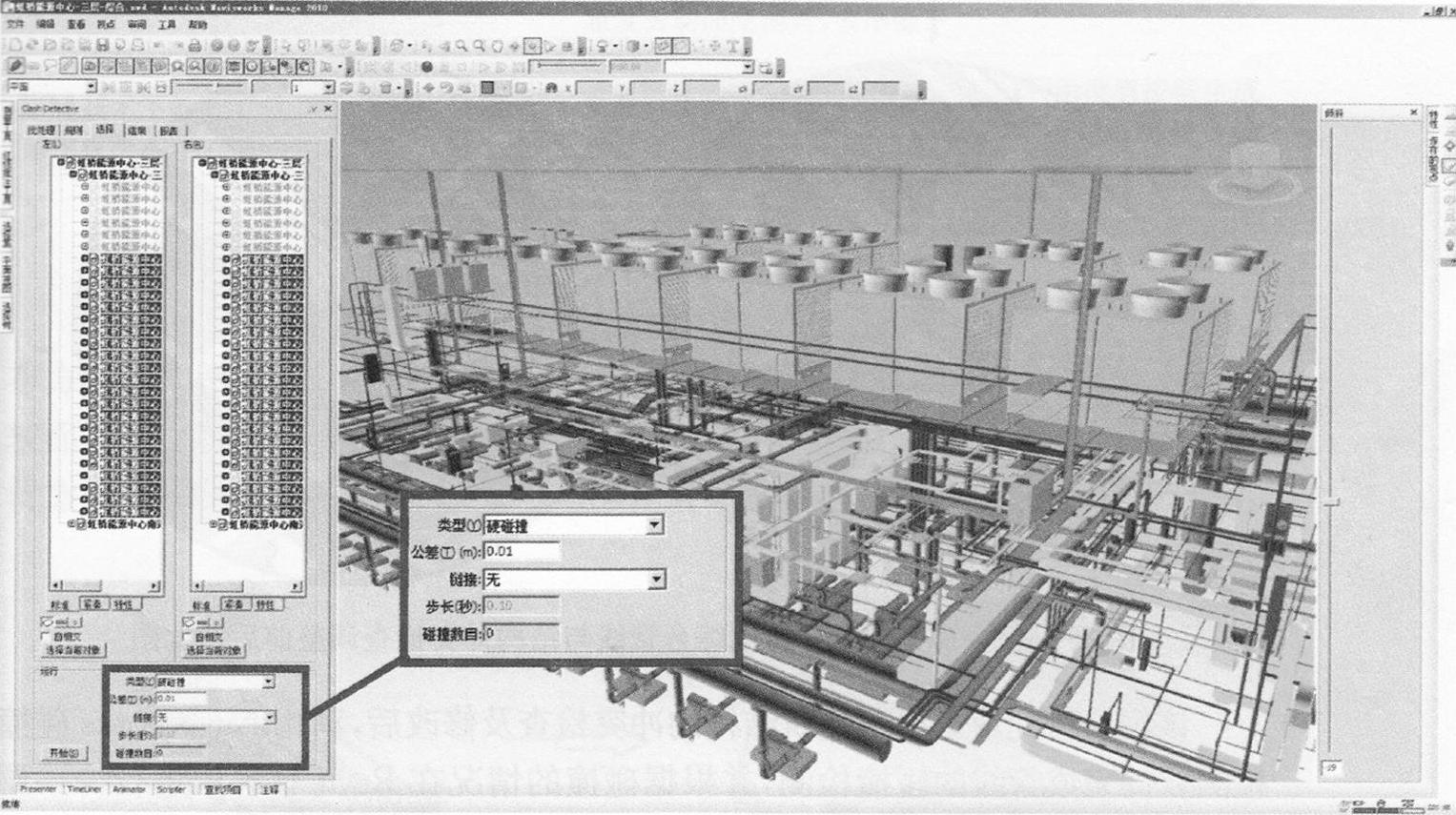

如此反复,直至碰撞检测结果为“零”碰撞为止。图4-59所示为某工程BIM机电综合管线调整至“零”碰撞后。

图4-59 某工程BIM机电综合管线调整到“零”碰撞后

全方位碰撞检测时首先进行的应该是机电各专业与建筑结构之间的碰撞检测,在确保机电与建筑结构之间无碰撞之后再对模型进行综合机电管线间的碰撞检测。同时,根据碰撞检测结果对原设计进行综合管线调整,对碰撞检测过程中可能出现的误判,人为对报告进行审核调整,进而得出修改意见。

可以说,各专业间的碰撞交叉是深化设计阶段中无法避免的一个问题,但运用BIM技术则可以通过将各专业模型汇总到一起之后利用碰撞检测的功能,快速检测到并提示空间某一点的碰撞,同时以高亮做出显示,便于设计师快速定位和调整管路,从而极大地提高工作效率。

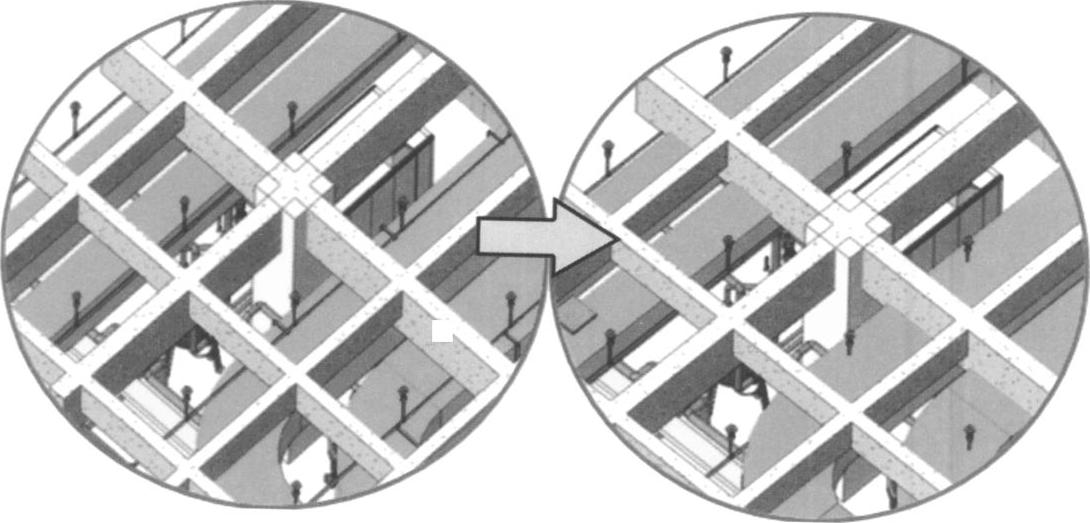

又如某改造工程中,通过管线与基础模型的碰撞检查,发现梁与管线处有上百处的错误。在图4-60所示中,四根风管排放时只考虑到300mm×750mm的混凝土梁,将风管贴梁底排布,但没有考虑到旁边400mm×1200mm的大梁,从而使得风管在经过大梁处时发生碰撞。通过调整,将四根风管下调,将喷淋主管贴梁底敷设,不仅解决了风管撞梁问题,还解决了喷淋管道的布留摆放问题,如图4-60所示。

图4-60 某工程机电综合管线与结构冲突检查调整前后对比图

该项目待完成机电与建筑结构的冲突检查及修改后,利用Navisworks碰撞检测软件完成管线的碰撞检测,并根据碰撞的情况在Revit软件中进行一一调整和解决。

一般根据以下原则解决碰撞问题:小管让大管、有压管让无压管、电气管在水管上方、风管尽量贴梁底、充分利用梁内空间、冷水管道避让热水管道、附件少的管道避让附件多的管道、给水管在上排水管在下等原则。

同时也须注意有安装坡度要求的管路,如除尘、蒸汽及冷凝水,最后综合考虑疏水器、固定支架的安装位置和数量应该满足规模要求和实际情况的需求,通过对管道的修改消除碰撞点。

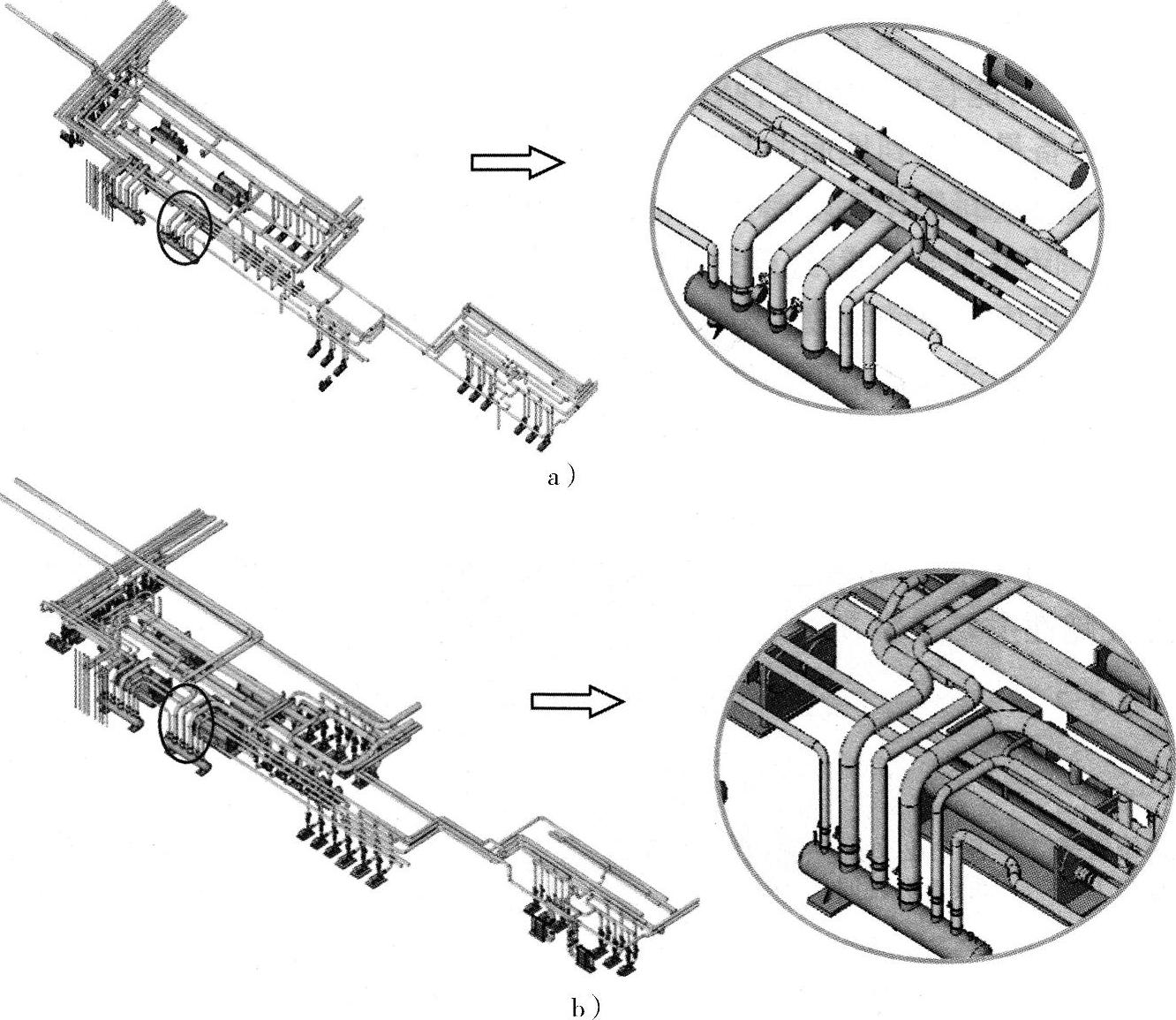

调整完成之后会对模型进行第二次的检测,若有碰撞则继续进行修改,如此反复,直至最终检测结果为“零”碰撞,如图4-61所示。

图4-61 某工程机电综合管线间冲突检查调整前后对比图

a)冲突检查调整前 b)冲突检查调整后

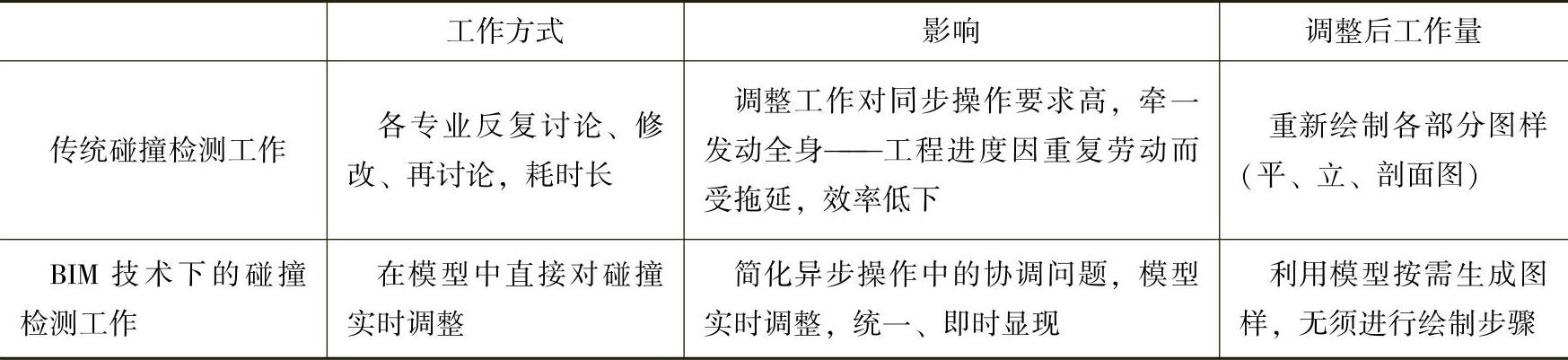

BIM技术的应用在碰撞检测中起到了重大作用,其在机电深化碰撞检测中的优越性主要见表4-2。

表4-2 碰撞检测工作应用BIM技术前后对比

(2)方案对比

利用BIM软件可进行方案对比,通过不同的方案对比,选择最优的管线排布方式。如图4-62所示,方案一中管道弯头比较多,布置略显凌乱;相比较而言,方案二中管道布置比较合理,阻力较小,是最优的管线布置方式。若最优方案与深化设计图有出入,则可与深化设计人员进行沟通,修改深化设计图。

图4-62 不同方案的对比图

a)方案一 b)方案二(https://www.xing528.com)

(3)空间合理布留

管线综合是一项技术性较强的工作,不仅可利用它来解决碰撞问题,同时也能考虑到系统的合理性和优化问题。当多专业系统综合后,个别系统的设备参数不足以满足运行要求时,可及时作出修正,对于设计中可以优化的地方也可尽量完善。

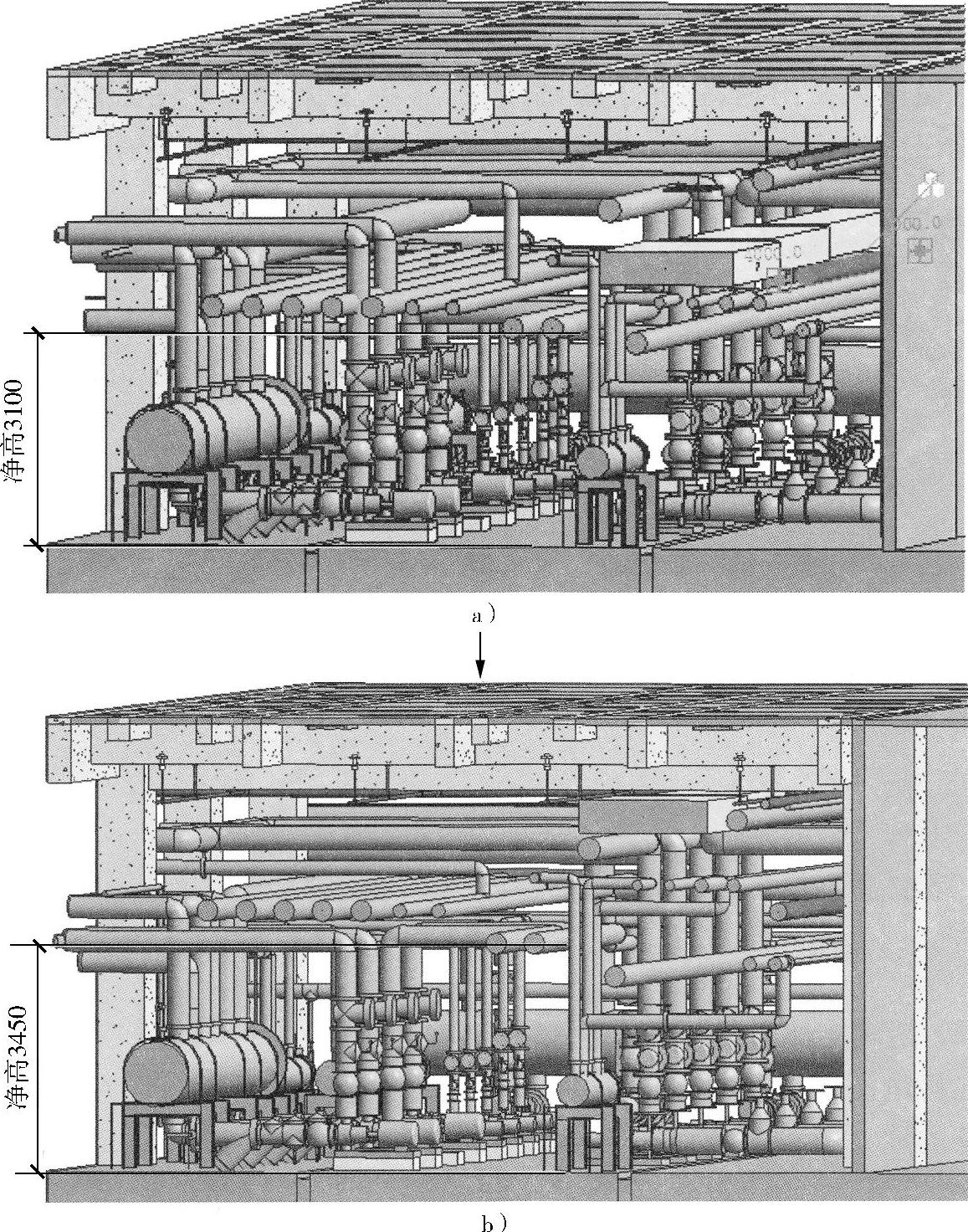

图4-63是提升冷冻机房净高的示意图,图中通过空间优化手段,将原来净高3100mm提升到3450mm。最终,冷冻机房不仅实现零碰撞,还通过BIM空间优化后使得空间得到提升。在一般的深化过程中只对管线较为复杂的地方绘制剖面,但对于部分未剖切到的地方,是否能够保证局部吊顶高度?是否考虑到操作空间?这些都是深化设计人员应考虑的问题。

图4-63 空间调整方案前后对比图

a)调整方案前 b)调整方案后

空间优化、合理布留的策略是在不影响原管线机能及施工可行性的前提下,将机电管线进行适当调整。这类空间优化正是通过BIM技术应用中的可视化设计实现的。深化设计人员可以任意角度查看模型中的任意位置,呈现三维实际情况,弥补个人空间想象力及设计经验的不足,保证各深化区域的可行性和合理性,而这些在二维的平面图上是很难实现的。

(4)精确留洞位置

凭借BIM技术三维可视化的特点,BIM模型能够直观地表达出需要留洞的具体位置,不仅不容易遗漏,还能做到精确定位,有效解决深化设计人员出留洞图时的诸多问题。同时,出图质量的提高也省去了改图返工的时间,大大提高深化出图效率。

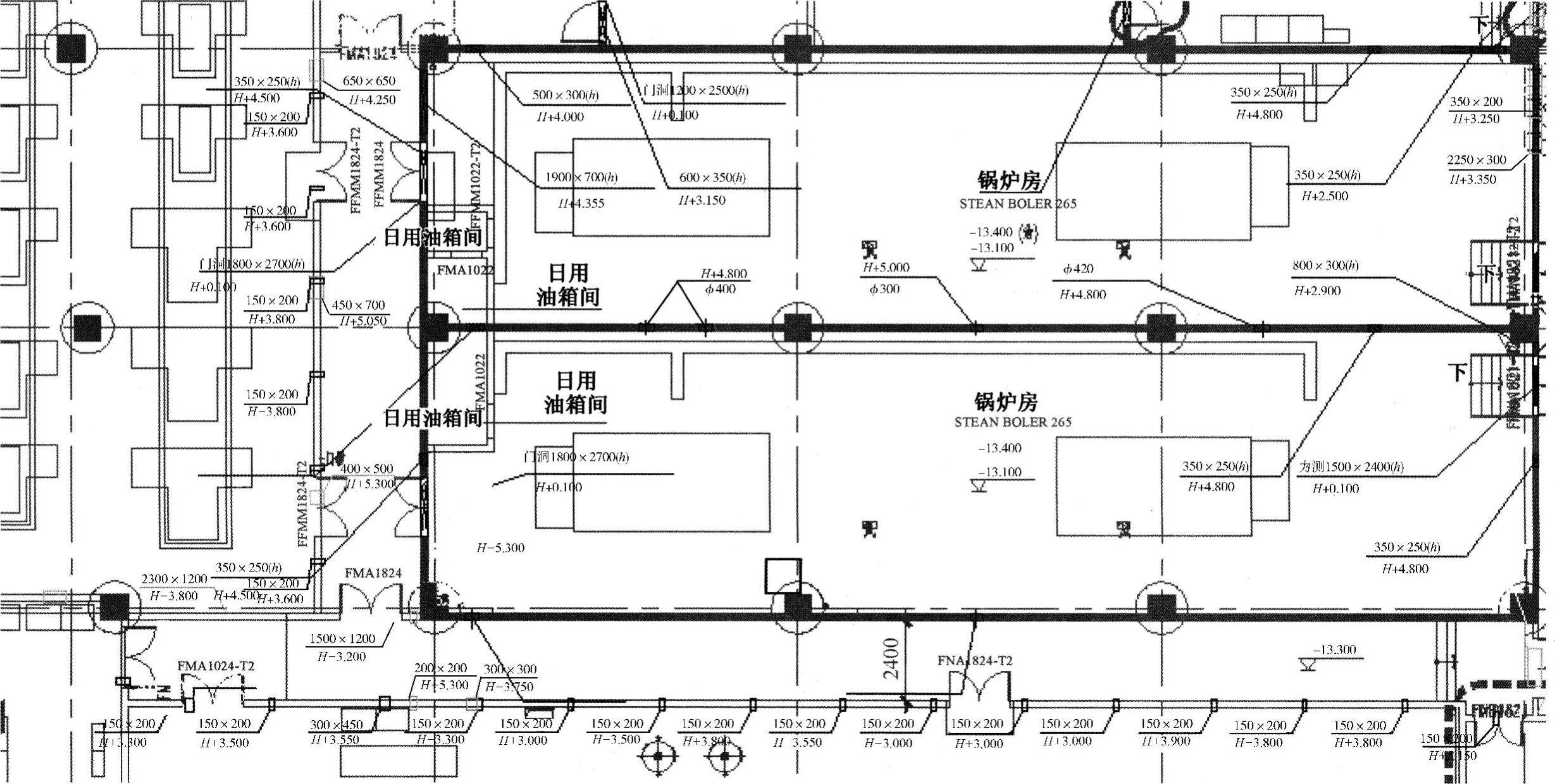

利用BIM技术可以巧妙地运用Navisworks的碰撞检测功能,不仅能发现管线和管线间的撞点,还能利用这点快速、准确地找出需要留洞的地方。图4-64所示为上海某超高层项目工程BIM模型,在该项目中,BIM技术人员通过碰撞检测功能确定留洞位置,此种方法的好处在于,不用一个一个在Revit软件中找寻留洞处,而是根据软件碰撞结果,快速、准确地找到需要留洞区域,解决漏留、错留、乱留的问题,有效辅助了深化设计人员出图,提高了出图质量,省去了大量改图的时间,提高了深化出图效率。图4-65所示为按BIM模型精确定位后所出的深化留洞图。

图4-64 某超高层项目工程Navisworks中BIM机电模型

(5)精确支架布留预埋位置

在机电深化设计中,支架预埋布留是极为重要的一部分。在管线情况较为复杂的地方,经常会存在支架摆放困难、无法安装的问题。对于剖面未剖到的地方,支架是否能够合理安装,符合吊顶标高要求,满足美观、整齐的施工要求就显得尤为重要。

其次,从施工角度而言,部分支架在土建阶段就需在楼板上预埋钢板,如冷冻机房等管线较多的地方,支架为了承受管线的重量需在楼板进行预埋,但在对机电管线未仔细考虑的情况下,具体位置无法控制定位,现在普遍采用“盲打式”预埋法,在一个区域的楼板上均布预留。其中存在着如下几个问题:

①支架并没有为机电管线量身定造,支架布留无法保证100%成功安装。

②预埋钢板利用率较低,管线未经过地方的预埋钢板造成大量浪费。

③对于局部特殊要求的区域可变性较小,容易造成无法满足安装或吊顶的要求。

针对以上几个问题,BIM模型可以模拟出支架的布留方案,在模型中就可以提前模拟出施工现场可能会遇到的问题,对支架具体的布留摆放位置给予准确定位。

特别是剖面未剖到、未考虑到的地方,在模型中都可以形象具体地进行表达,确保100%能够满足布留及吊顶高度要求。同时,按照各专业设计图、施工验收规范、标准图集要求,可以正确选用支架形式、间距、布置及拱顶方式。

对于大型设备、大规格管道、重点施工部分进行应力、力矩验算,包括支架的规格、长度,固定端做法,采用的膨胀螺栓规格,预埋件尺寸及预埋件具体位置,这些都能够通过BIM模型直观反映,通过模型模拟使得出图图样更加精细。

图4-65 某超高层项目工程BIM模型精确定位留洞图

例如,某项目中需要进行支架、托架安装的地方很多,结合各个专业的安装需求,通过BIM模型直观反映出支架及预埋的具体位置及施工效果,尤其对于管线密集、结构突兀、标高较低的地方,通过支架两头定位、中间补全的设计方式辅助深化出图,模拟模型,为深化的修改提供了良好依据,使得深化出图图样更加精细。

(6)精装图样可视化模拟

在BIM模型中,不仅可以反映管线布留的关系,还能模拟精装吊顶,吊顶装饰图也可根据模型出图。

在模型调整完成后,BIM设计人员可赶赴现场实地勘查,对现场实际施工进度和情况与所建模型进行详细比对,并将模型调整后的排列布局与施工人员讨论协调,充分听取施工人员的意见后确定模型的最终排布。

一旦系统管线或末端有任何修改,都可以及时反映在模型中,及时模拟出精装效果,在灯具、风口、喷淋头、探头、检修口等设施的选型与平面设置时,除满足功能要求外,还可兼顾精装修方面的选材与设计理念,力求达到功能和装修效果的完美统一。

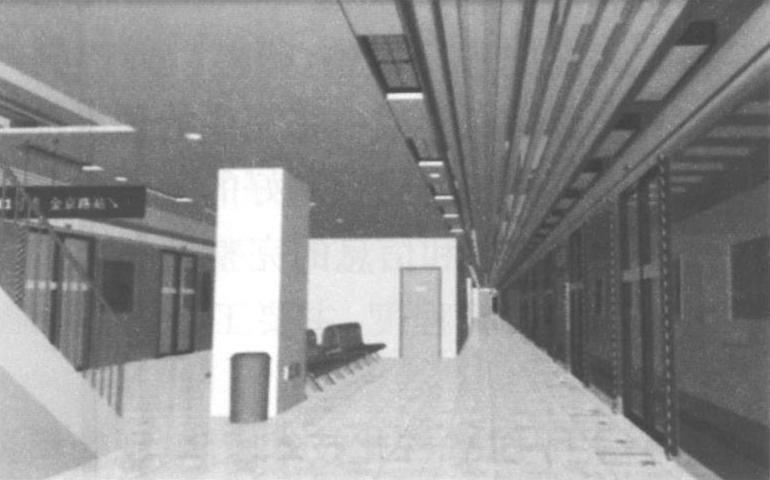

图4-66和图4-67所示为某项目的站台精装模拟图和管道模拟图,通过调整模型和现场勘查对比,做到了在准确反映现场真实施工进度的基础上合理布局,达到空间利用率最大化的要求;在满足施工规范的前提下兼顾业主实际需求,实现了使用功能和布局美观的完美结合,最终演绎了“布局合理、操作简便、维修方便”的理想效果。

图4-66 某站台BIM可视化精装模拟图

图4-67 某轨道交通站台BIM可视化管道模拟图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。