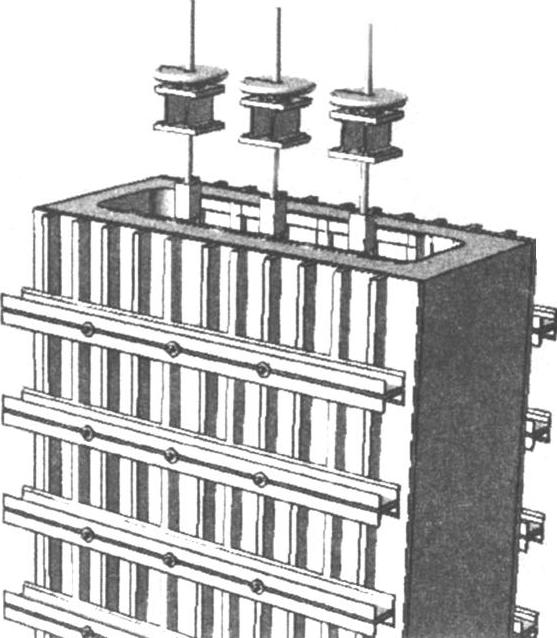

1.BIM模板深化设计

BIM模板深化设计,基本流程为:基于建筑结构本身的BIM模型进行模板的深化设计—进行模板的BIM建模—调整深化设计—完成基于BIM的模板深化设计。如图4-30所示,图反映的是一个复杂的筒体结构,通过BIM模型反映出其错综复杂的楼板平面位置及相关的标高关系,并通过BIM模型导出了相关数据,传递给机械制造业的Solidworks等软件进行后续的模板深化工作,顺利完成了异型模板的深化设计及制造。

对于混凝土结构而言,首先必须确保的就是模板排架的定位准确,搭设规范。只有在此基础上,再加强混凝土的振捣养护措施,才能确保现浇混凝土形状的准确。

以某排演厅工程为例(见图4-31),这是由一个马鞍形的混凝土排演厅及其他附属结构组成的,其马鞍形排演厅建筑面积为1544m2,为双层剪力墙及双层混凝土异型屋盖形式,其双墙的施工由于声学要求,其中不能保留模板结构,必须拆除,故而其模板体系的排布值得好好研究,同时其异型的混凝土屋盖模板排架的搭设给常规施工也带来了很大的难度。

图4-30 模板深化示意图

图4-31 某排演厅工程效果图

此项目的模板施工,充分地利用了BIM软件具有完善的信息,能够很好地表现异型构件的几何属性的特点,使用了Revit、Rhino等软件来辅助完成相关模板的定位及施工,尤其是充分地利用了Rhino中的参数化定位等功能精确地控制了现场施工的误差,并减少了现场施工的工作量,大大地提升了工作效率。

(1)底板双层模板及双层墙的搭设

底板模板为双层模板,施工中混凝土浇捣分两次进行,首先浇捣下层混凝土,然后使用木方进行上层排架支撑体系的搭设,此部分模板将保留在混凝土中,项目部利用了BIM技术将底板模板排架搭设形式展示出来,进行了三维虚拟交底,提高了模板搭设的准确性,如图4-32所示。

图4-32 BIM技术双层底板混凝土浇捣

a)底模支设 b)浇捣第一次混凝土 c)拆模 d)搭设木方支撑 e)第二次支撑 f)第二次浇捣及拆模(其中木方永久保留其中)

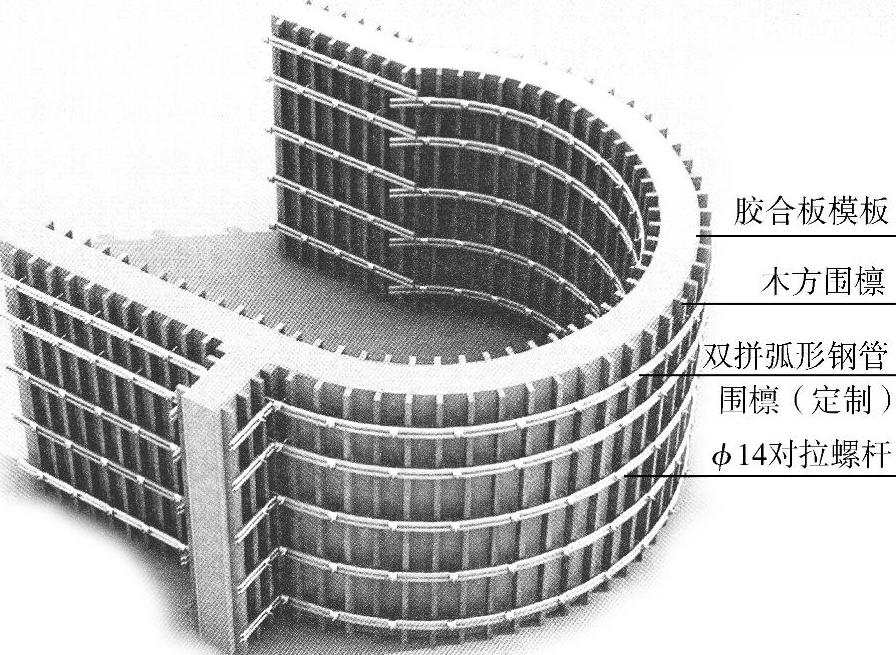

双墙体的施工相比之下要求更高,国外设计出于声学效果的考虑,不允许空腔内留有任何形式、任何材质的模板及支撑材料。项目部利用BIM工具并结合工作经验,对模板本身的设计及施工流程作了调整,用自行深化设计的模板排架支撑工具完成了双层墙体的施工(见图4-33)。

(2)顶部异型双曲面屋顶的施工

对于顶部异型双曲面混凝土屋面的施工,排架顶部标高是控制梁、板底面标高的重要依据。

此排演厅A排架顶部为双曲面马鞍形,在7.000m标高设置标高控制平面,由此平面为基准向上确定排架立杆长度(屋盖暗梁下方立杆适当加密),预先采用BIM技术建立模型,并从模型中读取相关截面的标高数据,按此数据拟合曲率制作钢筋桁架,如图4-34所示。

图4-33 排演厅双墙模板施工图

图4-34 钢筋桁架的模型图(https://www.xing528.com)

同时现场试验制作了一榀2号钢筋桁架,测试桁架刚度能满足要求,如图4-35所示。

图4-35 现场制作的钢筋桁架小样图

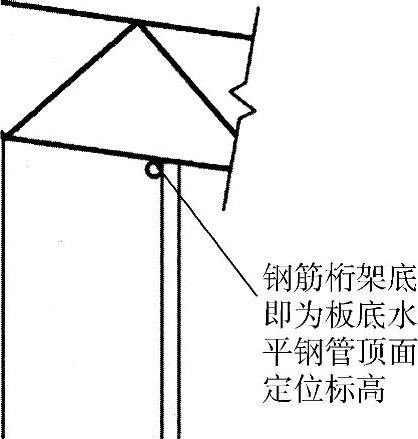

总共制作12榀钢架(整个屋面的1/4部分),桁架底标高即为屋盖下方水平钢管顶面的定位标高,如图4-36所示。钢筋桁架安装布置如图4-37所示。

图4-36 板底水平钢管顶面定位标高

图4-37 钢筋桁架安装布置图

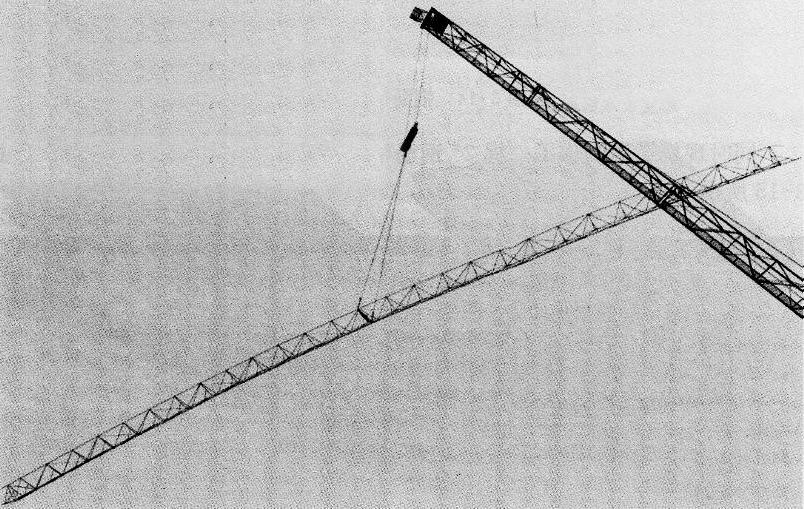

钢架采用塔式起重机吊装,如图4-38所示。

屋盖底面曲率定位时先确定桁架两头的标高(即最高点和最低点,桁架必须保证垂直),在桁架两端各焊接一根竖向短钢管,桁架安装时将短钢管与板底水平钢管用十字扣件连接,并用铅垂线确定垂直度,逐一确定各水平横杆的标高及斜度。

2.模板的数字化设计及加工

通过BIM技术可以有效地将模板的构造通过三维可视的模式细化出来,便于工人安装。同时定型钢模等相关模板可以通过相关CNC(Computer Numerical Control,计算机数字控制机床)来完成定制模板的加工,首先由BIM确定模板的具体样式,再通过人工编程,确定CNC刀头的运行路径,来完成模板的生成及切割,如图4-39所示。

图4-38 现场吊装钢筋桁架

图4-39 异型曲面模板

同时,随着3D打印技术的发展,异型结构已经可以结合3D打印技术等来完成相关的设计,这对于工作效率和精确度的提高也将更加完善。

目前3D打印存在的主要瓶颈还在于其打印材料的限制,故可以采用如图4-40所示流程,利用多次翻模的技术来完成相关模板的制作。

图4-40 三维打印制作异型模板流程图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。