永磁电动机的发展是与永磁材料的发展密切相关的,19世纪20年代出现的世界上第一台电动机就是由永磁体产生励磁磁场的永磁电动机,但当时所用的永磁材料是天然磁铁矿石,磁能密度很低、矫顽力小,不久被电励磁电动机所取代。

由于各种电动机迅速发展的需要和电流充磁器的发明,人们对永磁材料的机理、构成和制造技术进行了深入研究,相继发现了碳钢、钨钢、钴钢等多种永磁材料。特别是20世纪30年代出现的铝镍钴永磁和50年代出现的铁氧体永磁,磁性能有了很大提高,各种微型和小型电动机又纷纷使用永磁励磁。稀土永磁材料的发展极大地推动了永磁电动机的研制进展,目前实验室中的稀土永磁材料的最大磁能积达到了431.3kJ/m3。

永磁同步电动机转子上装有永磁体,定子铁心上绕有三相电枢绕组。在电动机轴的非负载端装有检测永磁体磁极位置的传感器,实现电子换向。电枢绕组接在可控制的变频电源上,由磁极位置信号控制同步伺服电动机电枢电流的相位,保证转子磁场方向与电枢电流矢量在空间正交。电枢绕组空间的磁场是由转子上的永磁体产生的,转子上没有励磁绕组,也不需要引入励磁电流,电动机内部的发热只取决于电枢电流,定子铁心直接裸露于外界空间,保证了散热条件。同时,永磁体产生的恒定磁场总与可控制的定子电流正交,电磁转矩和定子电流具有线性关系,这一点与直流伺服电动机相同。

永磁同步电动机的磁极结构形式随永磁材料性能的不同和应用领域的差异,具有多种方案。早期的铝镍钴永磁同步电动机转子结构沿用了传统的同步电动机结构型式。根据铝镍钴材料矫顽力小、剩磁密度大的特点,磁极采用截面积小、极身长的形状。后来永磁电动机中较多地采用了铁氧体,它的矫顽力比较大,而剩磁密度比较小,磁极形状需做成扁平式,这种磁极的截面积大,而长度比较短。

在采用稀土永磁体的电动机中,由于稀土永磁材料的磁能积很大,矫顽力和剩磁密度都很高,往往只要一片磁体即能满足产生电动机磁场的要求。因此,在稀土永磁电动机中,永磁体常做成薄片式贴在转子的表面,或嵌在转子铁心中。

永磁无刷电动机按磁场和电流波形可分为梯形波磁场方波电流形式和正弦波磁场正弦波电流形式。前者系统比较简单,但转矩波动较大,不宜用作直接驱动;后者伺服系统较复杂,但转矩波动小。目前用于直接驱动的主要是后一种形式。

所谓直接驱动电动机伺服系统,就是电动机与其所驱动的负载直接耦合在一起,中间不使用任何减速机构。可以说直接驱动系统是伺服系统的必然发展趋势,是一种较为理想的驱动方式。直接驱动系统消除了存在于传统驱动方式的诸多弊病,具有很高的伺服刚度和传输效率、快速的动态响应和精密确定的精度。

直接驱动系统主要由以下几个部分组成:低转速、高转矩的电动机,高精度、高分辨率的角位置传感器,功率放大器,高分辨率、高精度的速度控制环节,高性能速度、位置伺服控制器,计算机接口和保护环节等。角度和速度测量环节是角度传感器的接口与信息变换电路,它的功能是实现位置的高精度测量,实现位置闭环控制,同时还可以给出电动机转子磁场的精确位置,从而实现电动机的换相控制。速度测量用于实现速度闭环和电流幅值控制。在现有的磁性材料下,由于低转速高转矩电动机的几何尺寸较大,所以其电感较大。因此,为了提高电动机的响应速度,电动机的功率放大器采用PWM技术,同时在功率放大器内设有高增益反馈电流环,以减小电流的响应时间。电动机的换相控制是根据转子的磁极位置信号、电动机的转速及转矩大小来改变电动机各相绕组电流的相位和幅值实现的。除电流环外,系统的其他功能分别由计算机来完成。接口电路的功能是接收计算机的指令,如位置、速度或转矩等,有并行和串行两种工作方式。保护环节是系统工作所必需的安全保护措施。

永磁驱动具有如下优点:电动机与所驱动的负载直接耦合,无减速机构,是伺服系统发展的必然趋势,是一种较为理想的电梯驱动方式;直接驱动,具有伺服刚度大、效率高、动态响应快且结构简洁等特点;传感器与电动机一体化,精度高,避免了安装误差,减小了整机体积;在控制上均采用基于转子位置信号的无刷闭环运行方式。

下面以用于电梯主驱动控制系统的永磁同步无齿曳引机驱动系统为例进行介绍。

1.永磁同步电动机的主电路

永磁同步电动机没有励磁绕组,因此节省了励磁供电电路,省去了同步电动机的电刷—集电环装置,使电动机结构紧凑、体积减小、效率提高。

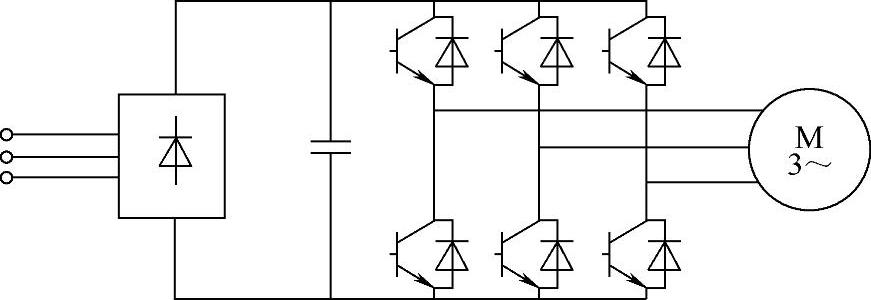

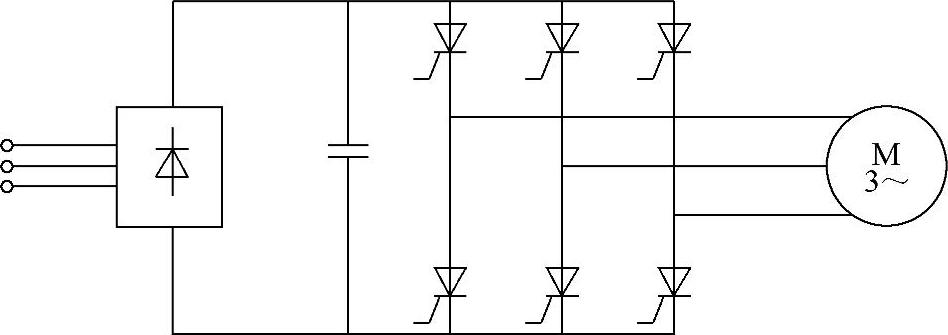

永磁同步电动机的主电路就是对定子三相绕组供电的电路,其主电路如图3⁃25和图3⁃26所示。

图3⁃25所示是一个采用大功率晶体管组成变频器给同步电动机供电的主电路,为提高系统性能,通常采用矢量控制方式进行控制。

图3⁃26所示是一个采用晶闸管组成变频器给同步电动机供电的主电路,在这种供电方式下,通常采用自控式变频方式进行控制。在这种控制方式下,控制系统不断地检测转子位置,在自然换流点之前触发需要导通的晶闸管,利用电动机的反电动势来关断应退出的晶闸管,实现晶闸管之间的换流。这样就不需要设置晶闸管的关断电路,控制电路结构简单。在自控方式下,同步电动机不会失步,工作比较可靠。由于这种方式相当于直流电动机供电,因此把这样的系统称作无换向器直流电动机。

图3⁃25 矢量控制变频供电的永磁同步电动机的主电路(https://www.xing528.com)

图3⁃26 自控式变频供电的永磁同步电动机的主电路

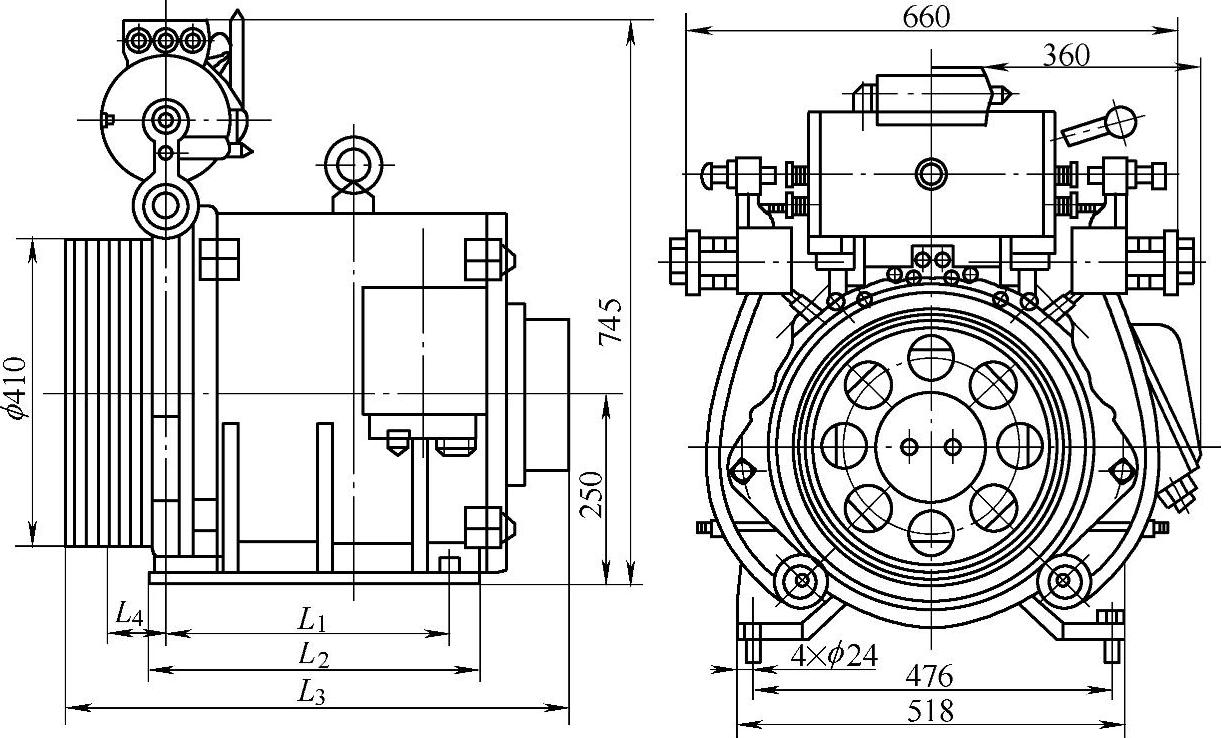

图3⁃27 永磁同步无齿曳引机

图3⁃28 永磁同步无齿曳引机结构图

2.永磁同步无齿曳引机驱动系统

采用永磁同步电动机的电梯曳引系统通常为无齿曳引方式,这样可以充分发挥永磁同步电动机易于做成低转速、大功率的优点。一种新型的永磁同步无齿曳引机及其结构图分别如图3⁃27和图3⁃28所示,它集曳引电动机、曳引轮、电磁制动器、光电编码器于一身,结构紧凑、功能齐全、易于安装、便于使用。

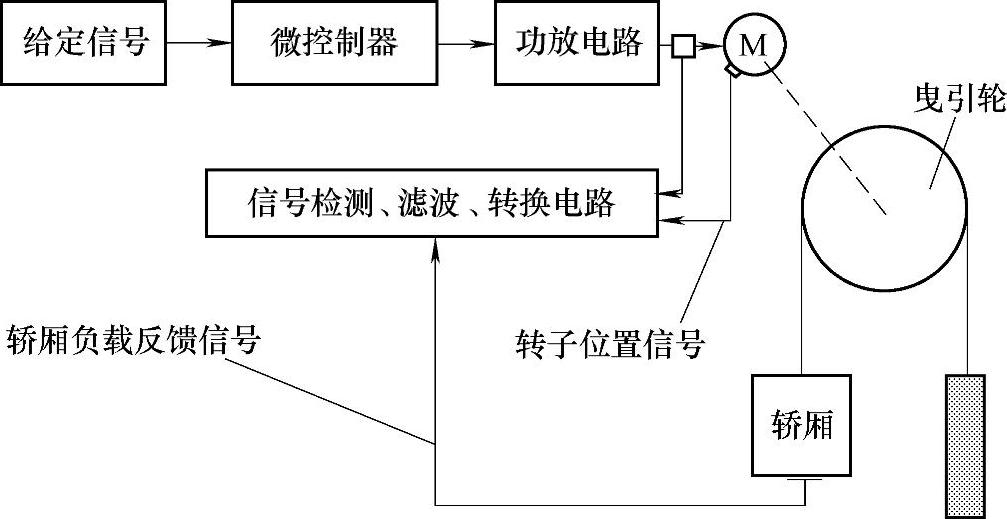

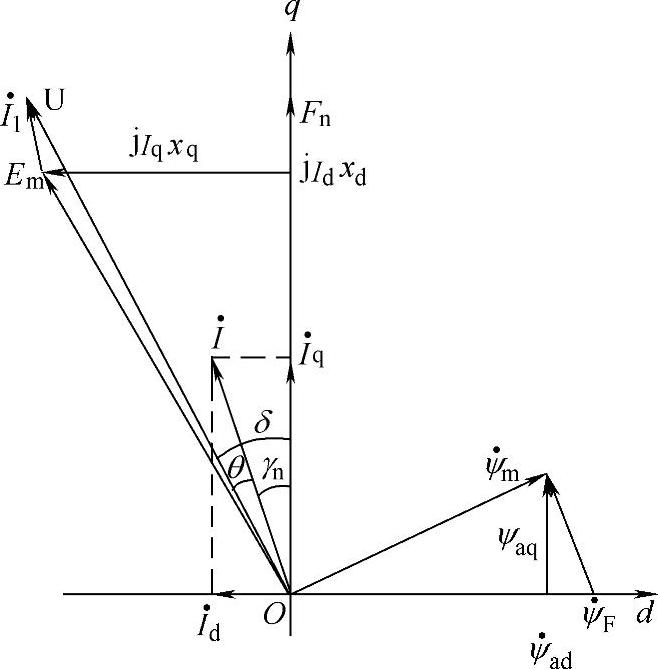

永磁同步无齿曳引机驱动控制系统原理如图3⁃29所示。与异步电动机变频调速系统相比,当负载变化时,异步电动机通过调整转差率来适应,而同步电动机则只是调节夹角,如图3⁃30所示,因此同步电动机响应速度更快。因磁场的大小、方向随时都要确定,其控制系统需要配置精确的转子位置检测装置和电压电流检测装置。转子位置的精确控制是永磁同步无齿曳引技术的重要部分之一,它将直接关系到电梯起动、制动的舒适性和平层准确度。

永磁同步电动机转子位置传感器常使用光电编码器和旋转变压器等。光电编码器有增量式和绝对式两种。增量式光电编码器具有结构简单、使用方便等优点,但长期使用容易造成积累误差,停电时由于惯性作用使电动机转子位置信号丢失,所以多用于中低速电梯。绝对式光电编码器是按二进制读数设计的,一般需要8~12个码道才能得到精确的位置信号。由于编码器从码盘读到的值就是转角信号二进制输出,由此可直接得到转子的绝对位置。光电编码器的优点是检测位置操作简单,但容易受电气噪声干扰,而旋转变压器不存在这方面的问题。根据变压器原理,在定子、转子都装上二相交流绕组。在定子绕组U和V上分别通以互差90°的对称电压,则可在其气隙中产生旋转磁场。当转子从基准位置转过θ角时,转子U和V两绕组中分别感应出比定子电压超前或滞后θ角的电压,测量转子的感应电压和定子的基准电压之间的相位差就可以判断转子的位置。

轿厢负载检测装置在无齿曳引驱动中显得尤为重要,因为系统对电动机的起动转矩要求更高。有齿曳引系统的减速机构有较大的传动比,一些低速梯的蜗轮蜗杆副还具有自锁功能。无齿曳引驱动中电动机和曳引轮同轴,要求曳引起动转矩的输出应力应精确。所以采用具有线性变化规律的轿厢负载检测装置来预先测量并计算,从而可解决开闸瞬间由于不同负载引起轿厢起动过慢(倒溜)或起动过猛的问题。系统可预先测量计算并给出恰当方向和大小的转矩,使系统运行全过程由被动控制变为主动控制。

负载检测装置有位置型、压力型等多种形式,输出有开关量、模拟量(电压)和频率量等。将这些反馈信号与给定控制信号进行比较、运算,并按预定的控制方式加以控制,就可以得到优于其他驱动系统的性能。

图3⁃29 永磁同步无齿曳引机驱动控制系统原理图

图3⁃30 同步电动机夹角调节原理

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。