车辆电子系统元器件可以分为无源器件和有源器件。无源器件主要包括无源传感器、电阻、电容、电感、继电器、滤波器、连接器、振荡器、EMC/EMI、ESD保护器件等。汽车电子系统典型有源元器件主要有源传感器、双极型晶体管、场效应晶体管、晶闸管、半导体电阻与电容、模拟集成电路器件、数字集成电路器件等。对于有源器件的选型,特别是模拟和逻辑有源器件的选型,必须注意有源器件固有的电磁敏感度特性和电磁骚扰发射特性,这对于分析传导骚扰和辐射骚扰的初始源及其抑制显得尤为重要。

1.传导骚扰和辐射骚扰的初始源的分析

在数字电路的信号完整性问题中,一个很重要的组成部分是ΔI噪声电流问题,也称为地线跳跃问题。其产生和进行骚扰的基本机理是:当数字集成电路在加电工作时,它内部的门电路将会发生“0”和“1”的转换,实际上是输出高压电位之间的转换。在变化的过程中,该门电路中的晶体管(对于TTL电路是晶体管,对于CMOS电路是场效应晶体管)将发生导通和截止状态的转换,会有电流从所接电源流入门电路,或从门电路流入地线,从而使电源线或地线上的电流产生不平衡,发生变化。这个变化的电流就是ΔI噪声的源,亦称为ΔI噪声电流。由于电源线和地线存在一定的阻抗,其电流的变化将通过阻抗引起尖峰电压,并引发其电源电压的波动,这个电源电压的变化就是ΔI噪声电压,会引起误操作并产生传导骚扰和辐射骚扰。由于在集成电路内,多个门电路共用一条电源线和地线,所以其他门电路将受到电源电压变化的影响,严重时会使这些门电路工作异常,产生运行错误。这种ΔI噪声电流也可称为芯片级ΔI噪声电流。同时,在一块数字印制电路板上,常常是多个芯片共用同一条电源线和地线,而多层数字印制电路板则采用整个金属薄面作为电源线或地线,这样一个芯片工作引发的ΔI噪声电流将通过电源线和地线骚扰其他芯片的正常工作,这就是电路板级ΔI噪声电流。

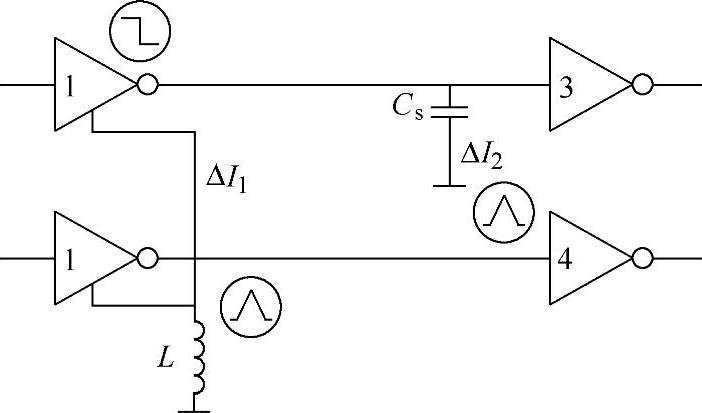

图5-2所示为由4个门电路组成的数字电路。在门1翻转之前,它输出高电位,而且门1和3之间的驱动线对地电容Cs充电,其值等于电源电压。

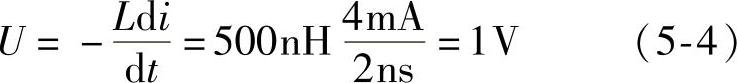

当门1由高电位向低电位翻转时,将有电流ΔI1=IP由门电路注入地线,Cs的放电电流ΔI2=IL也将注入地线。设前者为在2ns内引起的电流变化,为4mA,由于地线电感L的作用,在门1和门2的接地端产生尖峰电压,引起电源电压的波动,即ΔI的噪声电压U。设地线电感L为500nH,则有电源电压的波动为

图5-2 当门1的输出从高电平向低电平翻转时产生的ΔI噪声

如果门2输出低电平,则该尖峰脉冲耦合到门4的输入端,造成门4状态的变化。所以ΔI噪声电压不仅引起了传导和辐射发射,还会造成电路的误操作。若想减少ΔI的噪声电压的幅度,需要减小地线电感L。

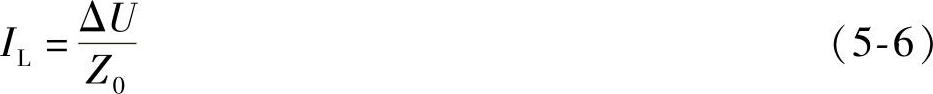

传导骚扰和辐射骚扰的初始源除了ΔI噪声电流之外还有瞬态负载电流,瞬态负载电流IL为

式中,Cs为驱动线对地电容与驱动门电路输入电容之和;du、dt分别为典型输出翻转电压和翻转时间。

当驱动线较长,使它的传输延迟超过脉冲上升时间时,瞬态负载电流可表示为

式中,ΔU为翻转电压;Z0为驱动线特性阻抗。

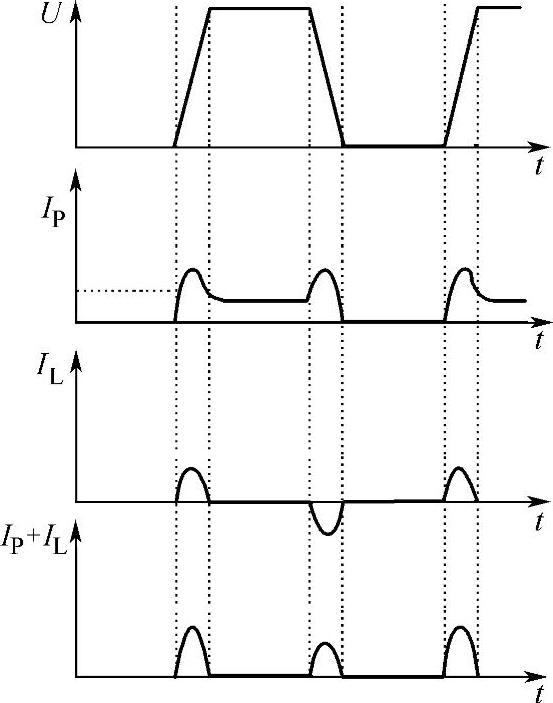

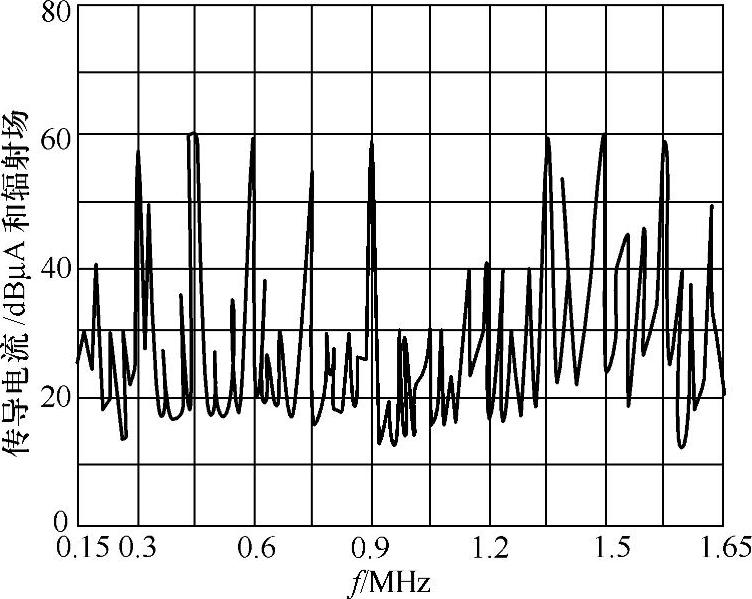

瞬态负载电流IL与ΔI噪声电流将发生复合。由于逻辑器件发生导通和截止状态的转换时,ΔI噪声电流总是从所接电源注入器件,或由器件注入地线;而瞬态负载电流则不然,当脉冲从低到高翻转时,IL为正,与ΔI噪声电流叠加;当脉冲从高到低翻转时,IL为负,与ΔI噪声电流抵消,如图5-3所示。图5-4所示为逻辑器件工作时的传导骚扰电流和辐射骚扰场。很高的开关速度和存在引线电感和驱动线对地电容时,将产生很高的瞬态电压和电流,可以看到,它们是传导骚扰和辐射骚扰的初始源。(https://www.xing528.com)

图5-3 瞬态负载电流与ΔI噪声电流的复合

图5-4 逻辑器件工作时的传导电流和辐射场

2.对传导骚扰和辐射骚扰初始源的抑制

减小L、Cs、ΔI和ΔU,增加dt,即tr,能够有效抑制传导骚扰和辐射骚扰。为此,应优选多层板,使引线电感L尽可能减小。此外,还应减小驱动线对地分布电容和驱动门电路输入电容,正确选择信号参数和脉冲参数等。安装去耦电容,也是抑制ΔI噪声电流的一种方法。

去耦电容可以分为两种:本地去耦电容和整体去耦电容。本地去耦电容可以就近为器件产生的ΔI噪声电流提供一个电流补偿源。整体去耦电容可以为整个电路板提供一个电流源,来补偿电路板工作时所产生的ΔI噪声电流。

3.IC封装特征在电磁干扰控制中的作用

IC封装通常包括硅基芯片和一个小型的内部焊盘。硅基芯片安装在小型的印制电路板上,通过绑定线实现硅基芯片与焊盘之间的连接,在某些封装中也可以实现直接连接。小型印制电路板实现硅基芯片上的信号和电封装上的对应引脚之间的连接,这样就实现了电源与IC封装上的对应引脚之间的连接,实现了硅基芯片上信号和电源节点的对外延伸。因此,该IC的电源和信号的传输路径包括硅基之间的连线、封装的输入和输出引脚。对电容和电感控制的好坏,在很大程度上取决于整个传输路径设计的好坏,某些设计特征将直接影响整个IC封装的电容和电感。

目前,许多IC芯片都采用绑定线来实现硅基芯片与内部小电路板之间的连接,这是一种在硅基芯片与内部小电路板之间的极细的飞线。这种技术之所以应用广泛,是因为硅基芯片和内部小电路板的热胀系数(CTE)相近。芯片本身是一种硅基器件,其热胀系数与典型的印制电路板材料(如环氧树脂)的热胀系数有很大的差别。如果硅基芯片的电气连接点直接安装在内部小印制电路板上,那么在一段相对较短的时间之后,封装内部温度的变化导致热胀冷缩,这种方式的连接就会因为断裂而失效。绑定线是一种适应这种特殊环境的引线方式,它可以承受较大负荷的弯曲变形而不容易断裂。

采用绑定线的问题在于,每一个信号或者电源线电流环路面积的增加都将导致电感值升高。较低电感值的设计就是为了实现硅基芯片与内部印制电路板之间的直接连接,也就是说硅基芯片的连接点直接焊结在印制电路板的焊盘上。这就要求选择使用一种特殊的印制电路板材料,这种材料应该具有极低的热膨胀系数。而选择这种材料将导致IC芯片整体成本的增加,因而采用这种工艺技术的芯片并不常见,但是只要这种将硅基芯片与载体印制电路板直接连接的输入输出接口(IO)存在并且在设计方案中可行,那么采用这样的IC器件就是较好的选择。

一般来说,在IC封装设计中,降低电感并且增大信号与对应回路之间或者电源与地之间的电容是选择集成电路芯片过程的首要考虑因素。例如,小间距的表面贴装与大间距的表面贴装工艺相比,应该优先考虑选择采用小间距的表面贴装工艺封装的IC芯片,而这两种类型的表面贴装工艺封装的IC芯片都优于过孔引线类型的封装。球栅陈列封装(Ball Grid Array Package,BGA)的IC芯片同任何常用的封装类型相比具有最低的引线电感。从电容和电感控制的角度来看,小型的封装和更细的间距通常总是代表性能的提高。引线结构设计的一个重要特征是引脚的分配。由于电感和电容值的大小都取决于信号或者是电源与返回路径之间的接近程度,因此要考虑足够多的返回路径。电源引脚和地引脚应该成对分配,每一个电源引脚都应该有对应的接地引脚相邻分布,而且在这种引线结构中应该分配多个电源引脚和接地引脚对。这两方面的特征都将极大地降低电源和地之间的环路电感,有助于减少电源总线上的电压瞬变,从而降低EMI。由于习惯上的原因,现在市场上的许多芯片并没有完全遵循上述设计规则,但IC设计和生产厂商都深刻理解这种设计方法的优点,因而在新的IC芯片设计和发布时,都非常关注电源的连接方式。

在理想情况下,需要为每一个信号引脚都分配一个相邻的信号返回引脚(如接地引脚),实际情况并非如此,大多IC厂商是采用一种折中方法。在球形触点陈列封装中,一种行之有效的设计方法是在每组8个信号引脚的中心设置一个信号的返回引脚,在这种引脚排列方式下,每一个信号与信号返回路径之间仅相差一个引脚的距离。而对于四方扁平封装(QFP)或者其他海鸥翼型封装形式的IC来说,在信号组的中心放置一个信号的返回路径是不现实的,即便这样也必须保证每隔4~6个引脚就放置一个信号返回引脚。需要注意的是,不同的IC工艺技术可能采用不同的信号返回引脚。有的IC使用接地引脚(如TTL器件)作为信号的返回路径,而有的IC则使用电源引脚作为信号返回路径。

IC芯片中电源和接地引脚的合理分布不仅能够降低EMI,而且可以极大地改善地弹反射效果。当驱动传输线的器件试图将传输线下拉到逻辑低电平时,地弹反射却仍然维持该传输线在逻辑低值电平之上,地弹反射可能导致电路的失效或者出现故障。

IC封装中另一个需要关注的重要问题是芯片内部的印制电路板设计。内部印制电路板通常也是IC封装中最大的组成部分,在内部印制电路板设计时如果能够实现电容和电感的严格控制,将极大地改善系统的整体性能。如果这是一个两层的印制电路板,至少要求印制电路板的一面为连续的地平面层,另一面是电源和信号的布线层。更理想的情况是四层的印制电路板,中间的两层分别是电源和地平面层,外面的两层作为信号的布线层。由于IC封装内部的印制电路板通常都非常薄,四层板结构的设计将引出两个高电容、低电感的布线层,它特别适合于电源分配以及需要严格控制的进出该封装的输入输出信号。低阻抗的平面层可以极大地降低电源总线上的电压瞬变,从而极大地改善EMI性能。这种受控的信号线不仅有利于降低EMI,同样对于确保进出的信号的完整性也能起到重要的作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。