1.压裂试验前准备工作

1) 压裂装备准备

2000 型压裂车6 台, 2 台备用, 单车最大水马力2 000 HP[1], 单辆压裂车最大排量为6.5 m3/min; 75BPL 混砂橇1 台, 最大输出排量为供液能力为12 m3/min; 螺旋输砂器最大输砂量为3.5 m3/min; 管汇车1 台; 数据采集仪表车1 台;砂罐车3 辆, 工程车1 辆, 配液泵1 台, 配液能力满足4.0 m3/min。 所有设备检查细致, 运转正常, 各仪表、 仪器校验合格, 性能良好。

2) 压裂材料准备

(1) 压裂液: 参考岩层岩石特性及压裂目的层特点, 选择耐高温低浓度羟丙基瓜尔胶络合交联压裂液体系。

压裂液配方: 0.45%HPG +0.2%高效黏土稳定剂+0.3%助排剂+0.1%杀菌剂+0.3%调理剂+0.55%FAL-120 交联剂+胶囊破胶剂+过硫酸铵。

(2) 支撑剂: 选取30/50 目, 抗69 MPa 中密高强陶粒。

(3) 清水: 小型压裂测试和配置压裂液, 备清水350 m3。

2.井筒处理

刮削→更换压裂井口→油管试压→通井、 试压→刮削、 洗井→扫塞→通井。

3.压裂施工

1) 小型压裂测试

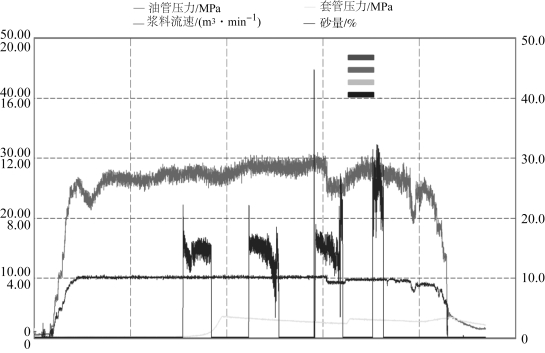

小型压裂测试施工于主压裂之前, 获取地层压力、 滤失性等关键参数, 用于指导现场压裂的施工。 试压完成后, 开始小型压裂测试, 测试曲线如图6-5 所示。

图6-5 小型压裂测试曲线

通过测试, 取得地层的吸收情况如表6 -2 所示。

表6 地层吸水能力

试验条件: 井本注入试验采用3 -1/2″油管, 内径76 mm, 筒内流体为清水,地层压力系数为0.96。

小压测试结论:

(1) 地层闭合平均压力为38.8 MPa; 液体造缝有效率低16.2%, 停泵后地层2.8 ~4.7 min 裂缝闭合, 地层滤失较大, 评估净压力2.76 MPa 较低。

(2) 储层天然裂缝或溶洞发育, 压裂液滤失严重, 造缝效率低, 大规模加砂较困难导致地层砂堵。

(3) 裂缝闭合压力低, 裂缝内支撑剂难以稳定压实, 而且陶粒进溶洞无法固砂, 后期生产过程易出砂导致卡泵风险, 需要对原设计方案进行调整。(https://www.xing528.com)

(4) 根据小型压裂测试情况调整主压裂设计, 泵入程序如表6 -3 所示。

表6 小型压裂后主压裂调整

2) 主压裂施工

(1) 主压裂施工曲线如图6 -6 所示。

图6-6 主压裂施工曲线

实际施工排量4 m3/min, 施工压力22 ~30 MPa, 砂比3% ~4%, 4 个段塞处理, 停泵压力4 MPa。

根据小型测试后进行主压裂施工调整, 质量考核依据小压后实际调整与原方案对比符合(Q/CNPC 25—1999 油水井压裂设计规范), 本井调整后地层进液为283 m3, 砂为2.3 m3, 最大施工压力为30 MPa, 符合项目要求。

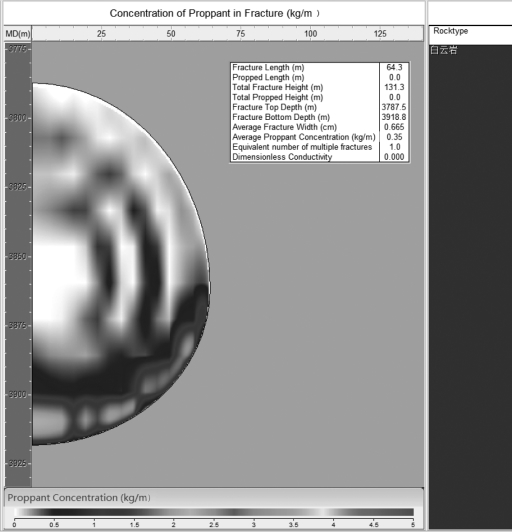

(2) 裂缝尺寸回归。

依据小型压裂测试结果, 对地质模型进行调整后, 泵入程序进行主压模拟,裂缝长度为64.30 m, 裂缝高度为131.30 m (3 787.50 ~3 918.80 m), 如需精确掌握裂缝发育情况, 建议通过裂缝监测获取, 如图6 -7 所示。

图6-7 裂缝缝长及铺砂浓度

(3) 压裂效果检验。

通过抽水试验数据对比, 压裂前后降深由89.32 m 降至70.33 m, 变化幅度为18.99 m; 单位涌水量由0.185 4 L/(s·m) 增至0.274 0 L/(s·m), 压裂效果较明显。

4.取得成果

(1) 小型压裂用量35 m3, 为保证地层测试效果, 避免使用压裂液对地层污染, 采用清水进行地层测试, 测得地层吸水能力为0.426 ~0.435 m3/(min·MPa)。

(2) 小压分析地层闭合(破裂) 平均压力为38.80 MPa, 闭合(破裂) 压力梯度为0.010 2 MPa/m (异常低), 地面闭合压力为1.16 MPa, 液体造缝有效率低16.2%, 停泵后地层2.8 ~4.7 min 裂缝闭合, 分析认为地层滤失较大。

(3) 储层天然裂缝或溶洞发育, 压裂液滤失严重, 造缝效率低, 净压力低,裂缝内支撑剂难以稳定压实固砂, 后期生产过程易出砂埋目的层及卡泵风险。

(4) 小型测试后确定最终设计, 实际进液283 m3, 砂2.3 m3, 压后工具全部取出。

(5) 通过软件模拟, 裂缝长度为64.3 m, 高度为131.3 m, 宽度为0.67 cm,裂缝顶底为3 787.5 ~3 918.8 m。

(6) 深层地热井压裂可行、 压后效果显著, 可为今后地热储层的改造提供借鉴。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。