1.长管劈裂注浆加固原理

劈裂注浆采用高压注浆工艺,将浆液等注入土层以改善土层性质。在注浆过程中,注浆管出口的浆液对周围地层施加了附加压应力,使土体发生剪切裂缝,而浆液则沿着裂缝从土体强度低的地方向强度高的地方劈裂,劈入土体中的浆体便形成了加固土体的网络或骨架。由于浆液在劈入土层过程中并不是与土颗粒均匀混合,而是呈两相各自存在,所以从土的微观结构分析,土除受到部分的压密作用外,其他物理力学性能的变化并不明显,故其加固效果应从宏观上来分析,即应考虑土体的骨架效应(巫银华,2005)。

袖阀管劈裂注浆是土体压力注浆的一种新技术,是在传统的花管注浆技术基础上的改进,单向阀管注浆可以控制和调整分层注浆压力和注浆量(本段分层段高度为0.7m,分层密封注浆),可保证整个注浆深度范围内的加固效果及均匀性。袖阀管注浆采用工程地质钻机成孔,并在孔内灌注专门配制的套壳料(封闭泥浆),然后埋设专用单向阀管。待套壳料达到一定强度后,在单向阀管内插入双向密封注浆心管进行分层劈裂压浆。注浆完成后,单向阀管除侵入开挖轮廓线内割除外,其余部分留在围岩中用作加筋。

2.长管劈裂注浆断面孔位布置

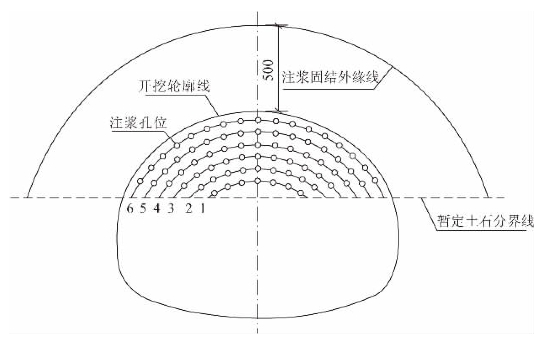

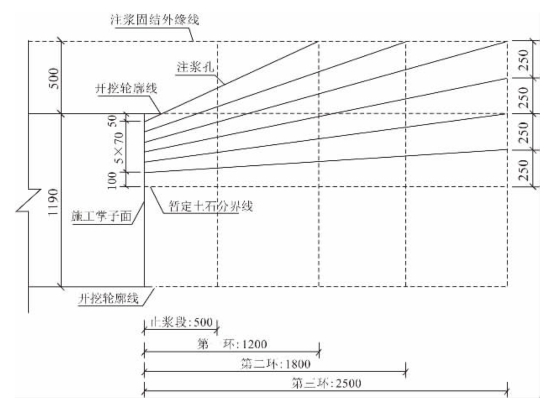

长管劈裂注浆孔沿拱部环形布置,环间距为70cm,计划注浆固结外缘与隧道拱部开挖轮廓线间距为5m。长管劈裂注浆孔布置图见图5-13。注浆管纵断面见图5-14。

图5-13 长管劈裂注浆孔正面布置图(单位:cm)

图5-14 长管劈裂注浆管纵断面布置图(单位:cm)

3.长管劈裂注浆施工工艺

劈裂注浆施工程序分为:钻孔、浇筑套壳料、制作安装袖阀管、开环注浆4个阶段。其工艺流程见图5-15。

图5-15 劈裂注浆施工工艺流程图(https://www.xing528.com)

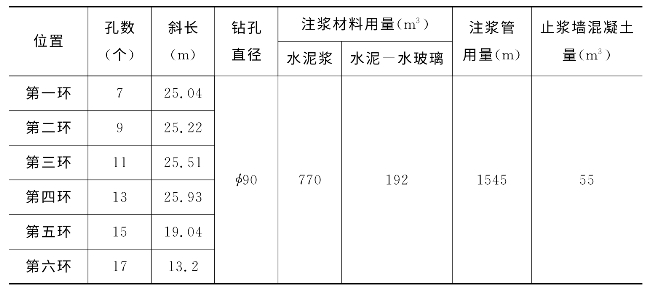

(1)钻孔。采用φ90合金钻头钻进。孔深钻至设计深度后,清除孔内沉渣,孔位偏差不大于100mm,钻孔垂直度误差控制在1%以内。长管注浆孔位统计(一循环25m)见表5-5。

(2)浇筑套壳料。为提高套壳料的早期强度以确保工期,套壳料配制采用1∶2的水泥、粉煤灰,水灰比0.6(24h后即可开环注浆);成孔后立即浇筑套壳料,在孔中插入开口的镀锌管,通过管子压入套壳料,直至孔内泥浆被完全置换;保养24h,套壳料抗压强度为0.3~0.5MPa。

表5-5 长管注浆孔位统计(一循环25m)

(3)制作袖阀管。袖阀管分节制作,外径58mm,内径40mm,管口平整,内壁光滑。套壳料浇筑后,立即把低端封闭的袖阀管居中压入孔内,节与节之间用接箍拧紧密封,非注浆段用光管替代。对较深的注浆孔,管中可加入水,以减少袖阀管插入时的摩擦。袖阀管结构见图5-16。

图5-16 袖阀管结构示意图

(4)注浆。

①通过注浆泵施加压力挤破套壳料,为浆液进入地层打开通道。为使套壳料的破碎程度和均匀性提高,采用较大的起始泵压、较短的升压间隔时间和较大的压力增值进行开环。

②注浆管头部为双向密封注浆心管,其聚氨酯密封圈使用前要进行检查,应无残缺和大量气泡现象,上部密封圈裙边向下,下部密封圈裙边向上,长度为50cm。

③注浆液采用P.O.32.5普通硅酸盐水泥作注浆材料,水泥浆水灰比为0.8~1,视吸浆量确定水泥浆液浓度。根据超前探水结果,如围岩含水量过大,注浆需要加强堵水效果时,可在局部区段采用水泥-水玻璃浆液,纯水泥浆和水泥浆-水玻璃各按照80%和20%预留。

④注浆压力为0.5~1.5MPa,具体压力根据现场调整,注浆量一般为10~15L/min。第一循环采用1m厚C20混凝土止浆墙,如进行下循环的长管劈裂注浆,须留5m止浆墙。

⑤注浆顺序先外围再内孔,并按跳孔间隔注浆方式进行注浆,采用后退式注浆工艺,若岩层破碎容易造成塌孔时采用前进式注浆。对有地下动水流的特殊情况,应考虑浆液在动水流下的迁移效应,从水头高的一端开始注浆。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。