飞轮储能式能量回收型缓速器是利用高速旋转的飞轮来储存和释放能量,其基本工作原理是将汽车在制动或减速过程中的动能转换为飞轮高速旋转的动能储存起来;当汽车再次起动或加速时,高速旋转的飞轮又将储存的动能通过传动装置转化为汽车的驱动力,以增加汽车的行驶动能。

图8-11所示即为飞轮储能式能量回收型缓速器。该缓速器主要由发动机、高速储能飞轮、增速齿轮、离合器、变速器和驱动桥组成。发动机用来提供驱动汽车的主要动力;高速储能飞轮用来回收制动能量以及作为负荷的平衡装置,为发动机提供辅助的功率以满足峰值功率要求。由于市区公交车具有很大的惯性,在正常行驶时又具有很高的可逆能量——动能,此时可以用高速储能飞轮将其回收储存起来,在汽车起步或加速过程中再释放出去,这种方式既减少了能源损耗又提高了汽车的性能。

2007年初,得到雷诺汽车公司的支持,雷诺F1车队的两位工程师乔恩·希尔顿和道格·克罗斯离开总部恩斯托(enstone)在银石专门组建了一家名叫“Flybrid Systems LLP”的公司,Flybrid是飞轮(flywheel)和混合动力(hybrid)英语单词的组合词,因此将“Flybrid Systems LLP”译为“飞轮混合动力系统公司”,简称FB公司。该公司在2007年的年中开发出了一套高效率的飞轮储能式能量回收型缓速器。

FB公司设计的飞轮储能式能量回收型缓速器结构与工作原理图如图8-12所示。该缓速器主要由一套高速储能飞轮、两套固定传动比齿轮组(固定传动比齿轮组1和固定传动比齿轮组2)、一台无级变速器(CVT)和两套离合器(离合器1和离合器2)组成,其中,无级变速器由其技术合作伙伴Torotrak公司提供,另一家合作公司Xtrac负责传动系统的制造。该缓速器的工作原理如下:当赛车制动时,车身动能会通过无级变速器传给飞轮,此时处于真空壳内的飞轮被驱动,并高速旋转积蓄能量;而当赛车在出弯后加速时,飞轮储存的能量则通过无级变速器反向释放出来,并在主变速器的输出端和发动机动力汇合后,作为驱动力传递给后轴。整套系统结构简单紧凑,由写入SECU(标准ECU)的配套程序进行控制。

FB公司设计的飞轮储能式能量回收型缓速器实物图如图8-13所示,其内部结构如图8-14所示。

图8-11 飞轮储能式能量回收型缓速器

图8-12 FB公司设计的飞轮储能式能量回收型缓速器结构与工作原理图

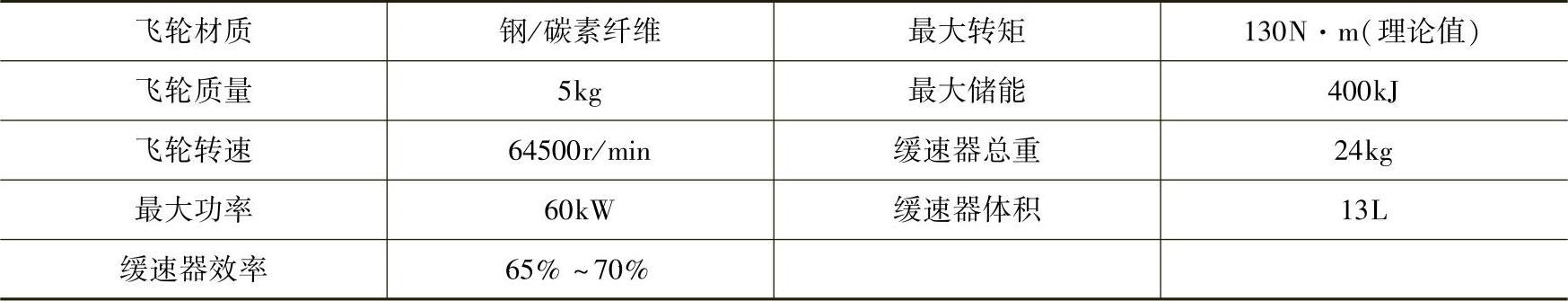

为了尽量减小新增飞轮储能式能量回收型缓速器的质量,减少能耗,提高缓速器的能量密度,要求飞轮体积尽可能的小,质量尽可能的轻,因此要求飞轮的转速很高。FB公司试制产品的飞轮内部结构如图8-15所示,飞轮要采用碳素纤维和钢制造,其转速可达到64500r/min,为了减小生热和风阻损耗,希尔顿和克罗斯最终决定将该缓速器的飞轮包装在一个真空壳内,按照该公司的说法,飞轮内部气压可达10-7 Pa。将飞轮置于真空壳内,的确可以解决生热和风阻损耗的问题,但又发现了新问题,即如何防止轴承在(向飞轮)输入和输出动力的过程中,两者之间的气密性不被破坏。针对这一新问题,两位工程师找到了相应的解决方法,他们发明了创新的轴密封技术,并申请了专利。该公司设计的飞轮储能式能量回收型缓速器的主要技术参数见表8-1。(https://www.xing528.com)

图8-13 FB公司设计的飞轮储能式能量回收型缓速器实物图

图8-14 FB公司设计的飞轮储能式能量回收型缓速器内部结构

图8-15 飞轮内部结构图

飞轮储能式能量回收型缓速器面临的另一个考验是如何保证超高速旋转飞轮的安全可靠,为此,该缓速器需要像F1赛车一样进行严格的碰撞试验。2010年8月,FB公司在英国的Cranfield碰撞测试中心对该缓速器的飞轮进行了碰撞试验。FB公司表示:他们的飞轮在峰值减速度超过20倍重力加速度的情况下,仍能保持完好无损,事后仍能继续胜任高转速工作。

表8-1 FB公司设计的飞轮储能式能量回收型缓速器的技术参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。