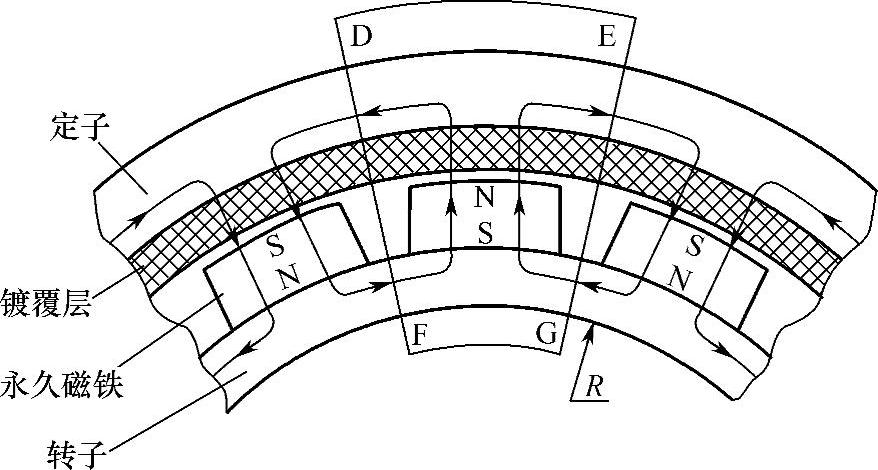

在定子内表面镀覆其他材料属于材料表面处理技术,是功能镀覆层中的一种。在定子内表面增加镀覆层的缓速器模型如图6-14所示。

在低转速(相对于临界转速)时,用静态磁感应强度B0代替动态磁感应强度B

式中,Hc是永久磁铁的矫顽力;l是永久磁铁高度; 是磁路总磁阻;S是永久磁铁面积。

是磁路总磁阻;S是永久磁铁面积。

定子内表面处的电流密度J为

J=σB0v0 (6-9)

式中,σ是定子电导率;v0是转子转速。

图6-14 有镀覆层的缓速器模型

定子所消耗的功率P为

式中,PFe是定子中铁层消耗的功率;PCu是定子中铜层消耗的功率;e0是剖分节点数;Ω是求解区域。(https://www.xing528.com)

有高电导率的镀覆层后,涡流主要集中在镀覆层中,根据式(6-9)和式(6-10)可得

式中σCu是铜的电导率;S1是产生涡流的面积;δ是铜层厚度;μ0是气隙相对磁导率;g是工作气隙大小。

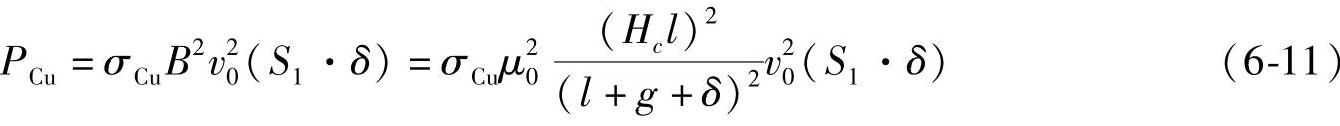

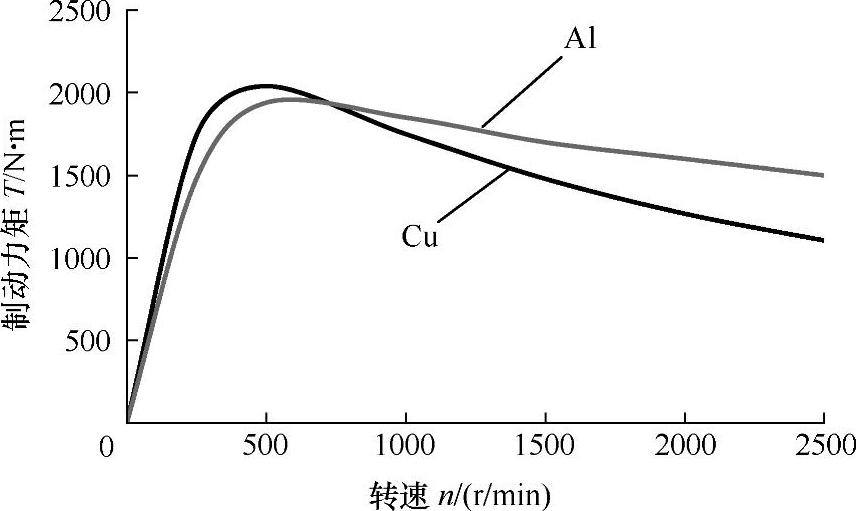

先考察镀覆层材料的影响。保持缓速器工作气隙1mm不变,在定子内表面分别镀覆δ=0.5mm的铜层和铝层,数值模拟两种镀覆层条件下缓速器的制动力矩。图6-15为定子镀覆铜层后缓速器在1000r/min时的涡流分布(图中所列数据的单位为108 A/m2),涡流基本都分布在高电导率的铜层内。对于不同材料的镀覆层,从图6-16中可以看出低转速条件下铜层比铝层能得到更大的制动力矩。

图6-15 定子镀覆铜层后缓速器在1000r/min时的涡流分布

图6-16 不同镀覆层下缓速器制动力矩随转速变化的关系曲线

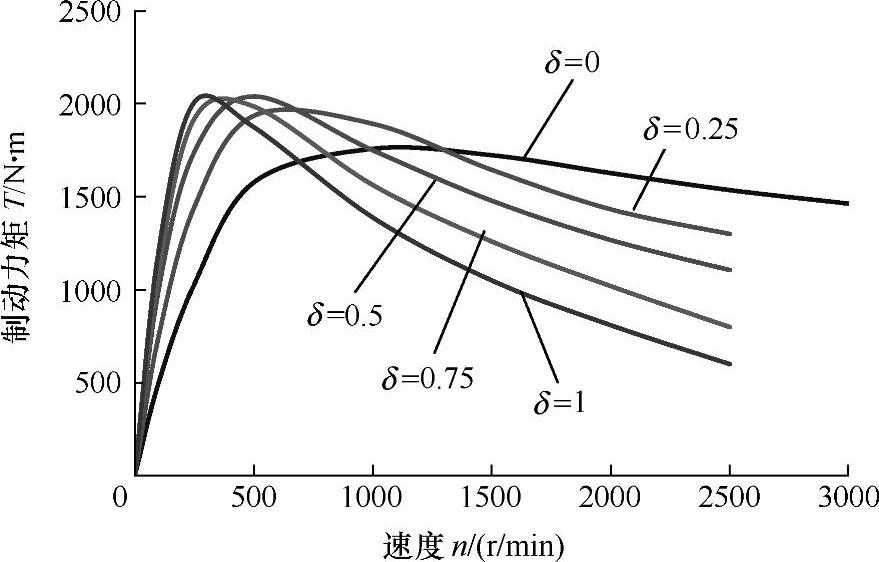

再考察镀覆铜层厚度的影响。铜层厚度δ从0增加到1mm,每增加0.25mm仿真一条速度与制动力矩之间的关系曲线,数据结果如图6-17所示。从图中可以看出:铜层能增加制动力矩的最大值,但会导致高转速时制动力矩下降得更快;铜层厚度δ变大,制动力矩最大点向低转速移动,即可以在低转速时获得较大的制动力矩。如重型货车下坡时速度很低,但需要缓速器此时发挥最好的制动效果,这种情况下就可以通过控制铜层厚度,得到所需转速下的最大制动力矩。

图6-17 不同铜层厚度下速度与制动力矩之间的关系曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。