1.建立几何模型

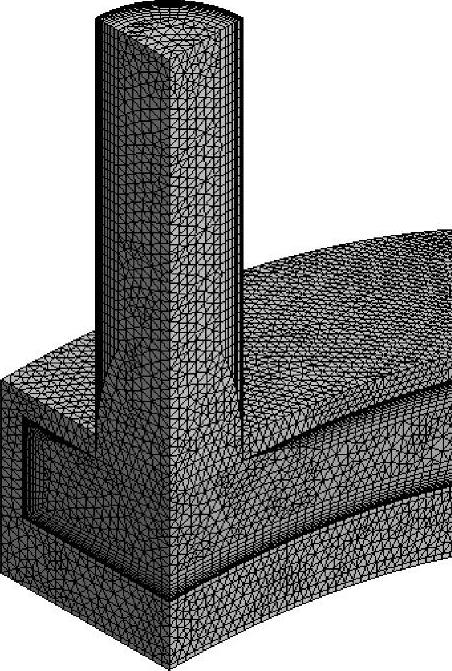

该步骤在Geometry中完成。几何模型可以由第三方CAD软件导入ANSYS DesignMolder,或直接由ANSYS DesignMolder建模。在DesignModeler中建立几何实体,可以首先在任意坐标平面内建立闭合的草绘图形,然后通过拉伸或旋转可得到3D实体。然后对实体进行实体操作和布尔运算即可得到所需要的几何模型。图5-31所示为永磁缓速器定子分析模型,实际分析中采用1/4对称模型。

2.网格划分

该步骤在Mesh中完成。模型采用四面体网格自动划分,并在冷却液管道壁面处划分边界层网格,其局部网格划分图如图5-32所示。

图5-31 永磁缓速器定子分析模型

图5-32 永磁缓速器定子分析模型局部网格划分图

3.定义材料、边界条件和求解

该步骤都在Setup中完成。双击Setup即可进入CFX-Pre界面。材料属性可以选用CFX材料库中的材料或用户自己定义。本步骤进行分析时采用随温度变化的物理性质作为材料属性,固体域为一般低碳钢,液体域为水。变化的物理性质可通过用户函数(User Functions)建立,用户函数中的数据按数据点添加,也可以导入外部的数据文件。

定义材料完成后,建立域(Domain),分别是固体域和液体域。两个域建立完成后,会自动建立固液交界面。建立固体域时,可指定几何体,分配材料属性,并设置热传导求解选项;建立液体域时,除与建立固体域时相同的设置外,还应设置计算时使用的湍流方程,实际分析时采用标准k-ε湍流方程。

之后分别在不同域内设置边界条件。根据上文所述的缓速器工作条件,可计算对应的部分边界条件,见表5-4。注意质量流量和生热率的计算,因为计算模型是1/4对称模型。此外,边界条件还包括对称边界条件。其他未设置的液体域面会自动设置为绝热、无滑移、光滑的壁面,固体域壁面只能是绝热壁面。边界条件中,热源需在固体域中建立子域(Subdo-main)后才能定义热源大小。因为在缓速器工作时,由于涡流的趋肤效应,大部分的缓速器制动能量会在定子内表面的薄层内转化为热量。数值仿真结果表明,热源施加在定子内表面,或施加在厚度为1mm的热源区内,分析模型的关注区域的温度计算结果并没有明显差别。因此本分析采用厚度为1mm的热源区。

表5-4 部分边界条件

求解控制(Solver Control)中设置迭代步长时,设置流体时间步长控制(Fluid Timescale Control)为Aggressive,残差设置为1e-6。输出控制(Output Control)中需要设置监视指标(Monitor)以便于判断计算结果是否收敛。分析中设置两个监视指标,分别为固液交界面的平均温度和出、入口的压差。如果计算条件允许,可以设置执行控制(Execution Control)中的并行计算环境,提高计算效率。

求解过程中可以观察收敛情况及监视指标,判断结果的收敛情况,指导后续分析。

4.后处理

CFX的后处理功能比较全面,可以观察特定点、线、面上的矢量、流线和各种场的分布等值线图;并可以通过表格功能利用CFX中的函数进行计算,如特定面的平均温度等;而绘图功能则可绘制某变量的变化曲线等等。

初步进行的数值仿真结果并不能保证其准确性,需要进行网格无关性的多次数值计算才能得到相对准确的结果。因此,需要根据后处理得到的结果,对网格进行重新划分,重新计算,不断改进计算结果。在Workbench中,要重复这一过程,只要在Mesh中重新划分网格后,返回Workbench并进行项目更新(Update Project)就可以自动进行后面的设置、求解和后处理设置的过程。由于标准k-ε湍流方程无法准确地对弯曲流道流体的流动进行定量的数值模拟,而相对准确的低雷诺数湍流模型又对网格质量、数量和计算机资源要求较高,且会由于湍流模型中的壁面反射项导致其应用不便。因此在本分析中进行的数值模拟的目的是对缓速器温度场分布进行定性分析,并分析冷却液流量、入口温度、冷却液管道高度等参数对温度场分布的影响。(https://www.xing528.com)

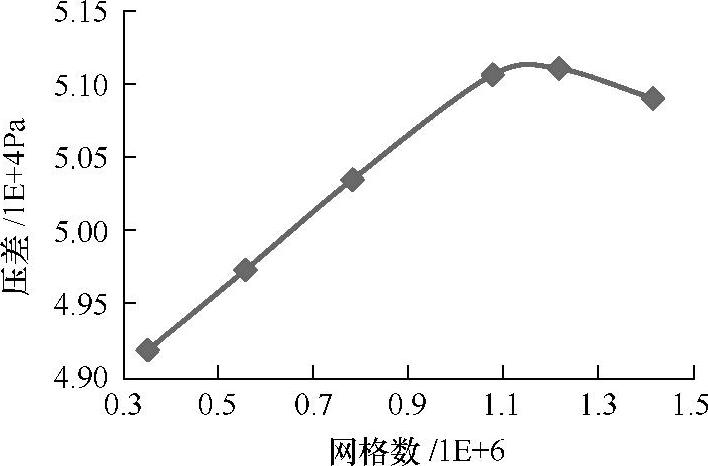

图5-33 进、出口压降随网格数变化的曲线

为求得网格无关解,本分析以进、出口压差为判断指标。首先在Mesh中的边界层保持默认的设置条件(采用smooth transition划分方法且边界层总层数设置为5层),改变网格大小并进行多次分析。计算结果见表5-5,其中,进、出口压降随网格数变化的曲线如图5-33所示。当网格表面最大尺寸小于或等于2.00E-03m时,压降不再有太大的变化,因此采用网格表面最大尺寸2.00E-03m进行以后的分析。

表5-5 边界层默认设置条件下的计算结果

同样的,要确定边界层网格的设置参数也需要进行多次计算。表5-6为边界层参数对计算结果的影响。根据表5-5得到的结论,表5-6中的计算网格的表面最大尺寸均为2E-3m。在表5-6中,压降随第一边界层厚度不断变化,但在网格9和网格10中,定子内表面温度的变化不大,因此可以认为网格9可以获得温度分布的网格无关解。图5-34和图5-35分别是表5-6中压降和壁面最高温度随网格变化曲线图。

表5-6 边界层参数对计算结果的影响

图5-34 进出口压差随网格数变化的曲线

图5-35 定子内表面最高温度随网格数变化的曲线

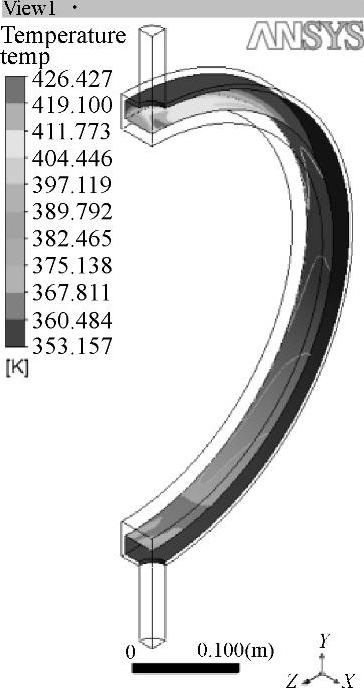

图5-36 冷却液管道壁面温度分布情况

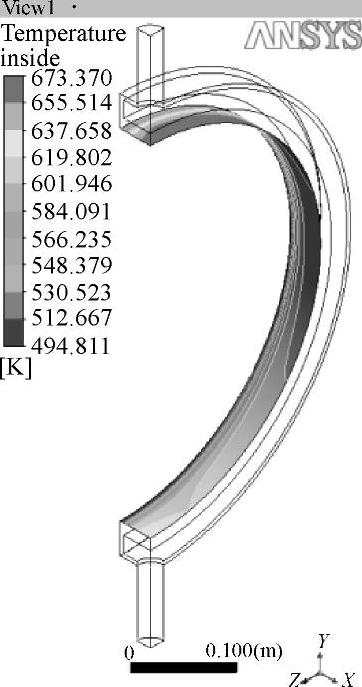

图5-37 定子内表面温度分布情况

经过后处理可以得到冷却液管道壁面的温度分布情况(图5-36)以及定子内表面的温度分布情况(图5-37)。从图中可以看到,在出口附近,冷却液管道壁面和定子内表面的温度是最高的。此外,计算可得,有91.6%的热量是经由冷却液管道内壁面传递给冷却液的,因此冷却液管内壁面的传热效率是至关重要的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。