进行电池箱设计时,需将电芯进行分组以满足规则的单个模组能量、电压在给定范围内,且单个分区的质量要小于12 kg。针对单个模组,需要进行相应设计以满足结构强度的要求。

规则6.5.12 电池箱、电池箱固定和单体固定设计指导方针的提出是为了形成一个能够实现下列要求的电池箱结构:在纵向(前、后方向)可以承受40 g;在侧向(左、右方向)可以承受40 g;在垂直方向(上、下方向)可以承受20 g。

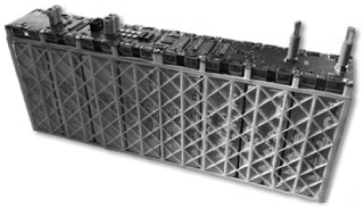

出于电池分区和满足要求工况的考虑,需要设计模组外壳等机械结构来保证电芯可以承受相应负载。模组外壳需要起到的作用是固定电池单体以及将模组与电池箱内隔板固定连接。各车队的电池单个模组设计,形状一般都是规则的长方体,模组壳设计也是一样,但外壳材料的选择、轻量化设计等却有很大的不同。图9-24所示为Formula Electric Belgium电池模组。

(https://www.xing528.com)

(https://www.xing528.com)

图9-24 Formula Electric Belgium电池模组

模组制作常用的材料有金属材料和3D打印耗材。经过机加工的金属材料,能够为模组带来良好的散热,成本一般较低;缺点在于重量不占优势,并且需要在壳体内做相应的绝缘处理。3D打印是快速成型技术的一种,运用粉末状的塑料等可黏合材料,通过逐层打印的方式来构造物体,可以实现很高的精度和复杂程度。车队使用3D打印技术,可以灵活地在外壳上布置开槽、打孔以实现减重的目的。常用的3D打印耗材有阻燃ABS、高密度聚碳酸酯、高性能尼龙等,这些材料的密度在1.2~2.0 g/cm3范围,并且材料本身具备的阻燃和绝缘等级可以满足规则要求,得到了越来越多车队的应用。值得一提的是,2019年FSG的电车组冠军慕尼黑工业大学(TUM),其模组外壳使用了碳纤维复合材料,将维护插头预埋至模组壳中,对于轻量化来说不失为一种可行的方案,如图9-25所示。

图9-25 慕尼黑工业大学电池模组

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。