比赛允许使用多种传动方式,包括轴传动、齿轮传动、带传动和链传动等。相较于其他传动方式而言,链传动的传动效率高,传动功率大,平均传动比精准,过载能力强,所需张紧力(作用在轴上的力)小,且能在高温、潮湿等各种恶劣情况下工作。因此,链传动系统成为绝大部分车队的首选。

1.链传动齿数的选择

为追求赛车的轻量化和紧凑的布局形式,通常链轮采用较好的材质和较好的热处理方法,所以选用的小齿轮齿数与机械设计手册中给出的参考值不同。普通赛车的小齿轮最小齿数可以选择13个,更极限的情况下可以选择11个。然而,由于小链轮的齿数太少,很容易造成链条和小链轮齿之间发生类似于齿轮根切的情况,不但使传动效率降低(包括传递扭矩和传递动力的效率),而且还缩短了其使用寿命。

假设选定小链轮齿数为z1=13,确定赛车的传动比为6.5,则大链轮的齿数z2=z1·i=13×6.5=84.5,取整可得z2=84或z2=85。

这里值得一提的是,为了减小发生偏磨的概率,使磨损更加均匀,一般将大、小链轮的齿数和链条节数选择为互质关系。同时为了避免过渡链节的使用,在设计中链条节数一般确定为偶数,为了保证两两互质关系,则链轮齿数必须为奇数。在链传动的设计中一般根据传动比计算出大链轮齿数之后再将其圆整为奇数,所以z2的值设为85比较合适。

2.链传动参数的计算

(1)小链轮齿数z1。

(2)大链轮齿数z2。

(3)实际传动比i。

![]()

(4)链节距p、滚子直径d1。

确定链条型号,获取对应型号链条的标准参数。

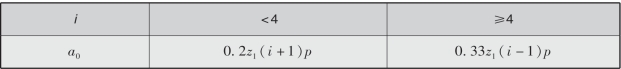

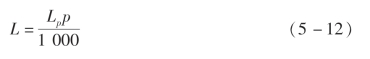

(5)初定中心距a0。

初定中心距时,a0=(30~50)p为优;脉动载荷或无张紧装置时,取a0<25p,a0max=80p。最小中心距计算公式见表5-2。

表5-2 最小中心距计算公式

确定中心距时往往要考虑这套链传动系统与其他总成的匹配,避免出现干涉、安装困难或者半轴总成夹角过大等问题。

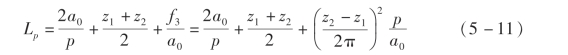

(6)确定链条节数Lp。

式中,f3为用齿数计算链条节数的系数,可查询相关设计手册得出。

(7)链条长度L。

(8)(理论)中心距a′。

当z1≠z2时,有

![]()

式中,f4为中心距比例效应系数。

当z1=z2=z时,有

![]()

(9)实际中心距a。

![]()

一般取Δa=(0.002~0.004)a′。

(10)链速v。

式中,n1为主动轮转速。

(11)有效圆周力Ft。

(12)作用在轴上的力F。

对于水平或倾斜的传动,有

![]()

对于接近垂直的传动,有

![]()

式中,KA为工况系数,可在机械设计手册中查询取值。

求出链传动作用在轴上的力后,可以对链传动的支撑机构各组成零部件进行受力计算与分析。

(13)润滑方式:脂润滑。

3.链轮参数的计算

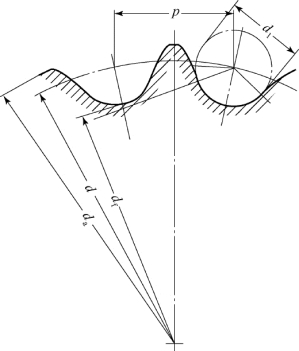

链轮主要参数如图5-6所示。

图5-6 链轮主要参数

(1)分度圆直径。

分别求出大链轮、小链轮分度圆直径dm、ds。

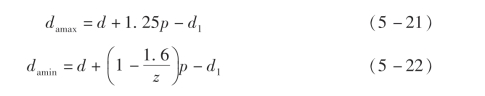

(2)齿顶圆直径。

齿顶圆直径可在damax和damin之间选择任意值,在齿顶圆圆整选值的过程中,务必注意保持在这两个限值范围内。如果设计选值d′a<damin,则链轮载荷能力降低;如果设计选值d′a>damax,则传动过程中会发生顶切,降低链轮载荷能力并缩短链轮寿命。需要注意的是,若d′a=damax,则链轮加工时应考虑用展成法加工;否则也有发生顶切的可能。

对于三圆弧一直线齿形,最优齿顶圆直径da为

![]()

(3)齿根圆直径。

![]()

分别求得大、小链轮齿根圆直径。如果要对齿根圆进行圆整,则应注意圆整时取比实际值小的整数。(https://www.xing528.com)

(4)齿高。

![]()

(5)最大齿根距。

对于奇数齿,有

对于偶数齿,有

![]()

(6)轴凸缘直径。

![]()

式中,h2为内链板高度。

(7)轮毂厚度。

式中,dk为孔的直径;K为一个与d有关的系数,d<50 mm时,K取3.2。

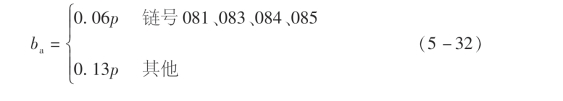

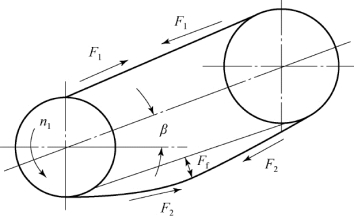

(8)齿宽。

式中,b1为链条内节内宽。

(9)齿侧半径。

![]()

(10)倒角宽。

(11)齿侧凸缘圆角半径。

![]()

4.链轮设计

链轮的具体参数在前面已经确定,故其基本结构尺寸均已确定,接下来主要涉及材料选择和强度校核的问题。

1)材料选择

FSEC赛车的链轮材料一般为合金钢,也有一些车队为追求极致的轻量化使用成本较高的高强度铝合金或钛合金制作链轮。在选用大小链轮的材料时,一般小链轮选用的材料在综合性能上比大链轮好。合金钢的种类有很多,链轮常用的材料、热处理工艺及处理后的强度如表5-3所示。

表5-3 链轮常用的材料热处理工艺及处理后的强度

40Cr、35CrMo等材料调质后屈服强度高,齿面通过高频淬火能获得较高的硬度,因此一般选用40Cr、35CrMo材料制作小链轮。大链轮则一般采用45钢制作,调质处理后,齿面通过高频淬火以提高硬度,增加耐磨性。

2)强度校核及优化分析

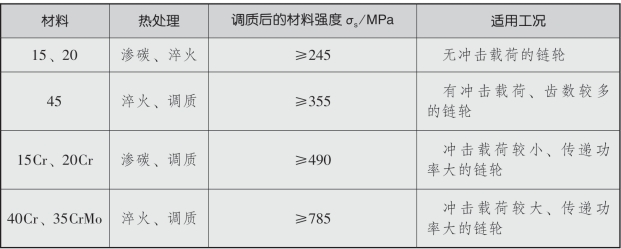

图5-7所示为链传动系统受力示意图,从图中可以看出,链传动系统中涉及的力分别为链条紧边拉力F1、松边拉力F2、垂度拉力Ff、离心力Fc以及压轴力FQ。

图5-7 链传动系统受力示意图

(1)有效拉力F。

式中,P为功率(kW);v为速度(m/s)。

(2)离心力Fc。

![]()

式中,q为每米链长质量(kg/m)。

(3)垂度拉力Ff。

式中,Kf为垂度系数;a为中心距(mm);g为重力加速度;∂=180°/z。

![]()

(4)紧边拉力F1和松边拉力F2。

(5)压轴力FQ。

![]()

计算得出以上各个作用力的数值,便可以对链条、链轮的强度进行校核。同时,利用压轴力可以在设计差速器置悬系统时对置悬支架进行校核。在设计大链轮轮辐时,不仅要考虑传递扭矩的校核,还要考虑压轴力的作用。具体的强度校核及轮辐设计可通过力学仿真分析软件进行,本节在此不再介绍。

5.主减速器相关规则

《中国大学生方程式汽车大赛规则》第2章对主减速器系统有以下规定:

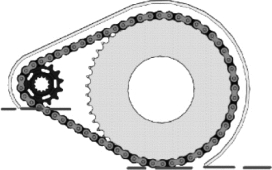

规则8.4.1 暴露在外的高速旋转的主减速器部件都必须安装防护罩以防失效。主减速器防护罩必须覆盖链条(传动带),从主动链轮(带轮)到从动链轮(带轮)。主减速器防护罩开始和结束的位置不得高于与链轮/皮带/带轮的最低处平行的位置(图5-8)。

规则8.4.2 传动链和传动带的防护罩不允许使用有通孔的材料。

图5-8 链轮防护罩

规则8.4.3 传动链的防护罩必须使用厚度至少为2.66 mm(0.105英寸)的钢板制成,且链条在链条中心线向左和向右各1.5倍链条宽度范围内,都能被防护罩防护。

规则8.4.4 非金属传动带的防护罩必须使用厚度至少为3.0 mm(0.120英寸)的6061-T6铝合金制成,且传动带在传动带中心线向左和向右各0.85倍传动带宽度范围内,都能被防护罩防护。

规则8.4.5 防护罩必须使用至少公制8.8级M6螺栓安装。

规则8.4.6 所有当动力源运转而车辆保持静止时旋转的传动零部件都要求用手指护罩遮挡。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。