对于现代汽车车身来说,精确的整体定位参数和消除构件的内应力,对使用性和安全性都有着十分深刻的意义,但手工操作或传统的作业方法,就很难保证校正的精度和质量,所以这里在介绍对车身变形的校正时,也将以专用机械和设备的应用方法为主。

(一)校正原理

车身变形的校正原理是充分利用力的性质,合成、分解、可移性和平行四边形法则等,按与车身碰撞力大致相反的方向牵引或顶压变形部位,使受损伤的构件得以修复。

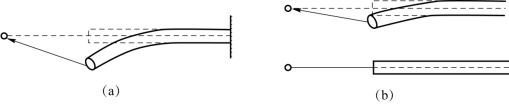

对于碰撞程度较轻的局部变形,一般运用较为简单的牵引方法,就很容易使变形得到校正。但对较为严重的车身碰撞变形,由于其受力的严重性和复杂性,便不能简单地依靠这类校正方案了。如图5-35所示,当车身构件受到来自碰撞力F的重度角碰撞时,就会形成如图5-35(a)所示的变形。如果校正过程中,仍然简单地用与力F相反方向的矫正力C进行牵引(如图5-35(b)所示),就会很容易形成如图5-35(c)所示的那一种结果,将A段拉直,但B段仍处于弯曲状态。究其原因,复杂的冲击过程使车身构件的变形程度很不匀称,金属材料的强度也因此发生了变化,如皱褶多的加工硬化现象就显得严重些。再用同一方向上的力加以校正时,受损伤构件表面上存在的强度差异,也必然会影响到校正的复原率。这就是简单牵引难以奏效的缘由。如果灵活地运用力的性质,对损伤状况进行进一步的细致分析,如图5-35(c)所示的方案,调整矫正力C的大小和方向,变形就比较容易得到校正。

图5-35 矫正力的方向分析

(a)碰撞力F形成A、B两段弯曲;(b)按与碰撞力相反的方向C牵引矫正;(c)如果A、B两段的复原率不等,应调整矫正力C的方向

对局部损伤已经基本得到修复的构件,一般可用其轴线的延长线作为牵引的施力点一次完成校正,如图5-36所示。

图5-36 基本牵引方向

(a)假设构件的局部变形已经得到矫正,在其轴线的延长线上设定一点作为牵引施力点;(b)构件经牵引后被矫直

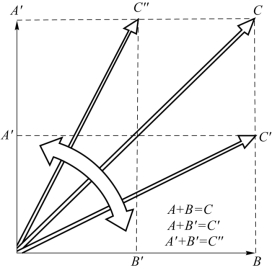

对此,还可以按图5-37所示的方法,对矫正力C的方向与大小作出更加直观的分析。当牵引力为C时,其垂直方向上的分力A和水平方向上的分力B大小相同,与牵引力C所形成的夹角也相等;当牵引的方向调整成C′时,则垂直方向上的分力减小变成A′,水平方向上的分力仍为B;当牵引力的方向调整成C″时,则水平方向上的分力减小变成B′,而垂直方向上的分力仍为A。对车身变形构件的校正,就是以这种简单的平面力系分析为依据的。

事实上,车身构件多属于立体刚架式结构,这就决定了其碰撞时的受力状态多为空间力系,即作用在车身构件上的冲击力由于分解的结果,使力的作用线(即分力方向)不在同一平面内。尽管大多数场合,也可以将空间的受力简化为平面力系来对待,但总不如在详尽分析的基础上进行校正来得更好。这里并不需要对构件的受力作更专业化的分析,只需要建立起关于空间力系的概念,就可以按本书推荐的方案牵引各类复杂变形了。

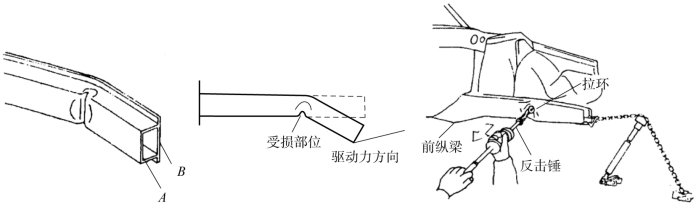

当然,许多变形都很难通过一次校正来完成,而是需要不断修正力的大小和方向,有时甚至还要调整矫正力的作用点。例如,校正如图5-38所示的严重弯折,由于受牵引条件的限制而不能按理想方向施加矫正力,因此也可以将牵引力分解成两个或两个以上的分力,通过辅助牵引同时对弯曲进行校正。于垂直和水平两个方向同时牵引纵梁,就比较容易使变形的纵梁恢复到正常工作位置;反之,如果教条地非沿与初始碰撞力相反的方向牵引不可,往往会弄巧成拙,反而使校正作业趋于复杂化。拉伸力尽量不要只加在一个点上,建议同时夹在不同的点上施加拉力。

图5-37 合力方向分析

图5-38 适当增加辅助牵引力,弯折便很容易得到恢复

(二)校正方法

车身变形虽然很复杂,却可以从上述分析中得出这种结论:正确的校正方法在于,选择合理的牵引方向并准确控制矫正力的大小。结合这一点,将常见的车身碰撞变形及其矫正方法推荐给读者,以期收到抛砖引玉的效果。

1.水平方向上的牵引

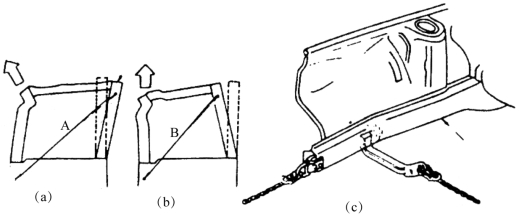

当车身受到较严重的正面碰撞、追尾碰撞或侧向冲击时,都需要从水平方向上对变形构件进行牵引。如图5-39所示为轿车前车身正面碰撞损伤的实例。校正前应先测量变形状况,并将一些关键参数记录下来,如对角线A、B和左右的垂直弯曲等。如图5-39(a)所示的情形,可斜向牵引变形最大的左梁的端部,左端的变形和右梁的弯曲自然会同时得以校正。所设定的牵引方向应视变形的实际情形而定。如果纵梁变形向外倾,应将牵引方向适当向外倾斜一定的角度;如果变形是向内倾的,只需向前牵引,待弯曲的构件展开后再确定是否需要调整牵引方向,如图5-39(b)所示。

图5-39 水平方向上的牵引

(a)斜向牵引;(b)正向牵引;(c)水平方向牵引时可视情况附加横向矫正力

牵引过程中应不断测量那些关键参数,循序渐进地施加牵引力,不要急于求成,以免造成二次损伤。如弯曲较为严重的纵梁,纵向牵引不能使其完全复位时,还要于侧面附加水平方向上的牵引力,如图5-39(c)所示,通过更大的附加校正力的作用,来实现单方面强行牵引难以达到的校正弯曲的目标。

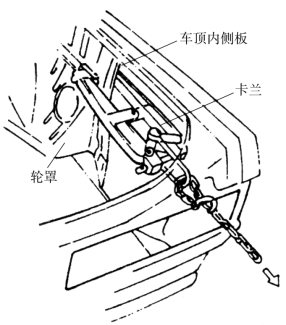

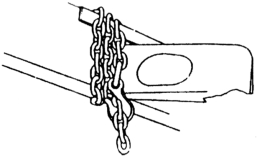

追尾碰撞造成的后车身变形,比起前车身来也并不简化。因为后车身受冲击时力的分散与传递更歧异,严重的还会波及车身的中间支柱。牵引时应用夹具等将拉链与车身纵梁后端固定,牵引点尽量布置得分散些,以免发生局部变形。当只是后翼板轻度变形时,也可用夹具于内侧固定拉链。这样可使装卡更方便些,如图5-40所示。

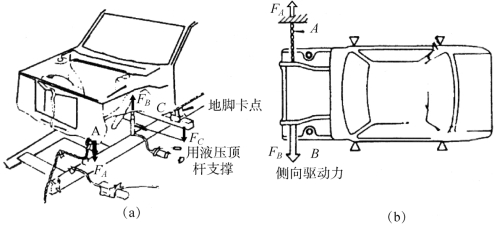

车身受到侧向冲击的危害性很大,严重时可使车身整体弯曲。校正方法如图5-41所示,像扳直一根铁条那样从三个方向进行牵引。

2.垂直方向上的牵引

当车身于垂直方向上发生变形时(其中包括扭曲),就需要进行垂直方向上的上、下牵引。

图5-40 车身后翼子板内侧的固定方法之一

图5-41 校正车身侧向整体变形的基本原理

(a)基本原理;(b)加力方向同时在三个方向上牵引(https://www.xing528.com)

对于前翼子板上扬一类的变形,可以采取如图5-42(a)所示的牵引方法装配拉链,将向上变形的车身构件向下牵引。进行向下牵引的操作时,车身构件将于三点承受两个不同方向上的作用力,门槛处的车身固定点C和牵引端A一样,都承受着垂直向下的拉力;而位于构件中间的支撑点B则承受着垂直向上的支撑力。根据力的平衡原则,中间支点B所承受的力的大小为拉力FA与FC之和,与如图5-42(b)所示的对称牵引时的受力(FA与FC)存在明显不同。这一分析的意义在于,校正过程中应十分注意B点的承受能力,一方面,要选择变形开始的过渡点作为支撑点;另一方面,还要兼顾构件强度的大小,必要时应加垫木块等以减少单位面积上的压力,否则就有可能造成车身构件的损坏,并且也达不到校正变形的目的。

图5-42 垂直方向上的牵引与支承

与向下牵引的意义相同,向上牵引也存在支撑方式和支点的选择问题。所不同的是,中间部位的受力方向与前述的正好相反,应特别注意防止中间支撑部位的二次损伤。

3.车身任意方向折叠的牵引

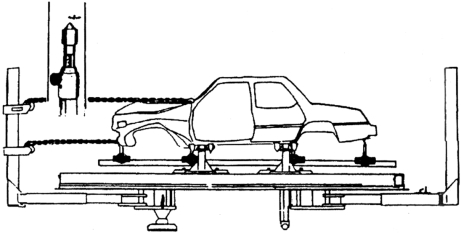

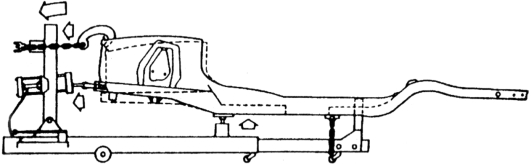

车身发生冲撞事故后的损伤状况往往是十分复杂的,车身整体出现任意方向的折叠变形最为常见。前、后车身发生严重折叠变形并伴随下垂损伤时,最好使用如图5-43所示的台式校正系统,利用车身底梁做整体固定后,借助拉链和挂钩分步骤牵引和校正。牵引和校正时,应从强度较大构件开始并应先修复对车身控制点影响较大的部位。

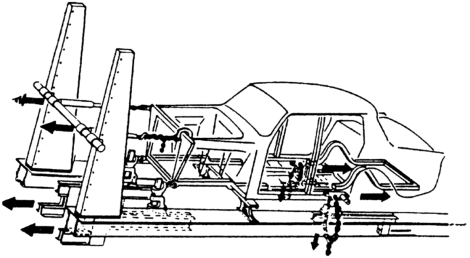

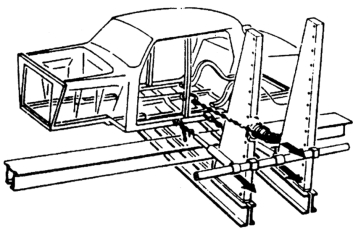

如图5-44和图5-45也是校正车身多处折叠变形并伴随下垂损伤时的修复方案。校正时可先用拉链将变形部位拉紧,再用液压千斤顶将下垂的纵梁适当顶起至正确高度。操作时一定要注意两个方向的牵引同时进行,并且要反复校正反复测量避免发生校正过度现象。为防止损伤支撑或牵引部位的构件,校正时可在受力部位垫以木块或金属衬垫,如图5-46所示。

图5-43 车身折叠的校正

图5-44 车身多处折叠变形的校正

图5-45 车身多处折叠的牵引与支撑力分布

当中间车身受到冲撞损伤时,可采用如图5-47所示的牵引方案予以校正。校正时应注意选择合适的挂钩,由于中央门柱为封闭式断面并且强度有限,因此校正过度或因校正造成变形损伤都会十分棘手。

4.车架变形的校正

车架变形的校正方案有两种:一种是就车法校正;另一种是解体法校正。前者的车架与车身及底盘的大部分总成,仍然处于基本装配状态;后者则将车架由车上拆下,校正作业是在工作台上单独进行的。

就车校正车架的变形,完全可以参照如前所述的垂直方向和水平方向的牵引方法。但要注意以下几个方面的问题:

图5-46 加衬垫予以保护

图5-47 侧向冲击损伤的校正

(1)校正变形前应将与车架装配在一起的有关总成的连接螺栓松开,必要时应当拆下,以免校正过程中形成的相互位移将其损坏。

(2)由于车架强度较高,因此固定点、牵引点以及支撑点的布置应尽量合理,以防止构件受力的应力过于集中。

(3)对不适宜就车校正的变形,应及时改变修复工艺,不要强行牵引以免造成不可收拾的被动局面。

(4)校正竣工后,还应检查车架各部的铆钉有无松动,若发现问题,应予以拆除并更换。

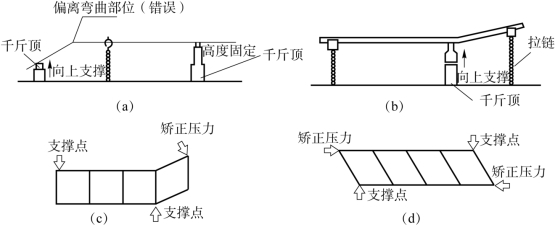

车架变形的主要形式是弯曲和扭曲。其中,弯曲分为垂直方向和水平方向两种;扭曲则分为扭转和对角扭曲(菱形)。对于垂直方向上的弯曲变形,可如图5-48(a)所示的方案予以校正;对于水平方向上的弯曲变形,可参照如图5-48(c)所示的方案予以校正;对车架的扭曲变形,则可参照如图5-48(b)所示的方案予以校正。但是,无论哪一种校正方式,都要使力的作用点避开车架翼面的边缘或腹板的中部。对支撑点的选择亦应兼顾支撑力的合理分布。如图5-48(a)所示的那样,使支撑点远离弯曲变形的部位,校正时则非但达不到修复的目的,而且势必使车架发生二次损伤。

图5-48 车架弯曲变形的校正

(a)垂直向下弯曲;(b)垂直向上弯曲;(c)水平方向弯曲;(d)菱形变形

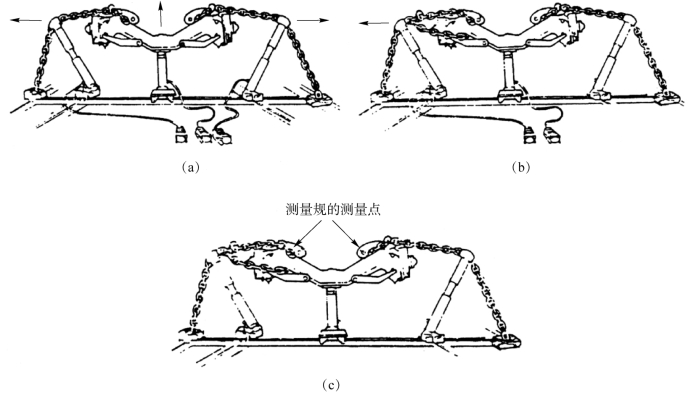

车架的变形不仅集中体现在纵梁上,横梁的弯曲变形也是十分常见的。校正如图5-49所示的变形,可以使用3个液压千斤顶和两条锁链,按如图5-49(a)所示的方法把链钩挂在两边将横梁固定,然后按箭头所示的方向逐渐增加矫正力即可。也可按如图5-49(b)所示的方法,将链钩挂在弯曲横梁的一侧,而另一侧的链条处则采用刚性支撑,图中指示线处。校正过程中应注意观察横梁的变形情况,并且使用专用量具不断测量控制点尺寸参数的变化,如图5-49(c)所示,箭头所指处为测量规的测量点。

图5-49 校正车架横梁的弯曲

(a)链钩挂住横梁的两边;(b)链钩挂住一边,另一边采用刚性支撑;(c)不断测量控制点的尺寸

将车架拆下解体后校正尽管能够满足质量需要,但拆装作业量大,故只有当就车法修理难以完成时方可采用。对车架进行解体修理时,应当根据具体情况,区别对待。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。