(一)机械式通用测量系统

1.门式通用测量系统

门式通用测量系统如图5-9所示,其不仅能够同时测量所有基准点,还能够使部分测量更准确。

测量时,若车辆上的基准点与标准数据不同,则车辆基准点发生了变形。不在位置的基准点必须校正到标准值以后,才能对其他点进行测量。

测量前需要进行如下工作:

(1)拆下可拆卸的损伤件(包括机械部件和车身覆盖件)。

(2)若损伤非常严重,则应先对中部或者基础部分先进行粗略校正,然后再将中部基准点回复标准值。

图5-9 门式通用测量系统

(3)若某些部件不需要拆除,则该部分需要进行支撑。

2.桥式通用测量系统

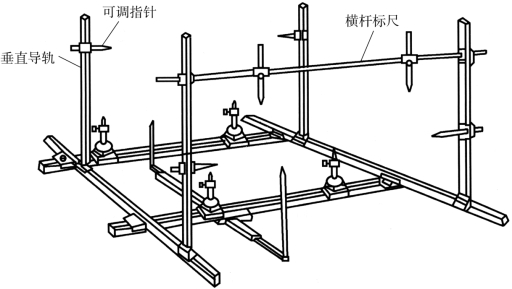

如图5-10所示的桥式测量仪是一种典型的机械式通用测量系统。桥式测量仪也称为轨道测量仪或者通用桥式机械测量系统,用于测量车身和车架的损坏程度。

图5-10 桥式测量仪

桥式测量仪测量过程中,可以根据需要调整其与车身的相对位置,在使用测量针的同时,还能直接读取测量值。测量的时候应与厂家的车架和车身结构尺寸进行对比,从而判定车身损伤情况,判定校正工作是否准确,或者更换部件定位是否合理。

(二)电子式车身测量系统(https://www.xing528.com)

电子式测量系统使用计算机和专门的电子传感器来测量车身损伤结构。电子测量系统中存储了大量的车身数据,可供随时取用,免去了人工翻找记录等工序。

1.半机械半电子测量系统

常见半机械半电子测量系统的测量工具是一个类似轨道式量规的测尺,在量规的基础上安装了传感器,测尺上可以显示数值。测量后传回计算机软件内,与系统标准数值进行比对,即可知结果。

这种测量系统在测量过程中,只能测量一个控制点,得到两点之间的测量值,不能测量多个数值,不能随着位置变化随时反馈,需要重复测量来确认数值的准确性。

2.半自动半电子测量系统

常见的半自动半电子测量系统使用自由臂方式进行测量,测量自由臂由一节可以转动的关节连接,每两个臂可以在平面内进行360°转动,多个臂的转动可以到达空间的任意位置,连接处有角位移传感器,转动的任何一个角度都会被传输记录到计算机上。自由臂的每个臂长是一定的,计算机会自动计算出自由臂端部到达的空间位置的三维数据尺寸。

在测量过程中,如果车辆变形,有的测量臂端部在控制点变形后测量不准确,配备不同的探头,测量起来相对简单一些。测量时同样需要多次、反复确认控制点的数据。在每次拉伸修复以后,都要进行控制点的测量以得到数据。该系统不仅不能实时监控,而且还容易在拉伸以后造成原有数值修复失败,任何的移动都会造成基准变化而导致测量不准确。

3.全自动电子测量系统——激光测量系统

激光测量系统工作原理即激光测距原理,激光扫描仪所发出的激光束扫到悬挂在基准点上的靶牌上,控制计算机便计算出各个基准点的实际尺寸,控制计算机识别不同位置靶牌并将测量结果与系统数据库中的车身技术尺寸进行比较,从而判断车身的损伤变形情况。

激光测量系统直接读取瞬时数据,在拉伸和校正作业过程中,车辆的损伤区域和未损伤区域的基准点都可以实时监控。按照计算机的提示选择合适的数字标靶、标杆和磁性安装头装到车辆上。标靶和安装的金属器件通常存放在计算机工作台下面,有时固定在指定位置或车辆的基准点上。安装好激光器和标靶之后,计算机标定,然后读取车辆的尺寸。通过手动确认就可以完成对车身结构的精确测量。

该设备受风速影响较大,因此只能在室内以及无风的条件下使用。

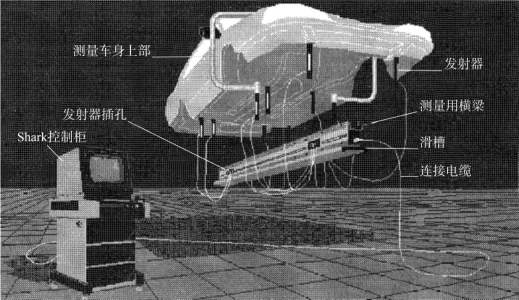

4.全自动电子测量系统——超声波测量系统

该系统采用超声波测量技术,每个测量点都安装上超声波传感器,发送超声波,横梁上装有高频麦克风接收声波,声音等速传播,可以快速准确地测量声波在车辆上不同基准点之间传播所用的时间。接收器可以自动计算出每个测量点的三维数据。超声波测量系统如图5-11所示。

图5-11 超声波测量系统

使用超声波测量系统可以极大地简化操作过程,接收装置多可以提高计算精度。根据车身损坏的程度,选择车身上的测量点,按照计算机提示选择合适的传感器连接杆和适配器。在拉伸校正过程中,一次可以测量多点,多点可以同时监控。系统自动实时刷新。在校正过程中,维修人员可以直观地看到尺寸的变化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。