(一)卷边

为增加钣金制件的刚性和强度,使其不易变形,常将钣金件的边缘卷过来。这种方法称为卷边。需要卷边的薄板制件如机罩、桶、盆、壶等。卷边分为空心卷边、实心卷边和平行卷边。

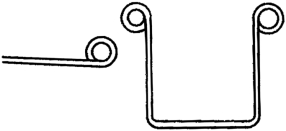

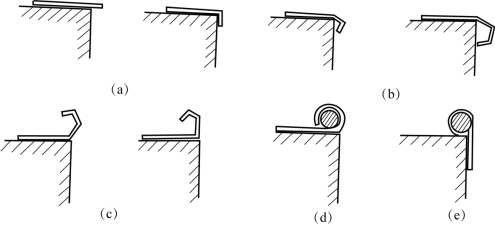

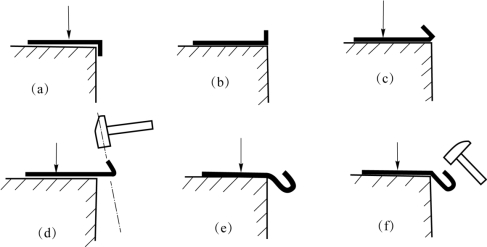

图4-106 空心卷边

1.卷边种类与用途

(1)空心卷边。

主要用于刚度、强度不大的桶口和薄板零件的边缘。其形状如图4-106所示。

(2)实心卷边。

在空心卷边(夹丝卷边)里夹入一根铁丝,使薄板件边缘刚性更好。所夹铁丝的直径应根据板料厚度和零件尺寸的大小以及受力情况来确定。一般钣金件的夹丝直径为板厚的3~5倍为宜。

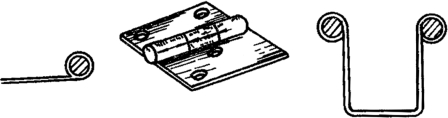

夹丝卷边主要用于容量大的桶、盆以及铰链连接。形状如图4-107所示。

(3)平行卷边。

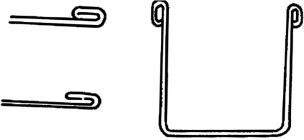

主要用于不重要的桶口及板料的边缘,分为单层卷边和双层卷边,其形状如图4-108所示。

2.卷边尺寸的确定

需要卷边的钣金件在下料时,必须加上卷边的展开尺寸。卷边的展开尺寸根据卷边的形状和夹丝直径的大小来确定。以夹丝卷边为例计算卷边尺寸。

图4-107 夹丝卷边

图4-108 平行卷边

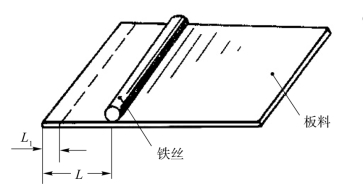

卷边展开尺寸如图4-109所示。它由直段L1和卷曲部分L2(270°)组成,当夹丝直径d及板料厚度δ确定后,可通过式(4-2)求得卷边展开尺寸的宽度L。

![]()

若板料厚度为1 mm,夹丝直径为4 mm,则其卷边展开尺寸的宽度为:

![]()

平行卷边的展开尺寸是根据单层卷边或双层卷边的宽度确定的。

图4-109 卷边展开尺寸

3.卷边的操作方法

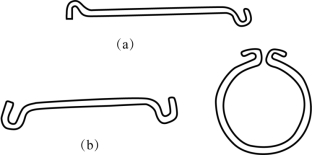

以夹丝卷边为例,其具体操作步骤如下:

(1)根据板料厚度和所选取的铁丝直径,量取卷边的展开尺寸,然后在板料两面分别划出抗弯线,如图4-110所示。板向下敲击露出平台外的板料(当板料厚超过0.75 mm时,最好用钣金锤敲击),使之向下弯曲成90°,如图4-111(a)所示。

图4-110 划出卷边抗弯线

(3)将板料向外伸出至两条线中间处并敲弯,再把第二条线对准平台边沿敲弯,如图4-111(b)所示。

(4)将板料翻转,使卷边朝上,轻而均匀地敲打卷边向里弯,使弯曲部分逐渐成圆弧形,如图4-111(c)所示。

(5)将铁丝放入卷边内,先将远处一端卷边扣好,以防铁丝弹出,再左手掐紧铁丝,一段一段由远而近全部扣完,然后进行修整,使卷边靠紧铁丝,如图4-111(d)所示。

(6)翻转板料,使接口靠住平台棱角,轻轻敲打使接口靠紧,如图4-111(e)所示。

对于空心卷边的方法,操作过程和夹丝卷边一样,只是不放铁丝,轻轻将卷边敲拢。注意,敲击时不要把卷边敲扁,以免导致其失去应有的刚性作用。

图4-111 夹丝卷边操作过程

(二)咬接

咬接也称咬扣,应用在1.0 mm以下厚度的薄板上,是将两块板料的边缘(或一块板料的两边)折转扣合成一体并彼此压紧的过程。

1.咬接的形式及主要用途

常见的咬接形式,是根据板料咬接时所咬合的层数分为三折咬扣、四折咬扣和五折咬扣三种。这三种咬扣连接形式及其主要用途分述如下:(https://www.xing528.com)

(1)三折咬扣。

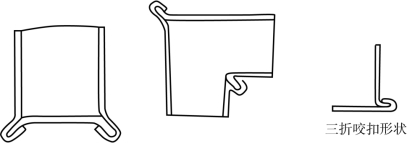

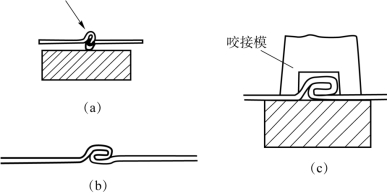

三折咬扣是最简单的一种咬接方法,也是较为常用的咬接方法之一,主要用于桶底、直角弯管等,如图4-112所示。

(2)四折咬扣。

四折咬扣也是最为常用的咬接方法之一,主要用于拼料,制作薄板管子、桶、盆及类似桶形制品的底部连接等,如图4-113所示。

图4-112 三折咬扣形状及应用

(3)五折咬扣。

五折咬扣是较难操作的一种咬接方法,常用于较大的又要求较为坚固的桶底及盖,此种咬接手工操作较难,多用于机械作业,常见的有液体及原料容器桶,以及食品、饮料包装桶等。其咬扣形式如图4-114所示。

图4-113 四折咬扣形式及应用

图4-114 五折咬扣的形式

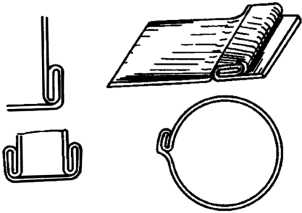

2.咬扣件尺寸的计算方法

进行薄板咬扣的件在下料时必须加上咬扣的尺寸,否则制出的零件尺寸会变小。咬扣的宽度是根据板料的厚度而决定的,也就是说厚板料的咬扣宽度比薄板料咬扣的宽度要宽一些,一般0.5 mm厚以下的薄板料咬扣宽度为3~4 mm;0.5 mm厚以上的板料咬扣宽度为4~6 mm;超过1.2 mm厚的板料不能进行咬接,而是采用焊接的方法。咬扣下料的尺寸根据层数而定。其计算方法是:

咬扣宽度×(咬扣折叠层数-1)=咬扣下料尺寸

四折咬扣的折叠层数是四层,但其中一层是属于工件本身的宽度尺寸,所以在计算下料时必须减去一层。

例;制作一根直径100 mm的管子,采用四折咬扣,咬扣宽度为4 mm,求管子下料的总宽度是多少?根据上述方法,只要算出咬扣下料尺寸,再加上管子的周长就是管子下料的总宽度,即:

三折咬扣和五折咬扣的下料尺寸与上述四折咬扣的计算方法相同。

3.咬扣的操作方法

①按咬接计算的尺寸剪下板料,并在板料咬扣的两端双面各划出两条折弯线。以咬扣宽4 mm为例,第一条折边线在板料边沿4 mm处划线,第二条折边线在第12 mm处划线。

②把板料放在平台一端或角钢平面上,使咬扣的折弯线与平台或角钢的直角棱对齐,用左手把板料压紧,避免敲击时板料移动位置,将伸出部分用拍板折弯90°(1.0 mm厚以上板料折弯时用钣金锤),如图4-115(a)所示。

③把板料翻过来,如图4-115(b)所示。把折弯部分向里敲击至30°,如图4-115(c)所示。

④把板料向外移至第二条折边线,并与平台或角钢直角边对齐,压紧板料,使之不能移动,如图4-115(d)所示,然后用拍板或钣金锤在30°折边上方25°左右向下敲击,使第二条折边线以外向下折成45°角,如图4-115(e)所示。

图4-115 四折咬扣操作程序

⑤整理已经形成的45°弯扣,使之第一折边与第二折边距离均匀,一般两折边的间距为板料厚度的2倍,如图4-115(f)所示。如果是两块板料相拼咬接,则同样按上述过程把另一块板料也敲成45°弯扣;如果是一块板料成管形咬接,则要注意两端弯扣应是相反,若两弯扣在同向上,则在同一平面上是无法咬接的,如图4-116所示。

⑥将两弯扣即咬接部分扣合在一起,按图4-117(a)所示方向先轻轻锤击,随着接缝逐渐咬合,锤击力加大,直至压紧,如图4-117(b)所示。若需要一面保持平整无咬接处凸起,则可用咬接模冲压咬扣,如图4-117(c)所示。

图4-116 弯扣方向

(a)正确;(b)错误

图4-117 弯扣咬接

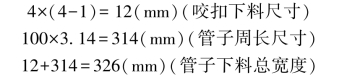

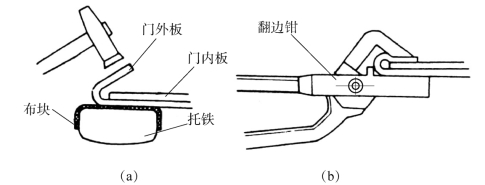

车身构件上常见的咬扣形式多以三折顺缝为主。用翻边钳取代手工咬缝,可使车门蒙皮与车门内板的咬接十分便利地完成。先将长边用手锤和包布托铁弯折成30°(注意不要用手锤敲击弯角的边缘,并且不要损坏外板的型线),然后用翻边钳垫住端部,用力夹紧,如图4-118所示。这种翻边方式具有效率高、成形美观、表面锤痕少等许多优点,很值得在车身维修的钣金作业中推广。

应当注意的是,车门蒙皮的咬接虽然简单,但需要在咬缝操作前涂敷防锈剂和点焊密封胶,最后还要以点焊方式将其焊牢。

检查咬缝质量的重点在于咬缝是否等宽、平直而不扭曲,咬缝要牢、无裂纹。咬缝如需要起密封作用,则应用水或煤油试漏;需要承受拉力的,要先将咬缝试板进行拉力试验,合格后再投入正式生产。

咬缝出现质量问题时,应从材质、操作技术和工艺手段三方面查找原因。

图4-118 用翻边钳咬缝

(a)按定位线将长边弯折成30°角;(b)用翻边钳完成咬缝

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。