(一)伸展

伸展是板料经过锤击后,使其宽度、长度、外口径、深度增加或由直板料伸展成弧形。伸展是板料产生塑性变形的结果,伸展形状多,操作方法也不一样,下面举例说明。

1.直角任意弧形锤放

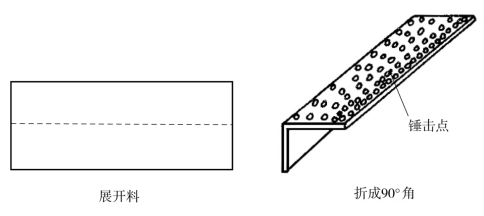

直角任意弧形锤放也称展弯,是将长条板料折成90°角,使它的一边经锤击后伸展弯成任意弧形。其操作方法是:按需要的弧形量其展开长度及宽度,再量出弧形高度,并沿高度线将板料折成90°角,如图4-97所示。把要伸展的一面放到铁砧上用手锤锤击展弯,手锤落下要平稳、均匀,锤击点越靠近板料外沿就越多而且重,使边沿材料厚度变薄,面积增大成放射状。锤击时要注意,锤击点不要集中在某一处,否则会使板料破裂。要经常对照展弯的弧度是否标准。当板料因锤击过重或次数过多时,金属材料会变硬,此时,应停止锤击,用氧乙炔火焰进行退火处理后再继续,直到板料被展弯成需要的形状,如图4-98所示。

图4-97 直角任意弧形锤放

图4-98 直角任意弧形锤放操作

2.型胎上伸展

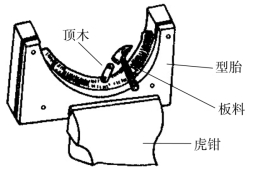

把板料夹在型胎上,用钣金锤敲击垫木,垫木垫板料使之伸展,如图4-99所示。

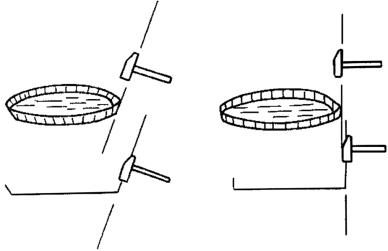

3.扩边

扩边是用锤击的方法,使板料边缘伸展。如图4-100所示,把桶形底边扩成喇叭口形。它是沿桶形边缘在一定的尺寸范围内用锤击,依靠板料的伸展作用而形成。常用于圆形桶上45°上底三折咬扣,汽车上的排气管子接头扩边也是这种形状,一般为展成45°圆弧边。

图4-99 在型胎上伸展

图4-100 圆形桶件扩边

(二)拱曲

拱曲也称锤拱,是将平板料通过锤击产生塑性变形而伸展成需要的形状。

锤拱在汽车修理上有广泛的应用,如汽车上的灯壳、驾驶室、翼子板、发动机罩等,都可以用锤拱的方法制成。

1.锤拱件下料尺寸的确定

锤拱件下料没有严格的计算标准,常采用实际比例法和近似计算法两种方法来确定。

(1)实际比例法。

用纸按实物或模胎的形状压成皱褶包在实物或模胎的表面,沿实物或模胎的边缘把纸剪下来,再按纸的展开尺寸加上适当的余量便可得到拱曲零件的展开料。若产品数量较多,则必须对所得的尺寸经试作修改后取得毛料样板,才能进行大批下料。

(2)近似计算法。

近似计算法是按零件展开形状进行计算。如半圆形拱曲,其展开形状是圆形,只要求出毛料的直径便可下料。其计算公式见式(4-1):

![]()

式中,D是待下料的毛料直径;d是实物半球形零件的直径。(https://www.xing528.com)

这种算法是取近似值,未考虑锤拱时材料的伸展,成形后可能会比原型略大,可进行边缘修整。

2.锤拱的操作方法

(1)锤拱所用工具。

锤拱时可用铁锤、木槌,凹陷的模块及垫杆,平台、铁砧等。

(2)锤拱方法。

锤拱时选用弧形垫且装柄处至锤面距离较长的拱锤,选择废旧的中间带圆孔的零件作垫铁,如汽车上齿轮套、盆齿轮,较大轴承外圈等。把板料放到垫铁孔上,用左手按实、右手持锤,沿着板料的边缘,边转动板料边锤击,如图4-101(a)所示。

锤击一圈后,锤击点向板料中心移动一个锤痕位置,依此方法,直到锤击遍及板料后再从已经成拱形的板料的边沿重新开始,如果此时垫铁的内孔显得过大,可以移到内孔小的垫铁上继续锤击。落锤要均匀而稠密,尽量使锤垫圆弧处落在板料上,以免板料出现裂痕。当锤拱件已经到了合格的程度时,拱深较小的可以在平台上进行一次修整,锤垫与锤击部位和平台面放实后再锤击,避免锤垫与平台面敲空而增大拱件凹凸程度。修整消除拱件表面不平后再用锉刀挫光边缘毛刺和不整齐的地方。拱深较大的拱件不能在平台上修整。可在垫杆上进行修整,如图4-101(b)所示。

图4-101 直接锤拱

(a)在垫铁孔上锤拱;(b)在垫杆上修整

对于锤拱深度较大的或接近球形的零件,坯料事先需进行退火,在加工过程中,如发现有硬化现象,也应立即进行退火,以免产生裂纹。对于一时不慎锤击时产生了裂纹,可以用气焊进行补焊,用低碳钢焊丝做焊条,焊后用锉刀锉去焊道增高,只略高于其他部位且圆滑过渡,然后可继续锤拱。

对于拱形要求比较严格的零件,可以先在金属板上制作型胎,然后在型胎上锤拱。操作时将板料边沿放在型胎上,用圆弧锤垫进行锤击,先从板料边缘开始,逐渐向中心锤击,如图4-102所示。锤拱作业不能急,一次不能锤得太深,且用力要均匀。对于形状比较复杂的拱形件,可以分成几部分来完成,再焊接成整体,但焊后必须进行修整。

图4-102 在型胎上锤拱

(三)收缩

收缩也称收边或缩边,是将板料边缘向内锤击,使其折起需要的角度的过程。应用最多的角度一般为45°和90°。例如消音器闷盖、隔板、油箱盖及各种弧形咬扣等。

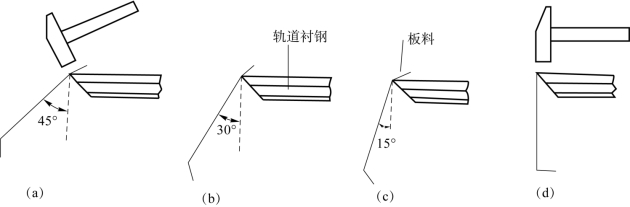

收缩的操作方法是:先在板料划出所需的毛坯外线,将其剪下来,再在毛坯板料两面分别划出零件的缩边线。把板料放在衬钢上(最好是小型轨道钢),用左手扣拉板料,衬钢刃对准缩边线,右手持钣金锤,板料角度为45°,沿缩边线向内,边锤击边转动,每转动一周后,板料向内减少15°,分四次完成,每次敲一周。缩边过程如图4-103所示。在循环敲制过程中,板料应该有规律地转动(一般为顺时针转动),每一锤痕最多转5 mm,一个锤痕敲击三锤。转动时不得忽快忽慢,敲击力量也不可过重。

图4-103 缩边过程

(a)第一次45°锤击;(b)第二次30°锤击;(c)第三次15°锤击;(d)第四次0°锤击

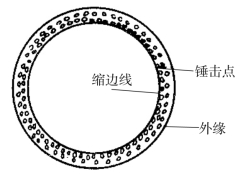

每周之后向内板的角度不得超过15°,力量太大或角度扳得过大会使板料变形、起皱,增加锤击次数。必须耐心地一次一次地敲制。需要注意的是:锤痕一定不要落在板料的外沿上,也不要落在缩边线以里。因为缩边操作主要是依靠金属的塑性变形来完成,越靠近缩边线的锤击点越多,越往外撞击点越少(缩边锤击点分布如图4-104所示),否则会增加敲制难度,所谓“一锤敲错,十锤难收”就是这个道理。

每敲击一周后,都要对发生翘起和扭转变形的板料进行整理,方法是:把缩边一面朝上,平放在平台上,用钣金锤敲击已经立起来的边,锤击角度和立起来的边的角度一致,如图4-105所示。然后再轻轻地对缩边线以里且靠近缩边线的部位锤击一周,直到板料没有了变形后,再进行下一次缩边。

图4-104 缩边锤击点分布

图4-105 缩边中板料的整理

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。