点焊的焊前准备工作必须细致入微,否则会因结合强度不好而返工;而返工时,常常需要将不合格的焊点打磨掉。

1.焊件的清洁

焊件的清洁部位不仅在两焊件之间,而且与点焊电极的接触点同样也需要认真打磨干净(包括板材表面上的油漆)。对于不便清除的油污,还可以采取火焰法轻烧轻燎,然后再将板材表面用钢丝刷或钢丝磨轮打磨干净,但能否用火焰法应视具体情形而定。

图3-77 单面点焊

图3-78 单面多点点焊

2.调整焊接臂

点焊机在使用前,应先检查焊臂是否装配牢固,以确保焊钳上所装焊接臂的位置准确度。其装配状态正确与否,对电极压力和电流的通过能力都有影响。其基本要求是两焊极的端面应平行、重合,并按要求调好电极的压力。点焊机上一般都设有能调整压力的调节器,可根据实际需要加以选择。

3.焊接

按焊接工艺参数和电极等,将焊件的相互位置确定,并用大力钳等专用工具夹紧后,即可按计划分布的焊点施焊。对于手提式点焊机,连续焊接5~6个焊点后应稍微停顿一下,以给焊极一定的冷却时间,让其冷却。在正常使用过程中,电极也会发生烧灼和积垢,这会使电阻增大,通过焊件的电流也会减小,焊点的熔深变浅。若焊接过程中发现电极端头发红或火花飞溅增多,则应及时用专用的电极修整器或电极修磨机将电极端头修磨好。(https://www.xing528.com)

4.焊点的外观检查

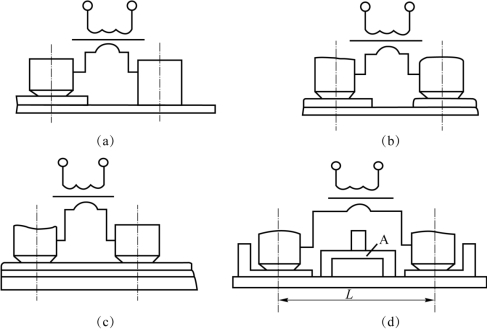

由于点焊的焊接点在两板面之间,因此难以观察焊接过程及其焊接质量,但在焊接终了后,仍然可以通过外观检查的方式来判断焊接质量的好坏,点焊质量缺陷分析如图3-79所示。如图3-79(a)所示,检查压痕的深度不得大于板厚的1/2,若两板件的厚度不一时,应以较薄的尺寸为准。如图3-79(b)所示,焊件表面不可有较为明显的针孔;如图3-79(c)所示,焊件表面不应发生明显的飞溅现象,如属于车身蒙皮、外板等覆盖件,则应佩戴手套抹拭,不得刮丝。

图3-79 点焊质量缺陷分析

(a)压痕;(b)针孔;(c)飞溅

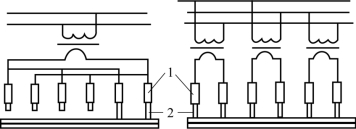

对试焊件焊接质量进行检查时,可参照图3-80所示的方法用力拆解,根据断口的清晰与否,直观地判定点焊质量的优劣;也可用图3-81所示的扁口錾,沿焊件接缝楔入板间距焊点7~10 mm处,打进深度以观察到熔核形状时为止,但不得超过30 mm,待确认焊点无脱开后,抽出检具并将检验处修平。

图3-80 点焊的破坏性试验

图3-81 点焊的非破坏性试验

(a)检具;(b)检验方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。