1.焊条电弧焊基本操作

(1)引弧。

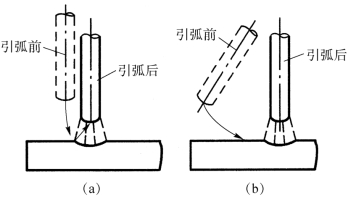

引弧就是使焊条与焊件间引燃并保持稳定的电弧。常用的引弧方法有敲击法和摩擦法两种,如图3-36所示。焊接时将焊条端部与焊件表面划擦或轻敲形成短路接触后,迅速将焊条提起一段距离(2~4 mm),即可引燃并保持稳定的电弧。应注意的是,焊条不能提得太高,否则电弧易熄灭。焊条末端与工件接触时间不能太长,以免焊条粘连在焊件上。当发生粘连时,应迅速左右摆动焊条,以使焊条脱离焊件。

(2)运条。

电弧引燃后,就开始正常的焊接过程。在焊接过程中,焊条需要不断地运动。焊条的运动称为运条。运条是电焊工操作技术水平的具体体现。焊缝质量的优劣和焊缝成型的好坏主要由运条来决定。

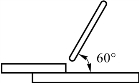

焊条电弧焊时,焊条除了沿其轴向向熔池送进和沿焊缝方向前移外,为了获得一定宽度的焊缝,焊条还应沿垂直于焊缝的方向做横向摆动,如图3-37所示。焊条沿其轴向均匀向下送进时,为保证一定的电弧长度,焊条的送进速度应与焊条的熔化速度相同,否则会使电弧长度发生变化,影响焊缝的熔宽和熔深。若电弧长度过大,会导致电弧飘浮不定,熔滴飞溅;但电弧长度过小,则容易发生粘连。运条时还应注意控制焊条与焊件间的角度,平焊时焊条的基本角度如图3-38所示。

图3-36 引弧方法

(a)敲击法;(b)摩擦法

图3-37 运条的基本动作

图3-38 平焊时的焊条角度

为了控制熔池温度,使焊缝具有一定的宽度和高度,生产中经常采用包括直线形运条法、直线往返运条法、锯齿形运条法、月牙形运条法、三角形运条法和圆圈形运条法在内的焊条电弧焊运条法,如图3-39所示。

图3-39 焊条电弧焊运条法

(a)直线形运条法;(b)直线往返运条法;(c)锯齿形运条法;(d)月牙形运条法;(e)三角形运条法;(f)圆圈形运条法

①直线形运条法。

直线形运条法如图3-39(a)所示。采用该运条方法焊接时,焊条不做横向摆动,只沿焊接方向直线移动。这种运条方法常用于I形坡口的对接平焊、多层焊的第一层焊或多层多道焊。

②直线往返运条法。

直线往返运条法如图3-39(b)所示。采用该运条方法焊接时,焊条末端沿焊缝的纵向来回摆动,其特点是焊接速度快、焊缝窄、散热快。这种运条法适用于薄板焊接和接头间隙较大的多层焊的第一层焊。

③锯齿形运条法。

锯齿形运条法如图3-39(c)所示。采用该运条方法焊接时,焊条末端进行锯齿形连续摆动及向前移动,并在两边稍停片刻。摆动的目的是控制熔化金属的流动和得到必要的焊道宽度,以获得较好的焊缝。这种运条法在生产中应用较广,多用于厚钢板对接接头的平焊、仰焊、立焊和角接接头的立焊。

④月牙形运条法。

月牙形运条法如图3-39(d)所示。采用该运条方法焊接时,焊条的末端沿焊接方向做月牙形的左右摆动;同时,为了使焊缝边缘有足够的熔深,防止咬边,需在接头两边做片刻的停留。摆动的速度要根据焊缝的位置、接头形式、焊缝宽度和焊接电流来决定。这种运条法的特点是金属熔化良好,有较长的保温时间,气体容易析出,熔渣也易于浮到焊缝表面,使焊缝的质量较高,但焊出来的焊缝余高较高。这种运条法的应用范围和锯齿形运条法基本相同。

⑤三角形运条法。

三角形运条法如图3-39(e)所示。采用该运条方法焊接时,焊条末端做连续的三角形运动,并不断向前移动。按照摆动形式的不同,三角形运条法又分为斜三角形和正三角形两种。斜三角形运条法的优点是能借助焊条的摆动来控制熔化金属,促使焊缝成型良好,适用于T形接头的平焊、仰焊和有坡口的横焊。正三角形运条法的特点是能一次焊出较厚的焊缝截面,焊缝不易产生夹渣等缺陷,有利于提高生产率,但其只适用于开坡口的对接接头和T形接头的立焊。

⑥圆圈形运条法。

圆圈形运条法如图3-39(f)所示。采用该运条方法焊接时,焊条末端连续做正圆圈或斜圆圈形运动并不断移动。正圆圈形运条法的优点是熔池存在时间长,熔池金属温度高,有利于溶解在熔池中的氮、氧等气体析出,便于熔渣上浮,适用于焊接较厚焊件的平焊缝。斜圆圈运条法的优点是利于控制熔化金属不受重力影响而产生下淌现象,以利于焊缝的成型,适用于角形接头的平焊、仰焊和对接接头的横焊。

(3)收尾。

收尾是指焊接结束或一根焊条用完、准备连接后一根焊条时的熄弧动作。收尾时,切忌立即拉断电弧,这样做会在收尾处形成比焊件表面低的弧坑。这不仅会降低收尾处的强度,弧坑处还容易出现疏松、裂纹、气孔、夹渣等缺陷,因此,焊缝完成时的收尾动作不仅是熄灭电弧,还要填满弧坑。

焊缝结束时的收尾。应在熄弧前让焊条在熔池处做短暂停顿或作几次环形运条,使熔池填满,然后将焊条逐渐向焊缝前方斜拉,同时抬高焊条,使电弧自动熄灭,完成收尾。

连续收尾。应在熄弧前减小焊条与焊件间的夹角,将熔池中的金属和上面的熔渣向后赶,形成弧坑后再熄弧。连接时的引弧应在弧坑前面,然后拉回弧坑,再进行正常焊接。

一般的收尾方法有划圈收尾法、反复断弧收尾法和回焊收尾法三种。

①划圈收尾法。

划圈收尾法如图3-40(a)所示。焊条移至焊缝终点时,使电弧在焊缝收尾处做圆周运动,直到填满弧坑再拉断电弧。此法适用于厚板的焊接,对薄板则有烧穿的危险。

②反复断弧收尾法。

反复断弧收尾法如图3-40(b)所示。在焊缝收尾处,在较短时间内,焊条在弧坑处反复熄弧和引弧数次,直到弧坑填满为止。此法一般适用于薄板焊接、大电流焊接,但用碱性焊条时不宜采用,否则在尾部容易产生气孔。

③回焊收尾法。

回焊收尾法如图3-40(c)所示。焊条移至焊缝收尾处立即停住,同时改变焊条的方向,由位置1转向位置2,等填满弧坑后,再稍稍后移至位置3,然后慢慢拉断电弧。此法对碱性焊条较为适宜。

图3-40 收尾法

(a)划圈收尾法;(b)反复断弧收尾法;(c)回焊收尾法

2.各种位置的焊接(https://www.xing528.com)

根据所处的空间位置,焊接可分为平焊、立焊、横焊及仰焊。各种焊接位置操作的共同要点是通过保持正确的焊条角度和掌握好运条的三个动作,严格控制熔池温度,使熔池金属中的气体、杂质能彻底排除,并与基体金属很好熔合。

(1)平焊。

对接平焊时的运条角度如图3-41所示。如果30°的运条角度操作不正确,如图3-41(a)所示,则会使熔池温度得不到保证,熔深减小,因而影响焊缝强度。若处理不好,则还会造成焊缝夹渣。如果90°的运条角度操作不正确,如图3-42(b)所示,则焊条会出现偏斜,电弧会偏向一边,顶弧的一边容易咬边,背弧的一边容易焊不透,容易形成单边焊缝。焊接4 mm以下薄板时,角度可向下倾倒30°~40°。

图3-41 对接平焊时的运条角度

角接平焊时的运条角度如图3-42所示。角接平焊时,如果30°的运条角度操作不正确,如图3-42(a)所示,会造成熔池温度得不到保证,熔深不够。焊件本身成90°连接,如果45°的运条角度操作不正确,如图3-42(b)所示。若下倾过度,电弧就会偏向焊件的垂直面,则容易使焊缝的上沿咬边,下沿焊不透;若上倾过度,电弧偏向焊件的水平面,则容易使焊条熔滴堆在水平面上,而垂直面上又焊不透。

搭接平焊时的运条角度如图3-43所示。搭接平焊时,若60°的运条角度操作不正确,上倾太多,则会形成单边焊缝,导致焊缝宽度太大而高度不够;若下倾太多,会使上面的焊件产生咬边。

图3-42 角接平焊时的运条角度

图3-43 搭接平焊时的运条角度

(2)立焊。

对接立焊时的运条角度如图3-44所示。若焊条与接头不成直线,如图3-44(a)所示,则会产生一边咬边,一边焊不透的缺陷。若10°~20°的运条角度操作不正确,如图3-44(b)所示,则若上倾过度,会使熔池过热,铁水下淌,造成焊瘤;若下倾过度,则会使焊角处焊不透,导致熔深不够。焊接4 mm以下薄板时,角度可向下倾倒20°~30°。

图3-44 对接立焊时的运条角度

角接立焊和搭接立焊的运条角度是一样的,如图3-45所示。若焊条角度不对,则和对接立焊时一样,会形成单边焊缝或焊瘤。

图3-45 角接立焊和搭接立焊的运条角度

在不开坡口的焊件接头上进行立焊时,大都采用向上立焊,即自下而上焊接,同时,大都采用既使电弧有规律地瞬间离开熔池,以避免焊件局部过热,而又不使焊接中断的排弧焊操作法。对薄板件或间隙过大的接头进行立焊时,大都采用每焊一环后都使焊条离开熔池,瞬间熄弧后,再继续焊接的灭弧焊操作法。

(3)横焊。

横焊的运条角度如图3-46所示。横焊时,焊条熔滴应只加在接头上面的一边,通过旋转性的运条法,使焊缝金属均匀地分布在横焊接头里。若焊条熔滴平均地加在横焊缝的两边,则铁水会因重力下坠,导致上边的铁水过少,下边的铁水过多,使焊缝不是出现咬边现象,就是形成单边焊缝,甚至焊缝上边会出现一条凹槽,严重影响焊缝的机械性能。

图3-46 横焊的运条角度

(4)仰焊。

仰焊的焊接接头都是朝向地面的,焊接时熔池里的铁水随时可能往下滴落,比平焊和立焊都要难操作一些。

对接仰焊时的运条角度如图3-47所示。若90°的运条角度操作不正确,无论偏左还是偏右,都会使电弧偏向一边,造成咬边和未焊透。若0~10°的运条角度操作不正确,前倾过度,则造成夹渣和未焊透;若后倾,则容易造成熔池过热,会使铁水下坠,造成焊瘤。

图3-47 对接仰焊时的运条角度

角接和搭接仰焊时的运条角度相同,如图3-48所示。仰焊时,90°角保持正确,焊条与下板保持30°角,使焊条熔滴熔化在上板上,然后通过圆弧形运条法,把熔化在上板上的一部分熔滴拖到下板上。这样,铁水就能均匀地熔合在接头两边。

图3-48 角接仰焊和搭接仰焊时的运条角度

3.薄板件的焊接

薄板一般是指厚度不大于2 mm的钢板。薄板焊接时的主要困难是容易烧穿、变形较大及焊缝成型不良等,因此,薄板焊接时应注意:

(1)装配间隙应越小越好,最大不要超过0.6 mm,焊口边缘的切割熔渣和剪切毛刺应清除干净。

(2)两板装配时,对口处的对接偏差不应超过板厚的1/3,对某些要求高的焊件,偏差不应大于0.2~0.3 mm。

(3)应采用直径较小(2.0~3.2 mm)的焊条进行焊接。定位焊的间距适当小些,定位焊缝应呈点状。

(4)焊接电流可比焊条说明书规定的电流值大10~20 A,但焊接速度应稍高,以获得小尺寸的熔池。

(5)焊接时应采用短弧、快速直线焊接,焊条不需摆动,以获得小熔池和整齐的焊缝表面。

(6)对可移动的焊件,最好将焊件一头垫起,使焊件倾斜呈15°~20°,进行下坡焊。这样可提高焊速和减小熔深,对防止薄板焊接时的烧穿和减小变形极为有效。

(7)对不能移动的焊件可使用灭弧焊接做法,即焊接一段后发现熔池将要漏穿时,立即灭弧,使焊接处温度降低,然后再进行焊接。也可采用直线前后往复焊接,但向前时,电弧需稍微提高一些。

4.厚薄不同焊件的焊接

汽车行业常有厚度小于2mm的薄板件与非薄板件进行焊接。这种焊接,无论是对接接头、搭接接头,还是T形接头,关键是运条的角度问题,即焊条倾斜要大一些,使电弧对准厚的一边,背向薄的一边,熔池主要在厚板一侧形成,熔池边缘与薄板相沾,如图3-49所示。

图3-49 厚薄不同焊件的焊接

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。