风积沙试样的成型是以压力机压制而成,具体方法为:在含水量已确定的风积沙中,按照试验需要的密度,用天平称量需要的数量。将称量出的风积沙样小心地倒入击实筒中。在倒入风积沙样前,先在击实筒底部放一厚度为5cm的垫块,垫块上面放一尺寸略大于击实筒直径的薄塑料膜,以防止沙子倒入后从垫块与击实筒之间的缝隙中流出。为了保证在压实的过程中,风积沙的两面均受主动力作用,从而使成型的风积沙样密度较均匀,采取的措施是用两块厚约2cm左右的铁板从底部撑起击实筒,而垫块底部却与铁板底部为一平面,都在压力机的下部平台上。然后在击实筒中装料。在开动压力机前,先将两块铁板撤去,先后小心地加压。这样在成型过程中,下部的垫块往上顶,上部的风积沙又受到向下的压力板的作用。这样一来,风积沙是两端受力,故对保证击实筒中风积沙密度的均匀性是十分有利的。为了保证成型的风积沙样能够达到预定的密度,压力机一直要加压到受力的不再是风积沙而是击实筒时为止。一般在压力达20t左右时,风积沙就基本上全都压入击实筒中。但为了保证成型的风积沙样能够达到预定密度,试验中一直加压到45t左右并见压力板与击实筒面已完全紧密地接触后才停止继续加压。然后保持最大压力1min,才开始慢慢卸载。

以上述方法成型的风积沙样品的含水量及密度是可以控制的,用这些样品进行试验,结果见表6-2~表6-5。

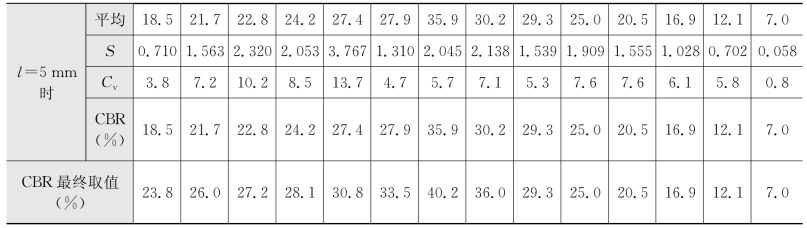

表6-2 0#~1#系列样品CBR试验成果统计表(干压实,饱水)

(续表)

注:平均表示算术平均值;S表示标准差;Cv表示变异系数;试验编号与相应的试验成果表中的试验编号一致。

表6-3 0#~1#系列样品CBR试验成果统计表(干压实,不饱水)

(续表)

图6-11 0#~1#系列样品的承载比(CBR)

表6-4 0#~1#系列样品CBR试验成果统计表(最佳含水量,饱水)

(续表)

表6-5 0#~1#系列样品CBR试验成果统计表(最佳含水量,不饱水)

(续表)

影响承载比的因素很多,除土体自身的性质外,试件成型时的含水量、试件的密实度、试件饱水时的吸水量、试件试验时的含水量以及试验时被压实的表面沉降是否均匀等都能对试验的结果产生影响。而这些因素中有些(如试件饱水时的吸水量、被压实表面沉降是否均匀等)不能被人为控制,有些(如试验时含水量)只能粗略地控制,有些(如成型时含水量、密实度等)即使能控制也难免有一定偏差,因此试验的离散性较大。为此规范中规定至少有三个平行试验,取变异系数Cv<12%的试验结果平均值,并另有其他要求。

对试验样品的承载比试验结果进行分析,发现其离散性较大(其试验的结果在离散性方面要大于砾石土试验的结果)。究其主要原因:一方面在于试验时不同试件的含水量相差较大(试验样品具有较强的透水能力及持水能力,两者的结合使饱水的试样即使排水的时间相同,土体中的含水量也不一定一致,且相差有时也较大);另一方面,由风积沙与粉土掺配的试验样品,在密实的过程中,砂颗粒与粉黏粒的接触形式多种多样,随机的过程总会有偏差,粉黏粒与水作用又比较明显,因此即使压实度相同,试验的结果也会有偏差,造成离散。因此为消除试验结果的离散性,试验次数就须加大。

由于上述原因,同一种样品在数次试验中的不同试验结果来自于试验误差及试验自身的离散性,则进一步分析只在不同的样品间进行,试验结果整理成图(图6-11)。由图可以看出:

(1)无论试验类型如何,随粉黏粒含量的增加,在一定的范围内,所有的CBR值都是在增加的。这说明粉黏粒的加入,在一定的范围内,改善了原有风积沙的级配,级配改善后既能够增大样品击实时的干密度,也能够在增大干密度的同时增加土体的强度,提高其路用性能。

在一定的粉黏粒含量范围内,土中的粉黏粒主要将充填于由砂粒构成的骨架间,这样的粉黏粒能够限制砂粒的运动,外部的力量主要还是由砂粒骨架支撑,这样的砂粒骨架不容易被破坏,因此其强度也随之增大。由于饱水的粉黏粒对砂粒的限制作用并不很大,因此其CBR值的增加比较缓慢。

从图6-11中也能看出,使土体强度增加的粉黏粒含量的区间也是很大的:干燥状态下成型的土样不大于40%;最佳含水量或含水量饱和时成型的土样不大于45%;如能保持成型时的含水状态(即试验前并不饱水,如在沙漠中的公路,干压实成型路基,在以后的使用过程中一致保持路基土的干燥,这也是完全可能的),则前者可不大于60%,后者仍不大于45%。如此宽松的限制为干压实工艺等成果的运用提供了极大的可能。

(2)具有明显干压实特性的土样,在干燥状态下击实成型时的干密度虽与在最佳含水量下或饱和状态下成型时的干密度相近,但相应的CBR值却有些偏低。粉黏粒含量≤40%时,干燥状态下击实成型的土样与最佳含水量或饱和状态下成型的土样相比,其干密度非常接近,在99.2%~102.3%,但CBR的比值却在46.0%~58.4%,前者约为后者的一半。而粉黏粒含量更多,土样已不具有干压实特性时,差异则更为明显。

究其原因,首先可从试件浸水后的膨胀及吸水这两方面考虑,从表6-6及图6-12、图6-13可看出,干燥时成型的土样其膨胀量及吸水量比最佳含水量或饱和时成型的土样要大许多。(https://www.xing528.com)

表6-6 成型条件不同时的承载比值对比(试验前饱水)

图6-12 风积沙吸水量变化曲线

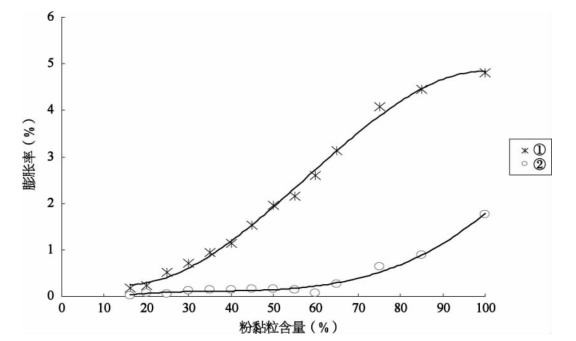

图6-13 风积沙膨胀变化曲线

土样吸水膨胀的研究涉及对土的微观结构的定量评价,这样的评价目前尚做不到,但已有的尝试已发现土样的吸水膨胀过程是非常复杂的。现已有的研究认为土样的膨胀过程有下面的三个特征:

①膨胀土体积膨胀的内部结构控制因素主要包括两个方面:一是土中亲水矿物与水发生作用,使矿物颗粒体积膨胀增大,从而导致大部分集合团粒发生崩解,形成次一级土粒;另一方面由于水的楔入作用使粒间距扩张,粒间空隙增大。

②在膨胀土浸入前后,颗粒排列方向变化甚微。如果把颗粒本身的膨胀是以垂直于长轴为主这一特性结合起来考虑,就会发现土的膨胀效应存在着各向异性,其主导方向为垂直于颗粒的总体排列方向。

③土样浸水后,内部孔隙增大,颗粒、孔隙分布的凌乱程度加剧,接触带萎缩,其结局是土结构骨架变得较为松散,在力学性质上表现为土体强度明显下降。

影响土膨胀变形的内在因素有:

①黏土矿物和化学成分。其中以蒙脱石最为显著,其含量越多,则活动性越强,胀缩变形也越明显。同一种矿物,其膨胀性与其所吸附的阳离子价有关,价越低,则膨胀性越大。

②黏粒含量。当矿物成分相同时,土的黏粒含量大,则胀缩变形也越大。

③土的孔隙比。在黏土矿物和天然含水量都相同的条件下,土的天然孔隙比越小,则浸水后膨胀量越大,收缩量越小,反之亦然。

④含水量的变化。土的天然含水量越大,则膨胀越小;含水量越小,则膨胀越大;且当含水量等于土的缩限时,膨胀量最大。

⑤土的微结构和结构强度。近年来的研究表明,面-面叠聚体是土产生的一个主要结构原因,而且曲片状、密集排列和黏胶基质的面-面叠聚体的膨胀性要比平片状、疏松排列和黏粉基质的大。土的结构强度越大,其限制土的膨胀变形能力也越强。当土的结构受到破坏后,土的胀缩性随之增强。

综合上述,干燥时成型的土样,土样中的粉黏粒处于干燥状态,饱水后吸水膨胀,吸水量大,则变形也大,膨胀变形大的土样在同样的压力下自然要产生较大的变形,故其CBR值较小。在最佳含水量或饱和时成型的土样,粉黏粒已产生膨胀,故其饱水后的膨胀量很小,在相应的压力作用下的变形也不大,CBR值相应地较大。

此外,从微观结构上考虑,在最佳含水量下或饱和时成型,土体中的粉黏粒成塑态,在压力下流动,从而多填充于砂粒骨架所构成的孔隙中;而干燥状态下成散状的粉黏粒则有一部分将参与土体骨架的形成(主要是粉粒,与沙粒相比,其粒径并非很小),从而造成土体结构上的缺陷(这种缺陷表现在两个方面:一是细小的颗粒参与骨架的形成,其颗粒间的镶嵌作用将被减弱;二是从某种角度上讲,其土中微粒的分布与排列等将是随机的,而不同于最佳含水量下压实时由于塑态的粉黏粒在压力下运动,从而达到的某种相对比较稳定的状态),也是重要的原因。

至于粉黏粒含量更多时差异更为明显的原因,一方面为有“多余的粉黏粒”出现,土体结构发生变化,砂颗粒不再能相互接触而形成骨架,CBR值随之迅速减小;另一方面,“多余的粉黏粒”出现后,干压实特性消失,干燥时土样击实的干密度远小于在最佳含水量时土样击实的干密度,干密度对CBR的影响居主导地位,本身在密实度上差异很大,CBR值差异自然也就大了。

(3)粉黏粒含量的增加首先影响的是干压实特性,因此干燥状态下成型与最佳含水量下成型的土样,其工程特性发生变化的区间也略有不同。

干燥状态下成型的土样,粉黏粒含量≤40%时其CBR值存在波动但变化不大,其原因在于虽然粉黏粒含量的增加会降低其土体的强度,但也改善了级配,而实践证明,级配良好的土体具有较高的CBR值,所以在粉黏粒含量较低时,其CBR变化不大;粉黏粒含量>40%后,CBR值下降,说明粉黏粒已开始起主要作用。对于干燥状态下成型的土样而言,其工程特性发生变化的区间应在40%左右。

最佳含水量或饱和时成型的土样,粉黏粒含量≤40%时其CBR值也同样存在波动且变化不大,道理同前;粉黏粒含量40%~50%时,CBR值变化较大并在粉黏粒为45%时出现一最大峰值,原因在于最佳含水量成型时,处于流塑状态的粉黏粒能较大程度地存在于砂粒骨架所构成的孔隙空间,使最佳级配的可能性得到较充分的发挥,而且这样的土体自身的结构缺陷也较小,因此其CBR值出现的极值时的粉黏粒含量得到了扩大且CBR值也较大。

最佳含水量或饱和时成型的土样,粉黏粒含量>50%后,CBR值下降,原因在于粉黏粒作用的影响已非常明显。

由此,在最佳含水量或饱和时成型的土样与在干燥状态下成型的土样,其工程特性发生变化的区间是不一样的,前者在50%左右,后者在40%左右。

(4)就水稳定性而言,风积沙的水稳定性最好,粉黏粒含量增加,土体的水稳性也随之降低。就一般而言,对于同一土样而言,其干燥时成型且在干燥时测定的CBR值要大于最佳含水时(或饱水时)成型且在最佳含水量时(或饱水时)测定的CBR值,就在于含水量的影响。

(5)试验前不饱水的土样,在粉黏粒含量≤30%时,其干燥时成型且在干燥时测定的CBR值要小于最佳含水量时(或饱水时)成型且在最佳含水量时(或饱水时)测定的CBR值,说明这一类土体表现为典型的砂类土性质,受含水量的影响比较小。

(6)干燥时成型的土样在干燥时测定的CBR值,明显的变化点在粉黏粒含量为55%,小于此值时,CBR值随粉黏粒含量的增加而明显增加,大于此值时,情况相反,CBR值随粉黏粒含量的增加而明显降低。其峰值时粉黏粒含量要比其他的试验结果大,峰值的CBR值也大于其他的试验结果。原因在于干燥时的土样没有含水量的影响,干燥时的粉黏粒自身的内聚力等较大,对土体起固结作用,所以只有在干密度明显下降时其CBR值才相应下降。

最佳含水量时(或饱水时)成型的土样,在最佳含水量时(或饱水时)测定的CBR值,明显地分为三段:粉黏粒含量≤45%时,CBR值随粉黏粒含量的增加而明显增加;粉黏粒含量45%~65%时,CBR值随粉黏粒含量的增加而明显下降;粉黏粒含量>65%后,则CBR值变化不很大。第一段上升,在于级配的改善及粉黏粒影响较弱;第二段下降,在于粉黏粒的明显影响;到了第三段已表现为典型的细粒土,土体的结构已发生了变化,其CBR值已被粉黏粒所控制,所以再增加粉黏粒其值变化不大。

综上所述,单从CBR而言,其反映土样的工程特性随粉黏粒含量的变化与击实试验所反映的变化基本上是一致的。也就是干燥时成型的土样与最佳含水量时(或饱水时)成型的土样,其工程特性存在变化的区间,但变化的区间是不一样的,前者在粉黏粒含量40%左右,后者在55%左右。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。