1.实际案例展示

2.施工要点

(1)泵送混凝土宜采用商品混凝土。不得采用人工拌制的混凝土进行泵送。泵送混凝土宜用混凝土搅拌运输车运送。

(2)当混凝土泵送连续作业时,每台混凝土泵所需配备的混凝土搅拌运输车台数,可按式(2-8)计算

N1=Q1/60S0×(60L1/v1+T1) (2-8)

式中 N1——混凝土搅拌运输车台数(台);

Q1——每台混凝土泵的实际平均输出量(m3/h);

S0——每台混凝土搅拌运输车容量(m3);

v1——混凝土搅拌运输车平均行车速度(km/h);

L1——混凝土搅拌运输车往返距离(km);

T1——每台混凝土搅拌运输车总计停歇时间(min)。

(3)混凝土泵的平均输出量,可根据混凝土泵的最大输出量、配管情况和作业效率,按式(2-9)计算

Q1=Qmax×α1×η (2-9)

式中 Q1——每台混凝土砂的平均输出量(m3/h);

Qmax——每台混凝土泵的实际平均最大输出量(m3/h);

α1——配管条件系数,可取0.8~0.9;

η——作业效率。根据混凝土搅拌运输车向混凝土泵供料的间断时间,拆装混凝土输送管和布料停歇等情况,可取0.5~0.7。

(4)混凝土泵的最大水平输送距离可按式(2-10)计算

Lmax=Pmax/ΔρH (2-10)

其中: ΔρH=2/r0[K1+K2(1+t2/t1)v2]α2 (2-11)

K1=(3.00-0.1S1)·102 (2-12)

K2=(4.00-0.1S1)·102 (2-13)

式中 Lmax——混凝土泵的最大水平输送距离(m);

Pmax——混凝土泵的最大出口压力(Pa);

ΔρH——混凝土在水平输送管内流动每米产生的压力损失(Pa/m);

r0——混凝土输送管半径(m);

K1——黏着系数(Pa);

K2——速度系数[Pa/(m·s)];

S1——混凝土坍落度(mm);

t2/t1——混凝土泵分配阀切换时间与活塞推压混凝土时间之比,一般取0.3;

v2——混凝土在输送管内的平均流速(m/s);

α2——径向压力与轴向压力之比,对普通混凝土取0.90。

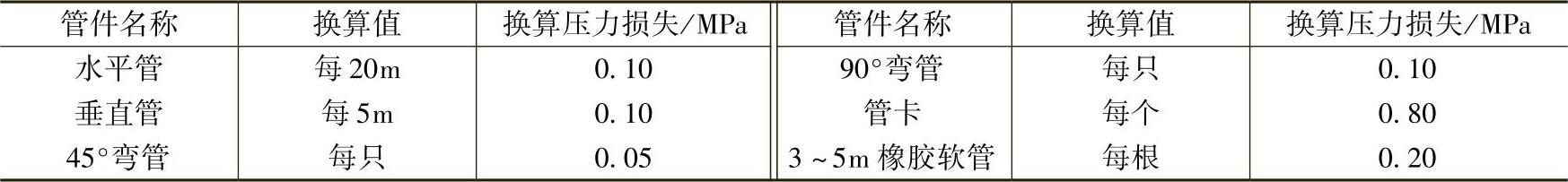

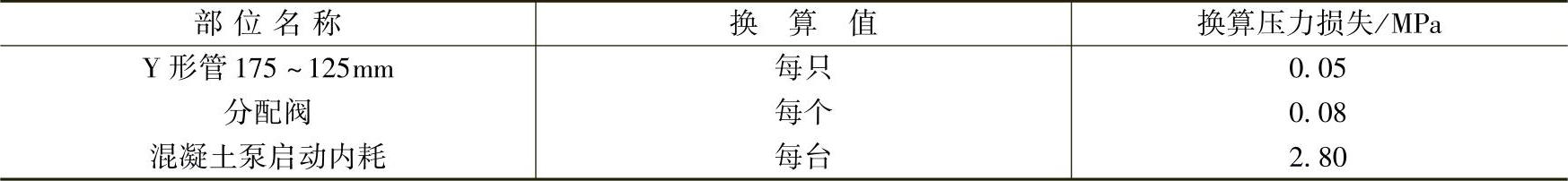

(5)混凝土泵送的换算压力损失,可按表2-12和表2-13换算。

表2-12 混凝土泵送的换算压力损失

表2-13 附属于泵体的换算压力损失

(6)混凝土泵的台数,可根据混凝土浇筑的数量和混凝土泵单机的实际平均输出量和施工作业时间,按式(2-14)计算(https://www.xing528.com)

N2=Q/Q1T0 (2-14)

式中 N2——混凝土泵数量(台);

Q——混凝土浇筑数量(m3);

Q1——每台混凝土泵的平均输出量(m3/h);

T0——混凝土泵送施工作业时间(h)。

重要工程的混凝土泵送施工,混凝土泵的所需台数,除根据计算确定外,宜有一定的备用台数。

(7)混凝土泵的布置要求。

1)混凝土泵车的布置应考虑下列条件:

①混凝土泵设置处,应场地平整、坚实,道路畅通,供料方便,距离浇筑地点近,便于配管,具有重车行走条件。混凝土泵应尽可能靠近浇筑地点。在配制泵送混凝土布料设备时,应根据工程特点、施工工艺、布料要求等进行选择。布置布料设备应根据结构平面尺寸、配管情况等考虑,要求布料设备应能覆盖整个结构平面,并能均匀、迅速地进行布料。设备应牢固、稳定,且不影响其他工序的正常操作。布料设备不得碰撞或直接搁置在模板上。布料杆或布料机应设钢支架架空,不得直接支承在钢筋骨架上。

泵机必须放置在坚固平整的地面上。在安置混凝土泵时,应根据要求将其支腿完全伸出,并插好安全销。在场地软弱时,采取措施在支腿下垫枕木等,以防混凝土泵移动或倾翻。混凝土泵与输送管连通后,应按所用混凝土泵使用说明书的规定进行全面检查,符合要求后方能开机进行空运转。

②在使用布料杆或布料机作业时,能使浇筑部位尽可能地在布料杆的工作范围内,尽量少移动泵车即能完成浇筑。多台混凝土泵或泵车同时浇筑时,选定的位置要使其各自承担的浇筑量接近,最好能同时浇筑完毕,避免留置施工缝。

③接近排水设施和供水、供电方便。在混凝土泵的作业范围内,不得有阻碍物、高压电线,同时要有防范高空坠物的设施。

④当高层建筑或高耸构筑物采用接力泵泵送混凝土时,接力泵的设置位置应使上、下泵的输送能力相匹配。设置接力泵的楼面或其他结构部位应验算其结构所能承受的荷载,必要时应采取加固措施。

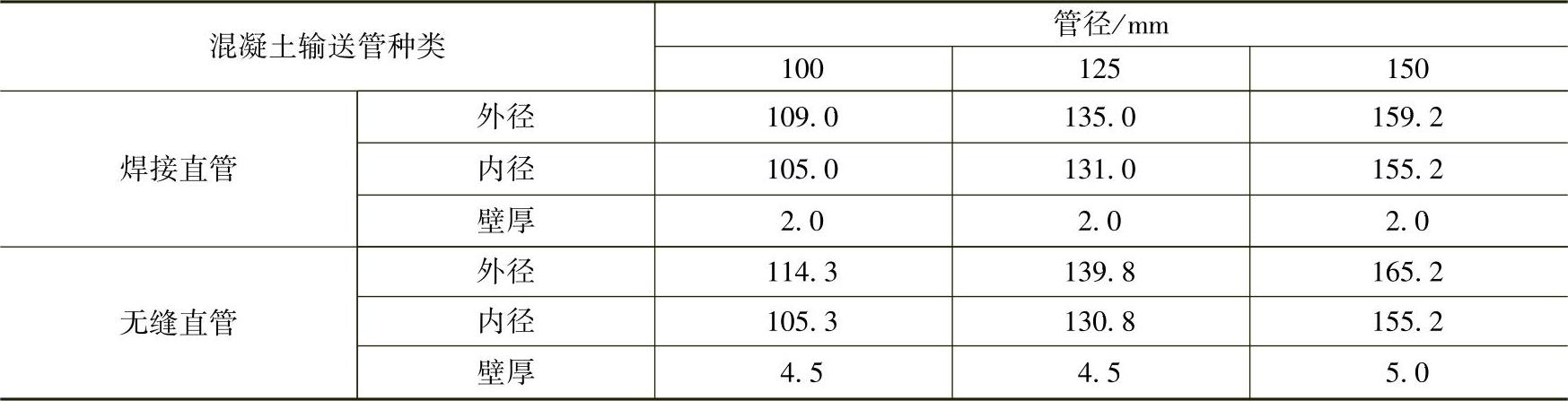

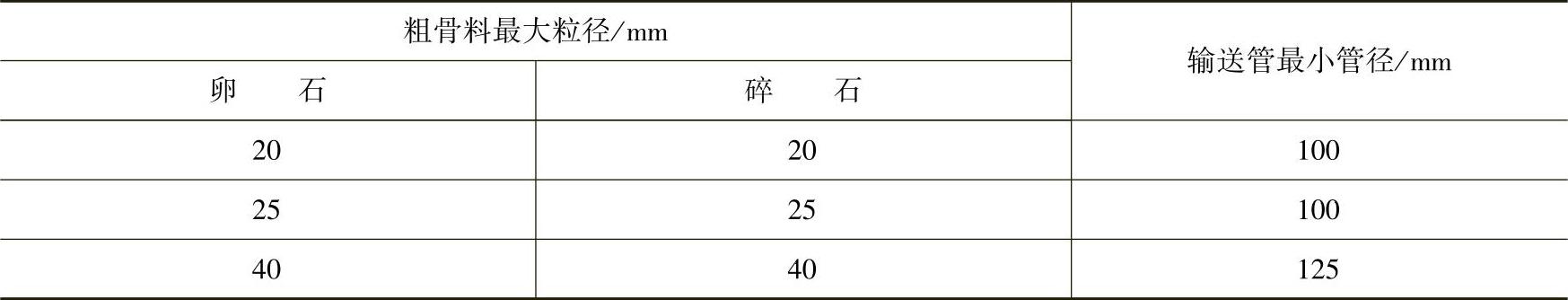

2)混凝土输送管应根据粗骨料最大粒径、混凝土泵型号、混凝土输出量和输送距离,以及输送难易程度等进行选择。输送管应使用无龟裂、无凹凸损伤和无弯折的管段。输送管的接头应严密,有足够强度,并能快速装拆。常用混凝土输送管规格见表2-14。混凝土输送管管径与粗骨料最大粒径的关系见表2-15。

表2-14 常用混凝土输送管规格

表2-15 混凝土输送管道与粗骨料最大粒径的关系

(8)混凝土的泵送施工。

1)泵送前准备:混凝土泵的操作是一项专业技术工作。安全使用及操作,应严格执行使用说明书及其他有关规定。同时应根据使用说明书制订专门操作要点。操作人员必须经过专门培训后,方可上岗独立操作。

混凝土泵施工现场,应有统一指挥和调度,以保证顺利施工。

泵送施工时,应规定联络信号和配备通信设备,可采用有线或无线通信设备等进行混凝土泵、搅拌运输车和搅拌站与浇筑地点之间的通信联络。

2)泵送混凝土:混凝土泵启动后,应先泵送适量水(约10L)以湿润混凝土泵的料斗、活塞及输送管的内壁等直接与混凝土接触部位。经泵送水检查,确认混凝土泵和输送管路无异常后,先泵送砂浆(可采用与将泵送的混凝土同配合比的去石水泥砂浆或1∶2水泥砂浆)润滑管道,润滑用的砂浆应分散布料,不得集中浇筑在同一处。

开始泵送时,混凝土泵应处于慢速,匀速并随时可能反泵的状态。泵送的速度应先慢,后加速。同时,应观察混凝土泵的压力和各系统的工作情况,待各系统运转顺利,方可以正常速度进行泵送。混凝土泵送应连续进行。如必须中断时,其中断时间不得超过搅拌至浇筑完毕所允许的延续时间。

泵送混凝土时,混凝土泵的活塞应尽可能保持在最大行程运转。一是提高混凝土泵的输出效率,二是有利于机械的保护。混凝土泵的水箱或活塞清洗室中应经常保持充满水。如输送管内吸入了空气,应立即进行反泵吸出混凝土,将其置于料斗中重新搅拌,排出空气后再泵送。

在混凝土泵送过程中,如果需要接长输送管长于3m时,仍应用水和水泥砂浆润滑管道内壁。混凝土泵送中,不得把拆下的输送管内的混凝土撒落在未浇筑的地方。

在泵送过程中,当混凝土泵出现压力升高且不稳定、油温升高、输送管有明显振动等现象而泵送困难时,不得强行泵送,应立即查明原因,采取措施排除。一般可先用木槌敲击输送弯管、锥形管等部位,并进行慢速泵送或反泵,防止堵塞。当输送管堵塞时,应采取下列措施排除:

①反复进行反泵和正泵,逐步吸出混凝土至料斗中,重新搅拌后再泵送。

②可用木槌敲击等方法,查明堵塞部位,可在管外敲击以击松管内混凝土,并重复进行反泵和正泵,排除堵塞。

③当上述两种方法均无效时,应在混凝土卸压后,拆除堵塞部位的输送管,排出混凝土堵塞物后,再接通管道。重新泵送前,应先排除管中空气,拧紧接头。

在泵送混凝土过程中,若需要有计划中断泵送时,应预先考虑确定的中断浇筑部位,停止泵送;并且中断时间不要超过1h。同时应采取下列措施:

①混凝土泵车卸料清洗后重新泵送,采取措施或利用臂架将混凝土泵入料斗中,进行慢速间歇循环泵送;用配管输送混凝土时,可进行慢速间歇泵送。

②固定式混凝土泵,可利用混凝土搅拌车内的料,进行慢速间歇泵送;或利用料斗内的混凝土拌合物,进行间歇反泵和正泵。

③慢速间歇泵送时,应每隔4~5min进行四个行程的正、反泵。

当向下输送时,应先把输送管上气阀打开,待输送管下段混凝土有了一定压力时,方可关闭气阀。

当混凝土泵送即将结束时,应正确计算尚需用的混凝土数量,并应及时告知混凝土搅拌站,防止剩余过多的混凝土。

泵送过程中被废弃的混凝土和泵送终止多余的混凝土,应按预先确定的处理方法和场所进行妥善处理。

泵送完毕,应将混凝土泵和输送管清洗干净。在排除堵塞物,重新泵送或清洗混凝土泵时,布料设备的出口应朝向安全方向,以防堵塞物或废浆飞出伤人。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。