1.实际案例展示

2.施工要点

(1)后张法有黏结预应力筋的孔道预留应符合下列规定:

1)对预制构件,孔道之间的水平净间距不宜小于50mm;孔道至构件边缘的净间距不宜小于30mm,且不宜小于孔道直径的一半。

2)在框架梁中,预留孔道在竖直方向的净间距不应小于孔道外径,水平方向的净间距不应小于1.5倍孔道外径:从孔壁算起的混凝土保护层厚度,梁底不宜小于50mm,梁侧不宜小于40mm。

3)预留孔道的内径应比预应力钢丝束或钢绞线束外径及需穿过孔道的连接器外径大10~15mm。

4)凡制作时需要预先起拱的构件,预留孔道宜随构件同时起拱。

5)对孔道成型的基本要求是:孔道的尺寸与位置应正确,孔道应平顺,接头不漏浆,端部预埋钢板应垂直于孔道中心线等。

6)预留孔道的位置及孔径必须符合设计要求,其孔道位置偏差不得大于3mm。

(2)后张法有黏结预应力筋的孔道成型方法:

1)钢管抽芯法。

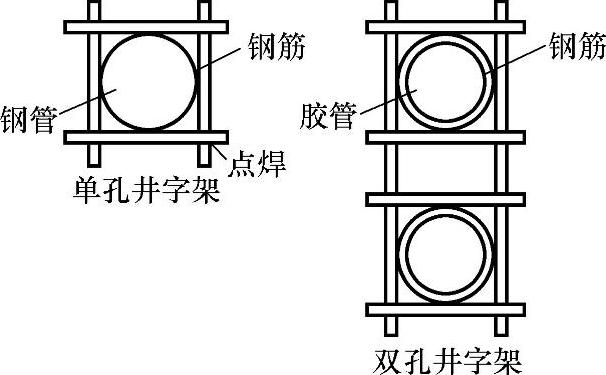

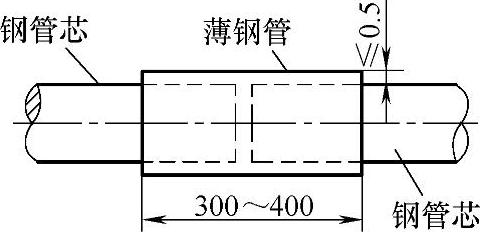

①钢管表面必须光滑平直,无锈蚀、局部凹陷和疤等凸起物,其长度不宜超过15m,两端部应伸出物件500mm左右,并设置两个相互垂直的ϕ16圆孔,以备插入钢筋棒,转动钢管。钢管预埋前应除锈、刷油,钢管在构件中用钢筋井字架(图2-14)固定位置,井字架每隔1.0m一个,与钢筋骨架扎牢。对大于15m以上的构件,可用钢管对接,接头端必须平整,管端的连接处外边,用长300mm的0.5mm厚薄钢套管套上(图2-15)。套管宜与井字架焊接固定,套管内表面要与钢管外表面紧密贴合,以防漏浆堵塞孔道或转管时转动套管,导致拔管时带出套管,造成构件裂缝。

图2-14 固定钢管或胶管位置用的井字架

图2-15 薄钢套管

②抽管前每隔10~15min应转管一次。如发现表面混凝土产生裂纹,用铁抹子压实抹平。

③抽管时间与水泥的品种、气温、养护条件、有无外加剂和混凝土强度有关。抽管宜在混凝土初凝之后,终凝以前进行,以用手指按压混凝土表面不显指纹时为宜。抽管过早,会造成坍孔事故;太晚,混凝土与钢管黏结牢固,抽管困难,甚至抽不出来。在一般情况下,下列数值可供参考:

环境温度>30℃时,混凝土浇筑后3h;30~20℃时,3~5h;20~10℃时,5~8h;<10℃时,8~12h。

④抽管宜先上后下地进行。抽管方法可用手摇绞车或慢动电动卷扬机,如用人力抽拔,每组4~6人。如系接驳管,可分两组在两端同时抽拔。在抽管端设置可调整高度的转向滑轮架,使管道方向与施拔方向同在一直线上,保护管道口的完整。抽管时必须速度均匀、边抽边转,并与孔道保持在一直线上。抽管后,应及时检查孔道情况,并做好孔道清理工作,防止以后穿筋困难。

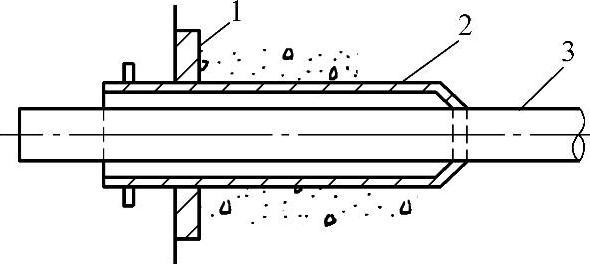

⑤采用钢丝束镦头锚具时,张拉端的扩大孔也可用钢管抽芯成型(图2-16)。

图2-16 张拉端的扩大孔用钢管抽芯成型

1—预埋钢板 2—端部扩大孔的钢管 3—中间孔的钢丝束

留孔时应注意,端部扩大孔应与中间孔道同心。抽管时先抽中间钢管,后抽扩孔钢管,以免碰坏扩孔部分并保持孔道清洁和尺寸准确。

2)胶管抽芯法。

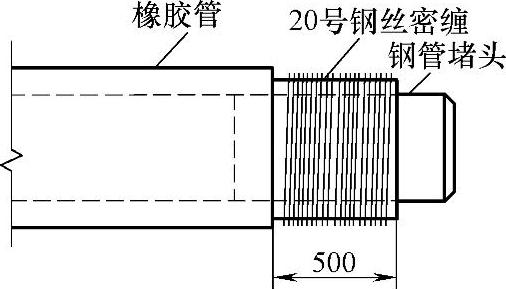

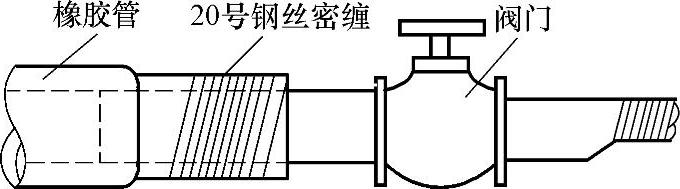

①留孔用胶管采用5~7层帆布夹层、壁厚6~7mm的普通橡胶管,可用于直线、曲线或折线孔道。使用前,把胶管一头密封,勿使漏水漏气。密封的方法是将橡胶管一端外表面削去1~3层橡胶及帆布,然后将外表面带有粗丝扣的钢管(钢管一端用钢板密封焊牢)插入橡胶管端头孔内,再用20号钢丝在橡胶管外表面密缠牢固,钢丝头用锡焊牢,如图2-17所示。

②橡胶管另一端接上阀门,其接法与密封端基本相同(图2-18)。

图2-17 橡胶管封端

图2-18 橡胶管与阀门连接

③短构件留孔,可用一根橡胶管对弯后穿入两个平行孔道。长构件留孔,必要时可将两根橡胶管用薄钢套管接长使用,套管长度以400~500mm为宜,内径应比橡胶管外径大2~3mm。固定橡胶管位置用的钢筋井字架,宜每隔500mm放置一个,并与钢筋骨架扎牢。然后充水(或充气)加压到0.6~0.8N/mm2。此时橡胶管直径可增大约3mm。浇捣混凝土时,振动棒不应碰橡胶管,并应经常检查水压表的压力是否正常,如有变化必须补压。

④抽管前,先放水(气)降压,待橡胶管断面缩小与混凝土自行脱离即可抽管。抽管时间比抽钢管略迟。抽管顺序一般为先上后下,先曲后直。

3)预埋管法。预埋管法可采用薄钢管、镀锌钢管与金属波纹管等。金属波纹管可做成各种形状的预应力筋孔道。镀锌钢管仅用于施工周期长的超高竖向孔道或有特殊要求的部位。

4)用金属波纹管留孔。(https://www.xing528.com)

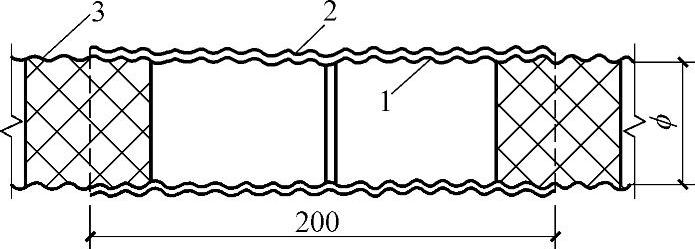

①波纹管的连接,采用大一号同型波纹管。接头管的长度为200~300mm,其两端用密封胶带或塑料热缩管封裹,如图2-19所示。

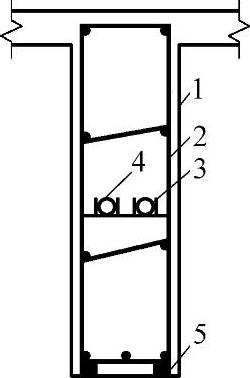

②波纹管的安装,应事先按设计图中预应力筋的曲线坐标在侧模或箍筋上定出曲线位置。波纹管的固定(图2-20),应采用钢筋支托,间距为500mm。钢筋支托应焊在箍筋上,箍筋底部应垫实。波纹管固定后,必须用钢丝扎牢,以防浇筑混凝土时波纹管上浮而引起严重的质量事故。

③波纹管安装就位过程中,应尽量避免反复弯曲,以防管壁开裂。同时,还应防止电焊火花烧伤管壁。

④波纹管安装后,应检查其位置、曲线形状是否符合设计要求,波纹管的固定是否牢靠,接头是否完好,管壁有无破损等。如有破损,应及时用粘胶带修补。

图2-19 波纹管的连接

1—波纹管 2—接头管 3—密封胶带

图2-20 波纹管的固定

1—梁侧模 2—箍筋 3—钢筋支托 4—波纹管 5—垫块

(3)灌浆孔、排气孔及泌水管的预留

1)混凝土浇筑前,应按图样规定留置灌浆孔、排气孔、泌水管等,如图样无规定,按施工需要留置。

2)灌浆孔道一般按12m间距留设。12m长的构件一般在梁中部留设,灌浆孔的大小形状应与灌浆嘴相吻合。排气孔一般留设在构件的两端。灌浆孔与排气孔也可设置在锚具或铸铁喇叭口处。对立式制作的梁,当曲线孔道的高差大于500mm时,应在孔道的每个峰顶处设置泌水管,泌水管伸出梁面的高度一般不小于500mm。泌水管也可兼作灌浆管用。排气孔直径一般为8~10mm,应高于灌浆孔,宜设在上方。

3)灌浆孔的做法。对一般预制构件,可采用木塞留孔。若为喇叭口,可用锥形木塞顶住预留孔道的钢管或橡胶管(也可用薄钢三通套管留设),并应固定,严防混凝土振捣时脱开,如图2-21所示。

(4)对现浇预应力结构金属波纹管留孔,有两种方法:

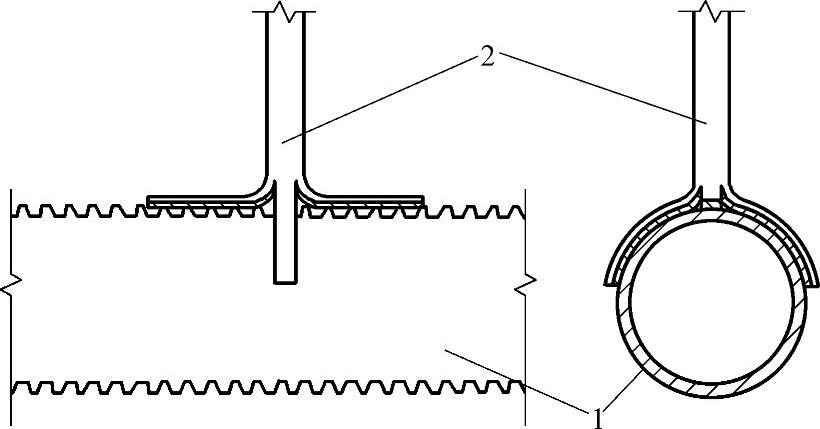

1)在波纹管上开口,用带嘴的塑料弧形压板与海绵垫片覆盖并用钢丝扎牢,再接增强塑料管(外径20mm,内径16mm),如图2-22所示。

图2-21 用木塞留灌浆孔

1—底模 2—侧模 3—抽芯管 4—ϕ20木塞

图2-22 波纹管上留灌浆孔

1—波纹管 2—海绵垫 3—塑料弧板 4—塑料管 5—钢丝扎紧

2)用蛇皮软管制作排气管。将蛇皮软管底部均匀切割成两条分叉或四条分叉,让分叉紧贴波纹管,并让蛇皮软管对准波纹管上的排气孔,用胶带纸将分叉固定在波纹管上(图2-23)。蛇皮软管的另一端要封堵严实。浇筑混凝土前,在梁筋或板筋上竖直焊接一支撑钢筋,将蛇皮软管用钢丝或胶带纸固定在支撑钢筋上,使其能超出混凝土面100mm以上。

蛇皮软管内径不小于16mm,壁厚不小于1.5mm。分叉长度要求:当切割成两条分叉时不小于0.8D(D为波纹管直径),且不小于70mm;当切割成四条分叉时不小于0.7D,且不小于60mm。

图2-23 蛇皮软管的固定

(5)孔道检查。

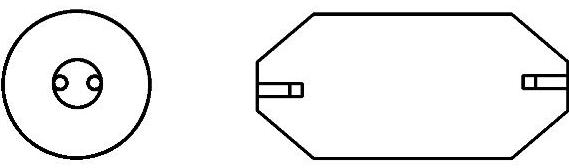

1)制作钢质梭形通孔器,大小各一只,如图2-24所示;大的比预留孔道直径小5mm;小的比预留孔道直径小15mm;长约100~120mm,两端均用软钢丝牵引。

2)用先小后大方法试通。

3)如只通小通孔器,可用变形钢筋来回拖动,以能通过大通孔器为准。

4)如小通孔器也通不过,应查明原因及位置,采取下列措施:

①用带钩钢筋将堵塞物带出。

②用清孔器(锅炉的洗管专用工具,与插入式振动器相似,但软轴较长,振动棒改为螺旋钻嘴)清理孔道。

图2-24 钢质梭形通孔器

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。