1.实际案例展示

2.施工要点

(1)钢筋焊接前,应根据钢筋牌号、直径等选择适宜的闪光对焊工艺方法。当钢筋直径较小,钢筋牌号较低,在连续闪光焊钢筋最大钢筋直径(表2-3)的规定范围内,可采用“连续闪光焊”;当超过表2-3的规定,且钢筋端面较平整,宜采用“预热闪光焊”;当钢筋端面不平整,应采用“闪光—预热—闪光焊”;钢筋直径较粗时,宜采用“预热闪光焊”与“闪光—预热—闪光焊”工艺。

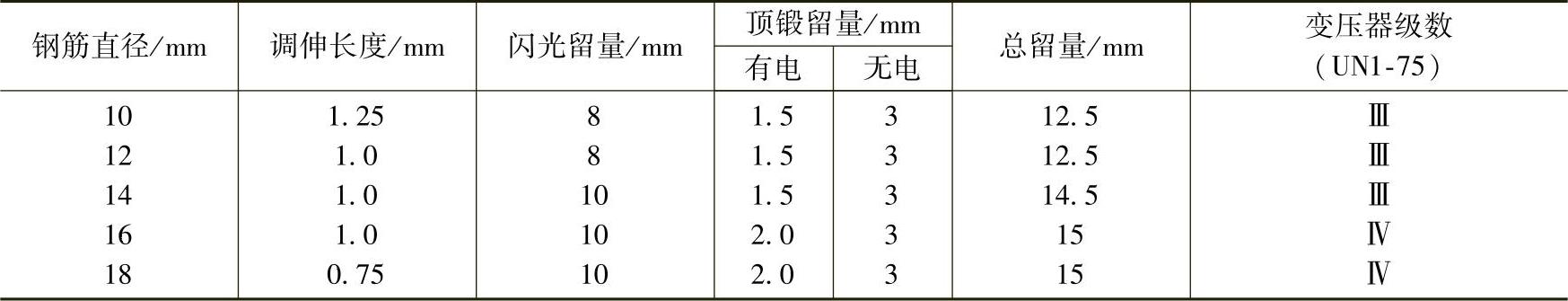

(2)连续闪光焊所能焊接的钢筋上限直径,应根据焊机容量、钢筋牌号等具体情况而定,并应符合表2-3的规定。

表2-3 连续闪光焊焊接的最大钢筋直径

(续)

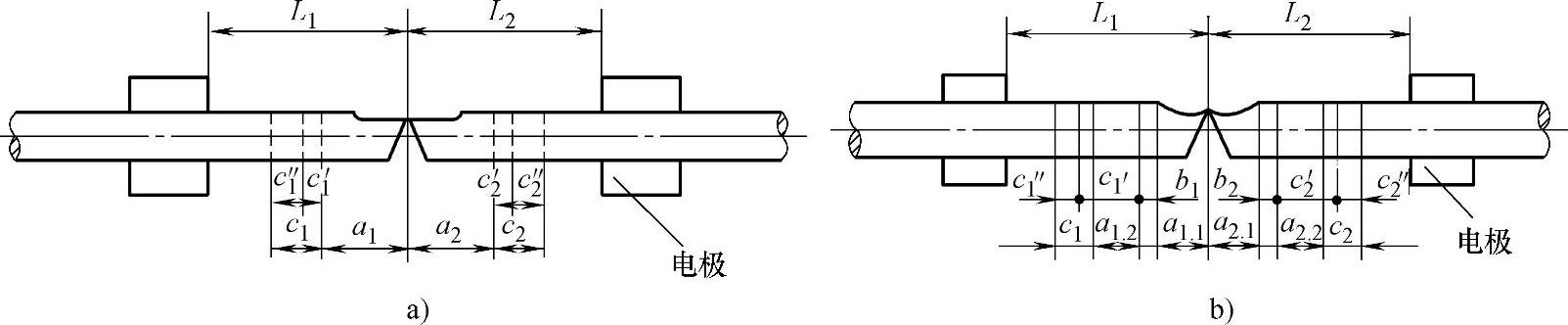

(3)闪光对焊时,应选择合适的调伸长度、烧化留量、顶锻留量以及变压器级数等焊接参数。连续闪光焊时的留量应包括烧化留量、有电顶锻留量和无电顶锻留量(图2-5a);闪光—预热—闪光焊时的留量应包括一次烧化留量、预热留量、二次烧化留量、有电顶锻留量和无电顶锻留量(图2-5b)。

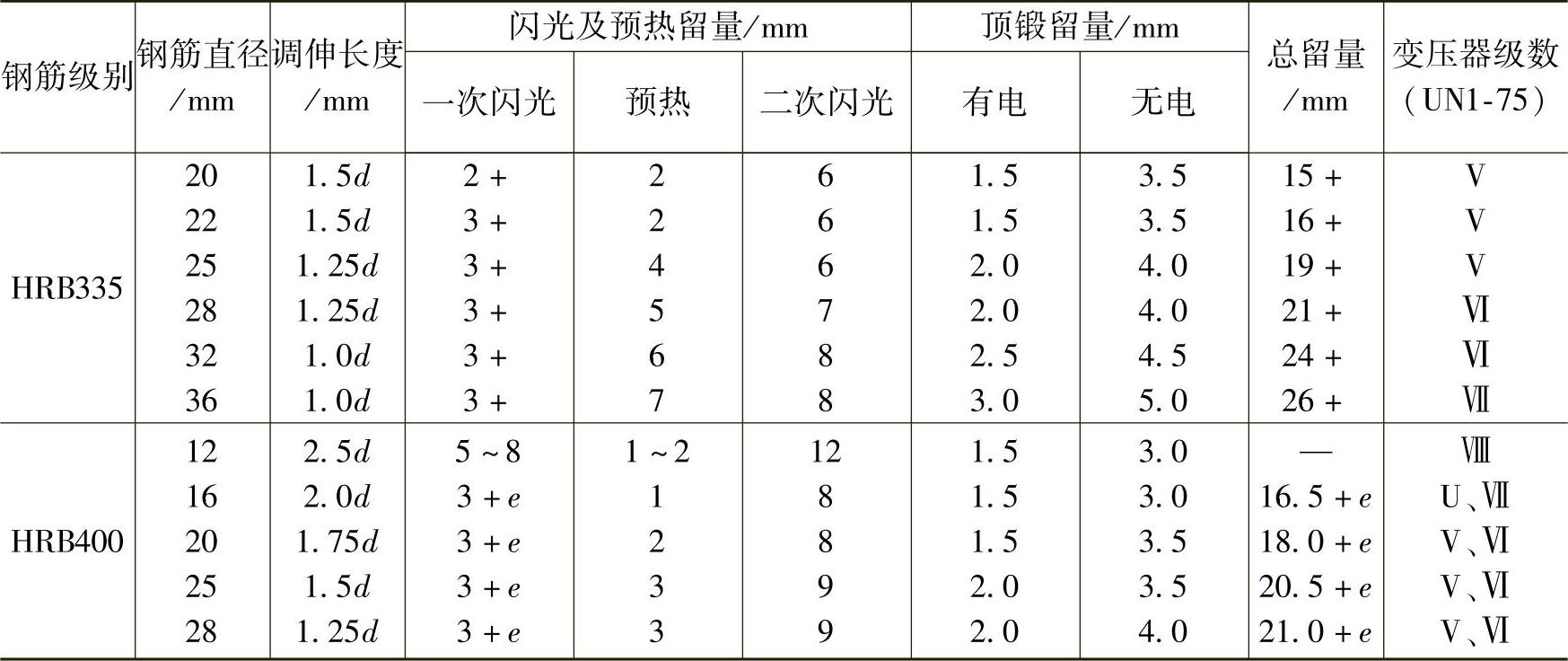

(4)常用HPB235、HRB335、HRB400级钢筋连续闪光对焊参数见表2-4和表2-5。可根据钢筋牌号、直径、焊机特性、气温高低、实际电压以及所选焊接工艺等进行选择,在试焊后修正。

(5)对焊前,应清除钢筋与电极表面的锈皮和污泥,使电极接触良好,以避免出现“打火”现象。

图2-5 闪光对焊各项留量图解

a)连续闪光焊 b)闪光—预热—闪光焊

L1、L2—调伸长度 a1+a2—烧化留量 c1+c2—顶锻留量 c1′+c2′—有电顶锻留量 c″1+c″2—无电顶锻留量 a1.1+a2.1—一次烧化留量 a1.2+a2.2—二次烧化留量 b1+b2—预热留量

表2-4 HPB235级钢筋连续闪光对焊参数

注:1.d为钢筋直径。

2.HRB335、HRB400级钢筋连续闪光焊参数也可参考该表,但调伸长度宜为1.25~1.5d。

3.采用其他型号对焊机时,变压器级次通过试验后确定。

表2-5 HRB335、HRB400级钢筋预热闪光对焊参数

(https://www.xing528.com)

(https://www.xing528.com)

注:1.e为钢筋端部不平时,两钢筋端部凸出部分长度。

2.HPB235级钢筋预热闪光焊参数也可参考此表的预热闪光焊参数,但调伸长度宜为0.75d。

3.调伸长度的选择应随着钢筋牌号的提高和钢筋直径的加大而增长。当焊接HRB400级钢筋时,调伸长度宜在40~60mm内选用。

4.RRB400级钢筋闪光对焊时,与热轧钢筋比较,应减小调伸长度,提高焊接变压器级数,缩短加热时间,快速顶锻,形成快热快冷条件,使热影响长度控制在钢筋直径的0.6倍范围之内。

5.HRB500级钢筋焊接时,应采用预热闪光焊或闪光—预热—闪光焊工艺。当接头拉伸试验结果发生脆性断裂,或弯曲试验不能达到规定要求时,尚应在焊机上进行焊后热处理。

6.烧化留量的选择应根据焊接工艺方法确定。当连续闪光焊接时,烧化过程应较长。烧化留量应等于两根钢筋在断料时切断机刀口严重压伤部分(包括端面的不平整度),再加8mm;闪光—预热—闪光焊时,应区分一次烧化留量和二次烧化留量。一次烧化留量等于两根钢筋在断料时切断机刀口严重压伤部分,二次烧化留量不应小于10mm;预热闪光焊时的烧化留量不应小于10mm。

7.需要预热时,宜采用电阻预热法。预热留量应为1~2mm,预热次数应为1~4次;每次预热时间应为1.5~2s,间歇时间应为3~4s。

8.顶锻留量应为4~10mm,并应随钢筋直径的增大和钢筋牌号的提高而增加(其中,有电顶锻留量约占1/3)。

(6)焊接时,如调换焊工或更换钢筋牌号和直径,应按规定制作对焊试件(不少于2个)做冷弯试验,合格后才能按既定参数成批对焊,否则要调整参数,经试验合格后才能进行操作。焊接参数应由操作人员根据钢种特性、气温高低、实际电压、焊机性能等具体情况进行修正。

(7)不同直径的钢筋对焊时,其直径之比不宜大于1.5;同时除应按大直径钢筋选择焊接参数外,并应减小大直径钢筋的调伸长度,或利用短料先将大直径钢筋预热,以使两者在焊接过程中加热均匀,保证焊接质量。

(8)一般闪光速度开始时近于零,而后约1mm/s,终止时约1.5~2mm/s;顶锻速度开始的0.1s应将钢筋压缩2~3mm,而后断电并以6mm/s的速度继续顶锻至结束;顶锻压力应足以将全部的熔化金属从接头内挤出。

(9)采用UN2-150型对焊机(电动机凸轮传动)或UN17-15-1型对焊机(气-液压传动)进行大直径钢筋焊接时,宜首先采取锯割或气割方式对钢筋端面进行平整处理;然后,采取预热闪光焊工艺,并应符合下列要求:

1)闪光过程应强烈、稳定。

2)顶锻凸块应垫高。

3)应准确调整并严格控制各过程的起点和止点。

(10)对于冷拉钢筋的对焊连接,钢筋要在冷拉之前对焊,使焊接接头质量和冷却钢筋不因焊接而降低强度。

(11)对焊完毕不应过早松开夹具;焊接接头尚处在高温时避免抛掷,同时不得往高温接头上浇水,较长钢筋对接时应安放在台架上操作。

(12)闪光对焊可在负温条件下进行;但当环境温度低于-20℃时,不宜进行施焊。雨天、雪天不宜在现场进行施焊;必须施焊时,应采取有效遮蔽措施。焊后未冷却的接头不得碰到冰雪。在现场进行闪光对焊时,当风速超过7.9m/s时,应采取挡风措施。在环境温度低于-5℃的条件下进行闪光对焊时,宜采用预热闪光焊或闪光—预热—闪光焊工艺,焊接参数的选择,与常温焊接相比,可采取下列措施进行调整:

1)增加调伸长度。

2)采用较低焊接变压器级数。

3)增加预热次数和间歇时间。

(13)对焊机的参数选择,包括功率和二次电压应与对焊钢筋相适应,电极冷却水的温度,不得超过40℃,机身应保持接地良好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。