1.实际案例展示

2.施工要点

(1)钢筋笼制作与安装。

1)钢筋笼制作。

①钢筋加工前,应对所采用的钢筋进行外观检查,钢筋表面必须洁净,无损伤、油渍、漆污和铁锈等,带有颗粒状或片状老锈的钢筋严禁使用。

②钢筋加工前,应先行调直,使钢筋无局部曲折。

③钢筋笼的制作应符合设计要求:

A.主筋净距必须大于混凝土粗骨料粒径3倍以上。

B.加劲箍宜设在主筋外侧,主筋一般不设弯钩,根据施工工艺要求所设弯钩不得向内圆伸露,以免妨碍导管工作。

C.钢筋笼的内径比导管接头处外径大100mm以上。

④长桩笼宜分段制作,分段长度应根据吊装条件和总长度计算确定,应确保钢筋笼在运输、起吊时不变形;相邻两段钢筋笼的接头需按设计要求错开,设计无明确要求时,可按50%间隔错开,错开距离35d(d为主筋直径)。

⑤应在钢筋笼外侧设置控制保护层厚度的垫块,可采用与桩身混凝土等强度的混凝土垫块或用钢筋焊在竖向主筋上,其间距竖向为2m,横向圆周不得少于4处,并均匀布置。钢筋笼顶端应设置吊环。

⑥大口径钢筋笼制作完成后,应在内部加强箍上设置十字撑或三角撑,确保钢筋骨架在存放、移动、吊装过程中不变形。

2)钢筋笼安装。

①钢筋笼入孔一般用起重机,对于小口径桩无起重机时可采用钻机钻架、灌注塔架等。起吊应按骨架长度的编号入孔。

②搬运和吊装时应防止变形;安放要对准孔位中心,扶稳、缓慢、顺直,避免碰撞孔壁,严禁墩笼、扭转。就位后应立即采用钢丝绳或钢筋固定,使其位置符合设计及规范要求,并保证在安放导管、清孔及灌注混凝土过程中不发生位移。

(2)混凝土灌注。

1)采用导管法灌注水下混凝土。

①灌注水下混凝土时的混凝土拌合物供应能力,应满足桩孔在规定时间内灌注完毕,混凝土灌注时间不得长于首批混凝土初凝时间。

②混凝土运输宜选用混凝土泵或混凝土搅拌运输车。在运距小于200m时,可采用机动翻斗车或其他严密、不漏浆、不吸水、便于装卸的工具运输,需保证混凝土不离析,具有良好的和易性和流动性。

③灌注水下混凝土一般采用钢制导管回顶法施工,导管内径为200~250mm,视桩径大小而定,壁厚不小于3mm;直径制作偏差不应超过2mm;导管接口之间采用螺纹或法兰连接,连接时必须加垫密封圈或橡胶垫,并上紧螺纹或法兰螺栓。导管使用前应进行水密承压和接头抗拉试验(试水压力一般为0.6~1.0MPa),确保导管口密封性。导管安放前应计算孔深和导管的总长度,第一节导管的长度一般为4~6m,标准节一般为2~3m,在上部可放置2~3根0.5~1.0m的短节,用于调节导管的总长度。导管安放时应保证导管在孔中的位置居中,防止碰撞钢筋骨架。

④水下混凝土配制:

A.水下混凝土必须具备良好的和易性,在运输和灌注过程中应无显著离析、泌水现象,灌注时应保持足够的流动性。配合比应通过试验,坍落度宜为180~220mm。

B.混凝土配合比的含砂率宜采用0.4~0.5,并宜采用中砂;粗骨料的最大粒径应<40mm;水灰比宜采用0.5~0.6。

C.水泥用量不少于360kg/m3,当掺有适宜数量的减水缓凝剂或粉煤灰时,可不小于300kg。

D.混凝土中应加入适宜数量的缓凝剂,使混凝土的初凝时间长于整根桩的灌注时间。

⑤首批灌注混凝土数量的要求:(https://www.xing528.com)

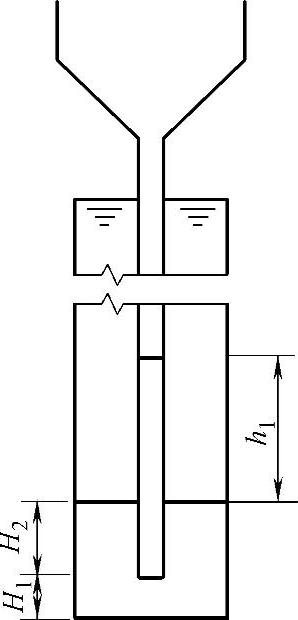

首批灌注混凝土数量应能满足导管埋入混凝土中0.8m以上,如图1-3所示。

图1-3 首批混凝土数量计算

所需混凝土数量可参考式1-1计算:

V≥πR2(H1+H2)+πr2h1 (1-1)

式中 V——灌注首批混凝土所需数量(m3);

R——桩孔半径(m);

H1——桩孔底至导管底端间距,一般为0.3~0.5m;

H2——导管初次埋置深度,不小于0.8m;

R——导管半径(m);

h1——桩孔内混凝土达到埋置深度H2时,导管内混凝土柱平衡导管外泥浆压力所需的高度(m)。混凝土灌注时,可在导管顶部放置混凝土漏斗,其容积大于首批灌注混凝土数量,确保导管埋入混凝土中的深度。

⑥灌注水下混凝土的技术要求:

A.混凝土开始灌注时,漏斗下的封水塞可采用预制混凝土塞、木塞或充气球胆。

B.混凝土运至灌注地点时,应检查其均匀性和坍落度,如不符合要求应进行第二次拌和,二次拌和后仍不符合要求时不得使用。

C.第二次清孔完毕,检查合格后应立即进行水下混凝土灌注,其时间间隔不宜大于30min。

D.首批混凝土灌注后,混凝土应连续灌注,严禁中途停止。

E.在灌注过程中,应经常测探井孔内混凝土面的位置,及时调整导管埋深,导管埋深宜控制在2~6m。严禁导管提出混凝土面,应有专人测量导管埋深及管内外混凝土面的高差,填写水下混凝土灌注记录。

F.在灌注过程中,应时刻注意观测孔内泥浆返出情况,倾听导管内混凝土下落声音,如有异常必须采取相应处理措施。

G.在灌注过程中宜使导管在一定范围内上下窜动,防止混凝土凝固,增加灌注速度。

H.为防止钢筋笼上浮,当灌注的混凝土顶面距钢筋笼底部1m左右时,应降低混凝土的灌注速度,当混凝土拌合物上升到骨架底口4m以上时,提升导管,使其底口高于钢筋笼底部2m以上,即可恢复正常灌注速度。

2)非水下混凝土灌注。

①非水下混凝土坍落度:有配筋时为80~100mm;无配筋时为60~80mm。

②非水下混凝土灌注可采用串筒和溜槽下料,分层下料、分层振捣密实,分层厚度不大于1.5m。

③桩孔较深时,距桩孔口6m以内用振捣器捣实;6m以下可适当加大混凝土的坍落度(宜为130~180mm),利用混凝土下落时的冲击和下沉力使之密实,但有钢筋的部位仍应用振捣器振捣密实。

(3)桩顶标高。

灌注的桩顶标高应比设计高出一定高度,一般为0.5~1.0m,以保证桩头混凝土强度,多余部分截桩前必须凿除,桩头应无松散层。

(4)灌注充盈系数。

在灌注将近结束时,应核对混凝土的灌入数量,混凝土灌注充盈系数不得小于1;一般土质为1.1,软土、松散土可达1.2~1.3。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。