(一)级配碎石基层的施工

级配碎石可用作各级公路的基层和底基层及较薄沥青面层与半刚性基层之间的中间层。级配碎石的施工可分为路拌法和厂拌法。作中间层或二级以上公路的基层时,应采用集中厂拌法,并用摊铺机摊铺混合料;根据我国的公路施工现况,路拌法仅适用于底基层和三级、四级公路的基层施工。其材料组成应满足施工技术规范要求。

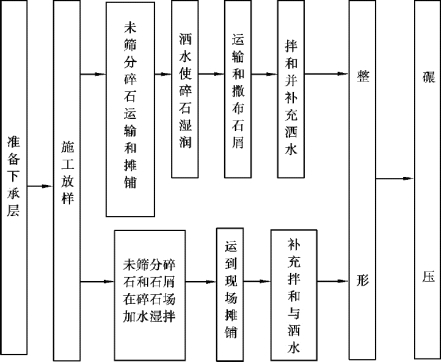

1.路拌法施工

路拌法施工的工艺流程如图7.1所示。

(1)准备下承层。下承层不宜做成槽式断面,并按下承层的有关检验标准进行复检,凡不合格的路段应进行修整,使其达到标准。下承层表面应平整、坚实,具有规定的路拱,没有任何松散和软弱地点。

图7.1 级配碎石路拌法施工工艺流程

(2)施工放样。在底基层或老路面及土基上恢复中线,直线段应每15~20 m设一桩,平曲线段每10~15 m设一桩,并在两侧路肩边缘外设指示桩。在两侧指示桩上用明显标记标出级配碎石层边缘的设计标高。

(3)备料。

①未筛分碎石和石屑可按预定比例在料场混合,同时洒水加湿,使混合料的含水量超过最佳含水量的1%,以减轻施工现场的拌和工作量及运输过程中的离析现象(级配碎石的最佳含水量约为5%)。

②在料场洒水使未筛分碎石的含水量较最佳含水量大1%左右,以减少运输过程中集料离析现象(未筛分碎石的最佳含水量约为4%)。

③计算材料用量。

a.采用未筛分碎石和石屑组成级配碎石时,计算未筛分碎石和石屑的配合比,使其满足施工技术规范要求。采用不同粒级的单一尺寸碎石和石屑组成级配碎石时,计算不同粒级碎石和石屑的配合比,也应使其满足施工技术规范要求。

b.根据各路段基层或底基层的宽度、厚度及预定的干密度,并按确定的配合比分别计算各段需要的未筛分碎石和石屑的数量或不同粒级碎石和石屑的数量,并计算每车料的堆放距离。

(4)运输和摊铺集料。

①摊铺前,应事先通过试验确定集料的松铺系数。人工摊铺混合料时,其松铺系数为1.40~1.50;平地机摊铺混合料时,其松铺系数为1.25~1.35。

②级配碎石的未筛分碎石摊铺平整后,在其较潮湿的情况下,向上运送石屑。按计算的距离卸置于未筛分碎石层上,用平地机并辅以人工将石屑均匀摊铺在碎石层上,或用石屑撒布机将石屑直接均匀地撒布在碎石层上。

③采用不同粒级的碎石和石屑时,应将大碎石铺在下面,中碎石铺在大碎石层上,小碎石铺在中碎石层上。洒水使碎石湿润后,再摊铺石屑。

(5)拌和及整形。拌和机械的选用直接影响级配碎石质量,应尽可能优先选用机械化程度较高的机械,如采用稳定土拌和机拌和级配碎石。在无稳定土拌和机的情况下,也可采用平地机或多铧犁与缺口圆盘耙相配合进行拌和。

用稳定土拌和机拌和两遍以上,拌和深度应达到级配碎石层底。在进行最后一遍拌和之前,必要时先用多铧犁紧贴底面翻拌一遍。用平地机进行拌和,宜翻拌5~6遍,使石屑均匀分布到碎石料中。平地机拌和的作业长度,每段宜为300~500 m。拌和时,平地机刀片的安装角度的调整直接影响拌和效果,一般根据平地机的性能、经验及试拌确定。用平地机将拌和均匀的混合料,按规定的路拱进行整平和整形,在整形过程中,应注意消除粗细集料离析现象。

用缺口圆盘耙与多铧犁相配合拌和级配碎石时,用多铧犁在前面翻拌,用缺口圆盘耙跟在后面拌和,即采用边翻边耙的方法,共翻耙4~6遍。缺口圆盘耙的速度应尽量快,应随时检查调整翻耙的深度。用多铧犁翻拌时,第一遍由路中心开始,将碎石混合料向外翻。拌和过程中,用洒水车洒足所需的水分,并保持含水量均匀及粗细集料不离析。

用拖拉机(最好是履带式)、平地机或轮胎压路机在已初平的路段上快速碾压一遍,以暴露潜在的不平整,再用平地机进行整平和整形。

(6)碾压。整形后,当混合料的含水量等于或略大于最佳含水量时,立即用12 t以上三轮压路机碾压,每层的压实厚度不应超过15~18 cm。振动压路机或轮胎压路机进行碾压,每层的压实厚度不应超过20 cm。

直线和不设超高的平曲线段,由两侧路肩开始向路中心碾压;在设超高的平曲线段,由内侧路肩向外侧路肩进行碾压。碾压时,后轮应重叠1/2轮宽;后轮必须超过两段的接缝处。后轮压完路面全宽时,即为一遍。碾压一直进行到要求的密实度为止。一般需碾压6~8遍,应使表面无明显轮迹。压路机的碾压速度,头两遍以1.5~1.7 km/h为宜,以后采用2.0~2.5 km/h。

路面的两侧应多压2~3遍。严禁压路机在已完成或正在碾压的路段上掉头或急制动。

凡含土的级配碎石层,都应进行滚浆碾压,一直压到碎石层中无多余细土泛到表面为止,滚到表面的浆(或事后变干的薄层)应该清除干净。

(7)横缝和纵缝的处理。

①横缝处理:两作业段的衔接处,应搭接拌和。第一段拌和后,留5~8 m不进行碾压;第二段施工时,前段留下未碾压部分与第一段一起拌和整平后进行碾压。

②纵缝处理:应避免纵向接缝。在必须分两幅铺筑时,纵缝应搭接拌和。前一幅全宽碾压密实,在后一幅拌和时,应将相邻的前幅边部约0.3 m搭接拌和,整平后一起碾压密实。

2.中心站集中厂拌法施工

级配碎石用作半刚性路面的中间层及二级以上公路的基层时,应采用集中厂拌法拌制混合料,并用摊铺机摊铺混合料。

级配碎石混合料可以在中心站采用多种机械进行集中拌和,如强制式拌和机、卧式双转轴桨叶式拌和机、普通水泥混凝土拌和机等。

对高速公路和一级公路的级配碎石基层和中间层,宜采用不同粒级的单一尺寸碎石和石屑,按预定配合比在拌和机内拌制级配碎石混合料。

不同粒级的碎石和石屑等细集料应隔离,分别堆放。细集料应有覆盖,防止雨淋。

在正式拌制级配碎石混合料之前,必须先调试所有的厂拌设备,使混合料的颗粒组成和含水量都能达到规定的要求。(https://www.xing528.com)

在采用未筛分碎石和石屑时,如未筛分碎石或石屑的颗粒组成发生明显变化,应重新调试设备。

将级配碎石用于高速公路和一级公路时,应用沥青混凝土摊铺机或其他碎石摊铺机摊铺碎石混合料。

摊铺机后面应设专人消除粗细集料离析现象。

用振动压路机、三轮压路机进行碾压,碾压方法同路拌法。

级配碎石用于二级和二级以下公路时,如没有摊铺机,也可用自动平地机(或摊铺箱)摊铺混合料。

级配碎石基层未洒透层沥青或未铺封层时,禁止开放交通,以保护表层不受破坏。

(二)级配砾石基层的施工

级配砾石是指粗、中、小砾石和砂各占一定比例的混合料,当其颗粒组成符合规定的密实级配要求且塑性指数和承载比均符合规定要求时,称为级配砾石。级配砾石可用作二级和二级以下公路的基层及各级公路的底基层。其级配及材料组成应满足施工技术规范要求。

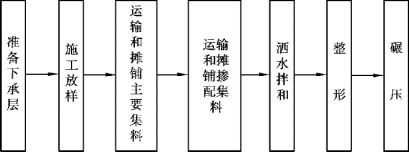

级配砾石施工工艺流程如图7.2所示。

图7.2 级配砾石施工工艺流程

1.准备下承层

要求同级配碎石基层。

2.施工放样

要求同级配碎石基层。

3.计算材料用量

根据各路段基层或底基层的宽度、厚度及预定的干密度,计算各段需要的集料数量。如级配砾石采用两种集料合成时,分别计算两种集料的数量;根据料场集料的含水量及所用运料车辆的吨位,计算每车材料的堆放距离。

4.运输和摊铺集料

(1)集料装车时,应控制每车料的数量基本相等。否则,影响布料的准确性。

(2)同一料场供料的路段,由远到近将集料按计算的距离卸置于下承层上。卸料距离应严格掌握,避免集料不够或过多。采用两种集料时,应先将主要集料运到路上,当主要集料摊铺后,再将另一种集料运到路上。如粗细两种集料的最大粒径相差较大,应在粗集料处于潮湿状态下,再摊铺细集料。集料堆每隔一定距离应留一缺口。

(3)集料在下承层上的堆置时间不宜过长。运送集料较摊铺集料工序宜只提前数天。

(4)通过试验确定集料的松铺系数,并确定松铺厚度。人工摊铺混合料时,其松铺系数为1.40~1.50;平地机摊铺混合料时,其松铺系数为1.25~1.35。

(5)用平地机或其他合适的机具将集料均匀地摊铺在预定的宽度上,表面应力求平整,并有规定的路拱。同时摊铺路肩用料,及时检验松铺材料层的厚度是否符合预计要求,必要时,应进行减料或补料工作。

5.拌和及整形

(1)用平地机拌和时,每一作业段的长度宜为300~500 m。

①拌和时,平地机刀片应调整至合适的角度,一般需拌和5~6遍。拌和过程中,用洒水车洒足所需的水分(使拌和后的混合料含水量均匀,并较最佳含水量大1%左右)。

②使用符合级配要求的天然沙砾时,如摊铺后发现粗细集料出现离析现象,应及时用平地机进行补充拌和。

③用平地机将拌和均匀的混合料按规定的路拱进行整平和整形。

④用拖拉机、平地机或轮胎压路机在已初平的路段上快速碾压一遍,以暴露潜在的不平整,再用平地机进行整平和整形。

(2)用拖拉机牵引四铧犁或五铧犁进行拌和时,每段宜为100~150 m(根据压路机的工作能力和气温高低确定)。第一遍由路中心开始,将混合料向中间翻,同时机械应慢速前进。第二遍应是相反,从两边开始,将混合料由内向外翻。拌和过程中,用洒水车洒足所需的水分。拌和遍数以双数为宜,一般需拌6遍。用平地机或其他机具按规定的路拱进行整平和整形。在整形过程中,必须禁止任何车辆通行。

6.碾压

要求同级配碎石基层。

7.接缝的处理

要求同级配碎石基层。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。