(一)路基下卧层处理

路基下卧层承担着路基上层的全部荷载,要控制好下卧层的施工质量,一是路基填筑前应彻底清理路床内的淤泥、杂草;二是路床内的积水要及时排干净、晒干,保证其有一定的强度;三是发现局部“弹簧”现象,要彻底清除,并用好料回填;四是在路基填土前用推土机将路床推平,并用压路机进行碾压;五是软土处理要彻底,不能留有隐患。

(二)路基填料控制

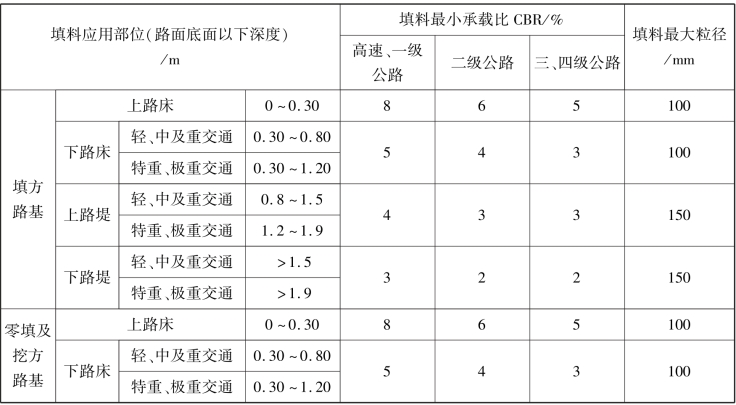

(1)路基填料选择。用于填筑路基的沿线土石材料,其性质往往有较大的变化。需采用能被压实到规定密实度且能形成稳定的填方路基的材料,不能使用沼泽土、淤泥、冻土、有机土、泥炭及液限大于50和塑性指数大于26的土。同时土中不应含有草皮、树根等易腐朽物质,受条件限制采用黄土、膨胀土作填料时,必须经过处理满足规范要求方可使用。在路基填筑施工前,必须对主要取土场采集代表性土样,进行土工试验,用规定方法求得各个土场土样的最大干密度和最佳含水量,以便指导路基土的施工。施工时,土质应均匀,并不得使各种土质混杂使用,同一种土填筑厚度不能小于50 cm(两层)。经野外取土试验,符合表6.4规定的土才能使用。二级和二级以下的公路做高级路面时,应符合高速公路及一级公路的规定。表中所列强度按《公路土工试验规程》(JTG E40—2007)规定的方法确定。

表6.4 路基填料最小承载比和最大粒径要求

注:①表列承载比是根据路基不同填筑部位压实标准的要求,按现行《公路土工试验规程》(JTG E40)试验方法规定浸水96 h确定的CBR。

②三、四级公路铺筑沥青混凝土和水泥混凝土路面时,应采用二级公路的规定。

③表中上、下路堤填料最大粒径150 mm的规定不适用于填石路堤和土石路堤。

(2)填土材料的填前试验。液限、塑限、塑性指数、天然稠度和液性指数;颗粒大小分析试验;含水量试验;密度试验;相对密度试验;土的击实试验;土的强度试验(CBR值)。

根据这些数据从理论上能够判定出土的种类,剔除不合格的土质。通过土的重型击实试验,绘出填方用土的干密度与含水量关系曲线,以便确定各类型土的最大干密度和达到最大干密度的最佳含水量。

(3)试验段控制。试验的目的是确定正确的压实方法,确保土方工程达到规定的密度。试验内容有:压实设备的选择,压实工序、压实遍数、压路机行走速度的确定,以及填料有效厚度的确定。压实试验中,应详细记录各种已定的填筑材料的压实工序、压实设备类型,各种填筑材料的含水量界线、松铺厚度和压实遍数,测量高程变化等参数。压实试验必须达到规定的密实度。

(4)含水量的控制。施工中首先做好路基排水工程及施工场地的临时排水设施,路堑施工土方含水量控制重点是人工降低地下水位,可开挖纵、横向渗水沟。土场内外挖纵、横渗水沟或采用无砂管降水,使土方含水量降低。测定土方水分散失系数,可指导洒水、确定碾压作业段长度,减少二次洒水所造成的损失。由于含水量是影响路基土压实效果的主要因素,故需检测欲填入路基中的土的含水量。用透水性不良的土作填料时,应控制其含水量在最佳含水量的±2%之内,方可开始碾压。

(5)土质控制。在最佳含水量下压实可以花费最少的压实功,得到最好的压实效果。不同土质其最佳含水量不同,对粉质低液限砂土,最佳含水量为12%~16%。细砂、粉质低液限砂土、粉质中液限黏土、高液限黏土,最佳含水率为9%~12%。

在工地,判断土是否接近最佳含水量可采用简易鉴定方法:用手捏土(或灰土等)可成团,较费劲,手掌无水印,土团自50 cm高处落在地上散成蒜瓣状,自100 cm高处落在坚实地面上即松散,出现这些现象即表明土已接近最佳含水量。

(6)填料分层厚度控制。路基填筑时的松铺厚度必须严格控制。一般路段松铺厚度小于或等于30 cm,构造物两侧松铺厚度不得大于15 cm。路床顶面最后一层的最小压实厚度大于或等于10 cm。如果填土厚度过薄,会出现脱皮开裂的现象。填土分层的压实厚度和压实遍数与压实机械类型、土的种类和压实度有关,应通过试验路段来确定。同样质量的振动压路机的有效压实深度是光轮静碾压路机的1.5~2.5倍。如果压实遍数超过10遍仍达不到压实度要求,则应减小压实厚度。只有各填筑层具备相当理想的压实度和良好的整体板体性后路基整体才能得以稳定,才能实现对地表水的防渗封闭和对地下水的隔断作用,否则,某一局部强度不足,将扩至一片以致整个道路产生破坏。(https://www.xing528.com)

(7)路基碾压。填筑路基时,应要求从基底开始在路基全宽范围内分层向上填土和碾压,尤其应注意路堤的边缘部分。路堤边缘往往不易压实,处于松散状态,雨后容易滑塌,故两侧可先宽填40~50 cm,压实工作完成后再按设计宽度和坡度予以刷齐整平。路基压实时,第一遍用振动压路机进行静压,然后再振动压实,具体要求如下:

①直线段和大半径曲线段,应先压边缘,后压中间;小半径曲线段因有较大的超高,碾压顺序应先低(内侧)后高(外侧)。

②压路机碾压轮迹重叠轮宽的1/3~1/2。

③碾压遍数,振动压路机碾压6~8遍,一般就可以达到密实度要求。

④压路机的行驶速度过慢影响生产率,过快则对土的接触时间过短,压实效果差。一般光轮静碾压路机的最佳速度为2~5 km/h,振动压路机为3~6 km/h。各种压路机械的最大速度不应超过4 km/h。

⑤影响压实效果的主要因素一般来说是含水量、土类,以及压实功能。根据现场施工经验,在压实前最好实测一下路基土的实际含水量,经验证明土壤的实际含水量在最佳含水量的±(1%~3%)进行碾压效果最好。现场实测含水量的简单办法是乙醇燃烧法,该方法简单易做,很适合施工现场操作。如果因工期关系没有时间晾晒,可以考虑掺拌石灰以减少土的含水量。

(8)压实工具及压实层厚度控制。不同的压实工具,其压力传播的有效深度也不同。夯击式机具压力传播最深,振动式机具次之,碾压式机具最浅。一种机具的作用深度,在压实过程中不是固定不变的,土体松软则压力传播较深,随着碾压遍数增加,上部土层逐渐密实,土的强度相应提高,其作用深度也就逐渐减小。当压实机具很重时,土的密实度随施荷时间增加而迅速增加,超过某一限度后,土的变形急剧增加,甚至达到破坏;当压实机具过重,以至超过土的强度极限时,会立即引起土体结构破坏。

压实过程中,压路机速度的快慢对压实效果也有影响,当对压实度要求较高,以及铺土层较厚时,行驶速度要慢一些。碾压开始宜用慢速,随着土层的逐渐密实,速度逐步提高。正式碾压时,若为振动压路机,第一遍应静压,然后振动碾压,且由弱振增至强振。这样的话,既能使整个填土层达到良好、均匀的压实效果,还能保证路基的平整度。

土压实层的密度随深度递减,表面5 cm的密度最高。填土分层的压实厚度和压实遍数与压实机械类型、土的种类和压实度要求有关,应通过试验来确定。一般认为,对于细粒土,用12~25 t光轮静碾压路机时压实厚度不超过20 cm,用22~25 t振动压路机(包括激振力)时压实厚度不超过50 cm。

(9)平整度控制。规范中未对路基土分层填筑时的平整度作规定,长期的施工经验表明,压路机在平整的路面上行驶时,对每一处的压实功都是相等的,碾压完成后各点的压实度比较均匀,统计曲线离散程度小。平整度差的路基在碾压时,压路机对路基土产生向下的冲击力,由于力的分布不匀,碾压完毕后各点得到的压实功均不相同,压实度也不均匀,可能出现某一段落、某一区域的压实度达不到要求,还必须增加检测频率,划分出不合格区域,重新碾压。

(10)台背回填区压实度控制。由于台背回填是路基压实中的薄弱环节,因此施工时应特别重视。首先应将台背区划分为特别夯实区,并划定特别夯实区的宽度,一般不小于3 m。在此范围内的压实度应高于同一层次的路基压实度。二是要改善填料的结构,长期以来,填料多采用路基填表土,由于重型压实机械在台背范围内难以操作,故压实度很难达到规范要求。所以,必须从设计角度出发,改善填料的结构,采用砂、级配沙砾、砾石等材料。三是严格分层夯实,台背回填的松铺厚度应比路基填土松铺厚度小10~15 cm。四是通道、涵洞可采取先填筑路堤后开挖基坑的方法,以减小夯实宽度,并回填级配沙砾,以确保回填质量。总之,台背回填时应注意:选择渗水性较好的土;保证桥头路基有足够压实度,达到设计规范要求;加强桥头路基的排水。

(11)压实度检测。路基压实度的检测方法较多,最常采用的有灌砂法、灌水(水袋)法、核子密度仪测定法、环刀法等。一般采用灌砂法,该方法工作量大,做试验所需时间较长,但试验数据较直接、真实,精度也较高,为检测砾类土压实度最常用的方法。第二种方法是环刀法,该方法操作简单、数据准确,深受质检部门和施工单位的欢迎。但环刀法不适合砾类土的检测。第三种方法是核子密度仪测定法,该方法可测定填表土的密度、含水量,有使用方便、快速的优点,但由于其精确度不高,不宜做仲裁试验及验收的依据。

不管采用上述何种方法,均应严格遵守试验规程,使检测出的任何一组数据真实、可靠。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。