高架车站由于具有桥梁的特性,与普通框架结构有着显著的区别。车站框架属于长纵向结构,车站长度要远大于宽度(一般宽度在20m以内,长度可以接近200m)。高架车站可以采用现浇钢筋混凝土框架结构和钢结构等。本部分以某地铁线的钢结构高架车站为例,介绍钢结构高架车站的安装施工技术。

图17-1 车站效果图

本高架车站站台部分采用钢结构,结构形式基本为门式刚架结构,主要采用焊接变截面H型钢。刚架全部为弧形结构,刚架与基础采用铰接的形式。钢结构施工技术难度较大,针对各站的设计不同,现场采用不同的吊装工艺。车站的效果图如图17-1所示。

1.工程特点和难点

本高架车站工程的主要特点是施工场地狭窄,高架桥已施工完成,吊装条件差,采用机械吊装难度大,而且多采用分段吊装,临时支撑在受力、吊装精度方面要求较高。由于设计柱脚处为铰轴连接,测量定位困难,必须采用先进的仪器进行跟踪测量校正。

2.吊装方案选择

根据工程特点、结构形式、构件重量及场地情况确定钢结构吊装方案。采用“整体分段拼装、整体分段吊装、单侧整体吊装和散件吊装相结合”的施工工艺。主吊机械沿着结构外侧进行吊装,在地面上布置1台80t轮式起重机用于主刚架吊装,1台50t轮式起重机用于次刚架、连梁及檩条的吊装。同时在桥面轨行区内布置一台25t轮式起重机,负责轨行区间部分次刚架及支撑等构件的吊装。

3.施工程序

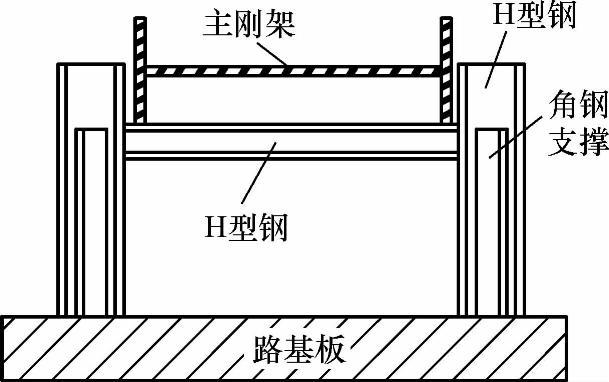

(1)主刚架拼装

依据吊装方案,大部分构件在工厂内分段制作,现场拼装。为了保证吊装精度,现场依据工厂制作工艺图进行放样,将其放样在刚性平台上,下面采用路基板作为拼装基础,在路基板上吊装台架,保证刚架拼装时的精度,同时对焊接变形起到控制作用,拼装如图17-2所示。

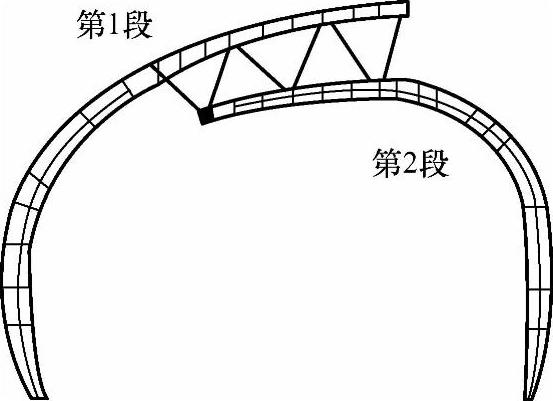

(2)吊装工艺

1)刚架分段。刚架分段基本以高低跨刚架分别作为一个吊装段,中间腹杆为散件吊装。每段达18t,分段如图17-3所示。分段吊装难度大,但此分段既减少了临时支撑数量,又可减少空中对接焊缝数量,有利于保证焊接质量,同时可节省机械台班费用。

图17-2 主刚架拼装示意图

图17-3 刚架分段示意图

2)索具的确定。主刚架拼装后总长度达40m,其形状为“7”字形。吊装时重心计算相当复杂,一次便找准吊点是比较困难的。为了准确确定吊点位置及索具的长度,充分利用CAD实体求出构件的重心,这一方法比以往的计算要简单,而且比较准确。由于主刚架截面大,其吊装点位置间距不宜过大,间距越小,索具受力越有利。在实际施工中,为确保构件在吊装中不产生变形,起吊时配合1台25t轮式起重机进行翻身。

3)吊装步骤。基座→临时支撑→低跨主刚架吊装→腹杆吊装→高跨主刚架吊装→次刚架、连梁、中间檩条吊装。

①支座吊装。由于支座是主刚架的主要基础部分,其吊装精度必须达到要求,如支座出现标高误差时,会造成刚架整体旁弯。支座标高调整可通过螺母进行调节,待整个支座调整好后,再进行复测,复测无误后焊接限位挡板,然后进行高强无收缩料灌浆。达到强度后再进行刚架吊装。(https://www.xing528.com)

②临时支撑吊装。主刚架吊装前先吊装临时支撑。临时支撑高度较低,一般8m左右,在吊装过程中相当于主要受力柱,其不仅要求吊装位置准确,而且必须达到受力要求。临时支撑采用L100×6角钢制作成2000mm×2000mm的格构式柱,部分采用直径273mm×8mm无缝钢管作为立柱。

临时支撑采用50t轮式起重机在站台下面两侧进行吊装,吊装后采用4根缆风绳从四个方向加以固定。吊装时必须采用全站仪跟踪测量,保证主刚架准确落在临时支撑上,而且须达到轴心受压。临时支撑下面的底座可直接落在轨行区中间道床板上,但下面需利用木板或橡胶板进行保护,防止道床板破坏。

③主刚架吊装。当临时支撑就位固定后,进行主刚架吊装,主刚架吊装首先要进行翻身。翻身在整个刚架吊装过程中是难度最大的工序。吊装时采用2台起重机,其中1台主吊机械,1台配合机械,主吊机械在翻身后直接起吊,配合机械在翻身后配合主吊机械进行起吊,当主吊机械起吊至一定位置,且主刚架离开地面时,配合机械缓慢松钩。当主吊机械转动主臂,配合机械吊索不再受力时,将配合机械移走,由主吊机械完成主刚架的就位。

在主刚架吊装时,首先吊装低跨主刚架。低跨主刚架吊装就位并进行测量校正后,进行低跨主刚架之间连梁的吊装,同时进行顶部两端腹杆的吊装。腹杆吊装后即可吊装高跨主刚架,高跨主刚架吊装同低跨基本相同。但高跨主刚架吊装直接就位于高低跨之间的腹杆上,校正准确后再进行其他腹杆的安装。

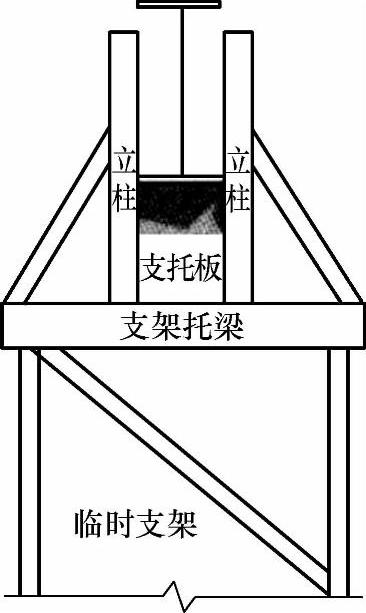

图17-4 主刚架校正

④主刚架校正。当主刚架吊装就位后,利用全站仪定位测量。测量准确后,在临时支架上焊接支托板,将刚架直接落在临时支架托板上,如图17-4所示。

为避免卸载后桁架标高低于设计标高,在吊装时采用预起拱的方案,将主刚架的顶标高调高30mm左右,以保证刚架卸载后标高基本与设计相近。校正主要从两个方面加以控制,即轴线和标高。

校正轴线主要是利用刚架上的两根缆风绳加以控制,标高控制以千斤顶作为主要调节工具。当标高与轴线全部准确后,将刚架与临时支撑挡板加以点焊固定,同时将下面铰支座与预埋件固定。

⑤次刚架、连梁、檩条吊装。主刚架吊装校正后,进行次刚架及檩条的吊装,其吊装比较简单,基本吊装原则是从中间向两端吊装。中间部分次刚架及檩条主要采用轨行区上面的25t轮式起重机,其移动方便,基本不受轨行区道轨的影响。

⑥焊接施工。所有车站结构的对接焊缝均为一级焊缝,其他焊缝多为二级焊缝,檩条为三级焊缝,焊接工程量大。钢材材质全部为Q345B低合金钢,焊材选用E5015系列焊材。高空焊接多采用手工电弧焊,施工中均实行三检制度,保证焊接质量。

4.卸载方案

作为大跨度钢结构,采用分段吊装时应设计卸载工艺。由于卸载过程是一个力的传递和受力体的转换过程,因此是一个动态过程。在此过程中,力的传递与受力体的转换必须要遵循“合理、有序、平稳、缓慢、均匀”的原则,卸载主要采用液压千斤顶作为卸载工具。首先将千斤顶全部置于临时支撑托梁上,即刚架梁下面,并与托梁加以固定,然后同时开始顶升千斤顶,当千斤顶顶紧刚架后,利用割枪将托板割掉,最后同时放松千斤顶。

卸载时要统一指挥,保证同步且严格执行卸载方案,不可一次性卸载完成。应分两步进行卸载,卸载时要全程进行跟踪测量和监控。

5.风雨棚与钢结构施工注意事项

(1)轨道施工和站台风雨棚施工必须采用同一控制坐标系进行测量放线。由于桥梁墩台及梁的架设先于风雨棚施工,所以风雨棚施工中应严格复核站房、站台、雨棚与桥梁的相对关系,保证各部位的相对位置正确、高程统一及限界符合规定。

(2)桥墩及站台梁施工时必须密切配合土建单位进行预留预埋,尤其是门型墩上的雨棚柱基础钢筋预埋相当关键,因为墩上的主筋主要为预应力筋,如果不提前预埋或预埋错位,后期植筋会存在破坏桥墩预应力筋的风险,造成桥墩承载力缺陷或更严重的后果。

(3)雨棚柱内应预留下列专业洞口:虹吸雨水管、动静态标识、监控、广播、照明等,同时洞口的留取位置应充分考虑后期风雨棚屋面系统的深化效果,因为管线从洞口出来再进入屋面系统,中间有一个过渡,这部分的细部处理好坏也会影响风雨棚的整体装饰效果。

(4)风雨棚排水系统与站房屋面排水系统应有效结合。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。