喷射混凝土是借助喷射机械,利用压缩空气或其他动力,将按一定配合比的拌和料,通过管道输送并高速喷射到受喷面上,凝结硬化而成的一种混凝土。

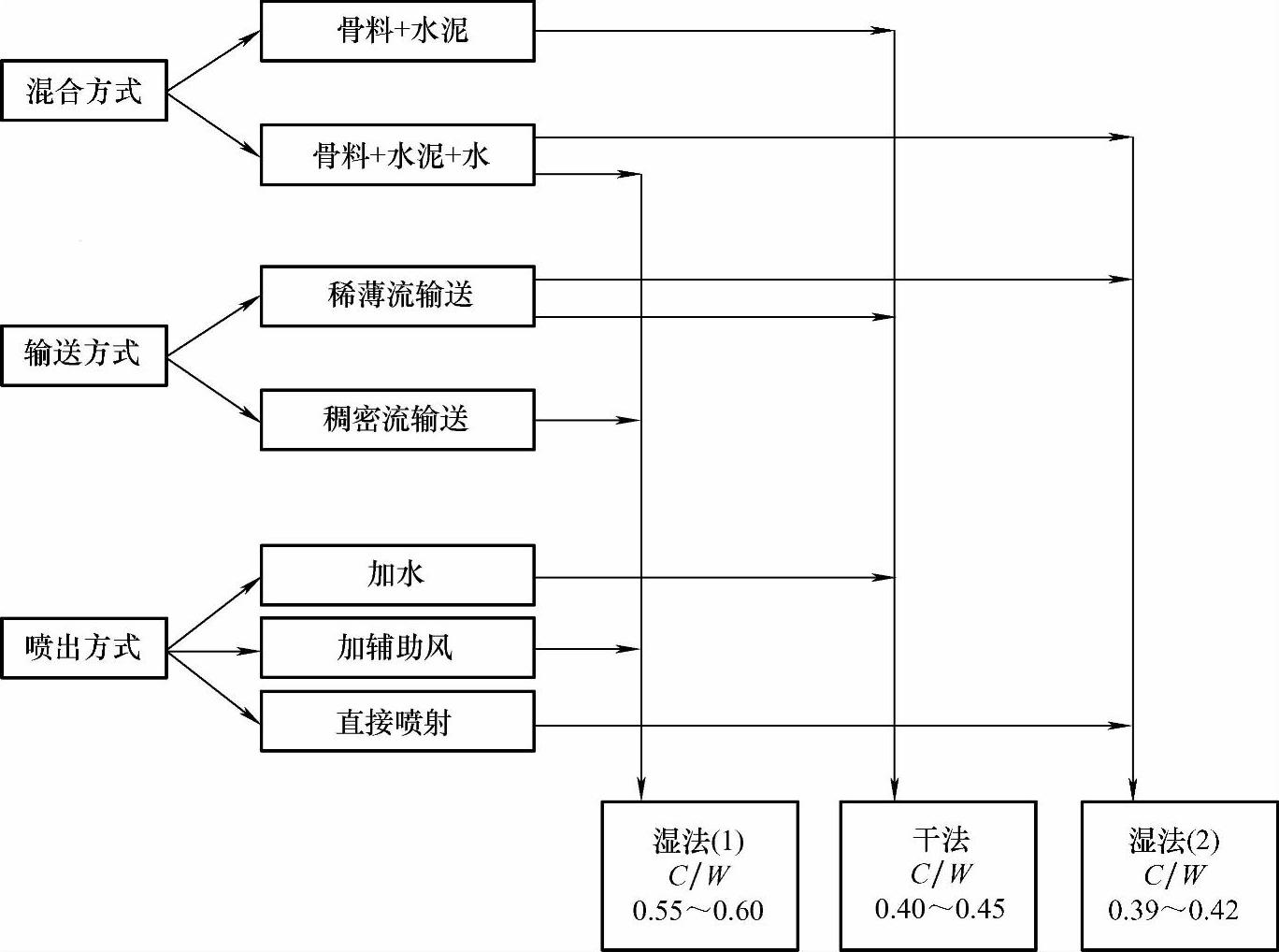

喷射混凝土由于加水的方式和位置不同,从工艺上可分为干喷法和湿喷法两类。喷射混凝土的工艺流程见图7-6。图中湿法(1)系指混凝土输送泵或混凝土输送罐输送的湿喷混凝土工艺;湿法(2)系指大部分风送的湿喷工艺。

图7-6 喷射混凝土的不同种类及其工艺流程

喷射混凝土的原材料为水泥、砂石料、外加剂和水。

水泥品种和强度等级的选择应满足工程使用要求,加入外加剂时,还应考虑水泥品种与外加剂的相融性。喷射混凝土应优先选用标号不低于32.5级的硅酸盐水泥或普通硅酸盐水泥。

喷射混凝土所用的砂以中粗砂为宜,细度模数大于2.5,一般砂子颗粒级配应满足相关规定。砂子过细,会加大干缩;砂子过粗,则会增加回弹量。

喷射混凝土的粗骨料,采用卵石或碎石均可。为减少回弹,骨料最大粒径以不超过20mm为宜。目前不少工程,最大粒径控制在15mm以内,目的也是为了减少回弹量。粗细骨料的级配应符合相关要求。骨料配比对拌和料的可泵性、通过管道的流动性、在喷嘴处的水化程度,对受喷面的黏附力及最终喷混凝土的强度和经济性都有重要影响。

喷射混凝土主要使用的外加剂是速凝剂,除此之外还有早强剂、引气剂、减水剂、增黏剂、防水剂等,各种外加剂都有各自的功能,使用前必须经过试验,了解其互相间的相融性、最佳配比及实际效果。(https://www.xing528.com)

速凝剂的主要作用是使喷射混凝土速凝、快硬,减少回弹损失,防止喷射混凝土因重力作用所引起的脱落,提高它在潮湿或渗水地层中使用的适应性,还可适当增加一次喷射的厚度和缩短喷射层间的间隔时间。

影响干喷速凝剂使用效果的主要因素有:水泥品种、速凝剂掺量、水灰比和温度等。

用于湿喷的液态速凝剂主要有两种类型:一种是基于硅酸钠的含碱速凝剂,另一种是基于硫酸铝的无碱速凝剂。前者价格低廉但对工人有腐蚀性,其早期强度增长较快,后期强度降低较多,目前只能做到C20。后者价格较高,但对工人无腐蚀性,早期强度虽增长略慢,但后期强度不降反升。另外,掺入无碱速凝剂的喷射混凝土耐久性明显高于掺入含碱速凝剂的喷射混凝土。

喷射混凝土的外加剂,除速凝剂外根据具体工程需要,还可以加入减水剂等。掺入减水剂的目的是在保持流动性的条件下,降低水灰比。国内外经验表明,掺入0.5%~1.0%的减水剂,可提高混凝土强度,减少回弹量,改善其不透水性及抗冻性。掺入增黏剂的目的是减少施工粉尘和回弹损失。掺入防水剂主要目的是减少用水量,从而减少或消除喷射混凝土的收缩裂缝和提高混凝土的密实性。研究表明,在湿喷混凝土中掺入水泥量4%~5%的硅粉,亦可大大提高喷射混凝土对基底的黏结力和减少骨料的回弹量。

喷射混凝土的胶骨比,即水泥和骨料之比,常为1∶4~1∶4.5。水泥过少,回弹量大;水泥过多,硬化后混凝土收缩量大。试验表明,当水泥用量超过400kg/m3时,喷射混凝土强度并不随水泥量增大而提高。砂率,即砂子在整个粗细骨料中所占的百分率,根据施工经验,以45%~55%为好。

水灰比是影响喷射混凝土强度的主要因素,当水灰比过小时,水泥水化不充分,回弹量大;当水灰比过大时,多余的水分蒸发后,在水泥石中形成毛细孔。干法喷射混凝土工艺的水灰比控制,主要靠喷射手的目测。经测定,水灰比值为0.4~0.5时,喷射混凝土表面平整,粉尘及回弹均少,水泥有适宜的水分与其水化,硬化后可形成致密的水泥石结构。

湿式喷射工艺的明显优点是,容许混凝土在进入喷射机前或在喷射机中加入足够的拌和水拌和均匀,水灰比能够准确地被控制。这样的工艺流程有利于水和水泥的水化,因而粉尘少、回弹少,混凝土匀质性好,强度也较高。湿喷混凝土在地铁工程中已得到广泛的推广应用。如在湿喷混凝土中掺入少量钢纤维,喷混凝土的抗压强度可提高5%~20%;弯拉强度提高20%~50%;抗拉强度提高20%~40%;耐磨性能提高约40%;冲击荷载作用下抗裂性能提高3~4倍;弯拉疲劳强度提高1.65~2.25倍。因此,可用来代替钢筋混凝土作永久衬砌。另外,在湿喷混凝土中掺入有机纤维,其抗裂性能和延性也提高很多,而且其防火性能较钢纤维湿喷混凝土为优。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。